1.本发明涉及纳米碳固体酸催化醇脱水应用气相催化技术领域,具体涉及一种纳米碳固体酸催化剂及其制备和在醇催化脱水制备烯烃中的应用。

背景技术:

2.乙醇,丁醇等可由生物质原料通过发酵进行工业生产,具有原料来源广泛,附加值高,易于存储运输等优点。而目前上述的生物质醇主要用作燃料,造成资源浪费,对生物质醇进行转化利用,生产高附加值的化工产品逐渐受到人们的关注。纳米碳作为一种新型催化剂具有价格低廉,原料来源广泛;可调节的表面化学性质;绿色可再生等特点,是传统金属催化剂的潜在替代品。纳米碳材料的酸性主要来源于其表面存在的含氧(羧基)官能团,因其本身的酸性较弱,在作为固体酸催化剂使用前,通常使用硫酸、磷酸等强酸通过水热、回流等处理方法对其表面进行改性,增加其表面的酸强度。但是通过强酸改性后增加的酸性基团(磺酸基,磷酸基等)多以悬键的形式连接于纳米碳材料表面。一般认为,这些酸性官能团是酸催化反应主要的活性中心。在反应过程中,酸性基团与碳基底相连的悬键容易断裂,从而导致碳催化剂表面的酸性官能团的流失,所以常见的纳米碳固体酸催化剂在反应过程中极易失活,反应稳定性较差,这是限制纳米碳固体酸催化剂在工业应用中的主要瓶颈。

技术实现要素:

3.本发明的目的在于提供一种纳米碳固体酸催化剂及其制备和在醇催化脱水制取烯烃中的应用,通过优化反应条件,实现此纳米碳固体酸催化剂在反应中的高活性、高稳定性、高选择性生成烯烃。

4.为实现上述目的,本发明所采用的技术方案如下:

5.一种纳米碳固体酸催化剂的制备方法,该方法是以纳米碳材料为载体,通过湿浸渍法将磷酸盐负载在纳米碳材料表面后获得所述纳米碳固体酸催化剂。

6.所述纳米碳材料为活性炭、碳纳米管、纳米金刚石、石墨烯或洋葱状sp2纳米碳。

7.所述湿浸渍法包括如下步骤:

8.(1)将待负载的固体磷酸盐溶于水中,所得磷酸盐水溶液的浓度为0.05~100mg/ml;

9.(2)将干燥后的纳米碳材料超声分散于水中,得到纳米碳材料的分散液,分散液中纳米碳材料的含量为0.01~1g/ml;

10.(3)在搅拌条件下,将磷酸盐溶液滴加到纳米碳材料的分散液中,继续搅拌0.2~10小时后,经干燥即得到所述磷酸盐固体酸催化剂。

11.将所述磷酸盐溶解于水中所形成的磷酸盐溶液中,阳离子为铵根离子、钠离子、钙离子、钾离子、铁离子和锌离子中的一种或几种。

12.步骤(3)中,将磷酸盐水溶液滴加到纳米碳材料的分散液的过程中,控制二者用量,使磷酸盐与纳米碳材料的质量比为0.01:1~1:1.5。

13.所述制备的纳米碳固体酸催化剂应用于丁醇氧化脱水的反应中,该反应为气固相催化反应,丁醇为反应物,氧气或空气为氧化剂,惰性气体为载气,产物为丁烯化合物;催化反应条件为:丁醇分压为0.1~99kpa,催化反应温度为150~450℃,反应空速为1~100ml/(mg*h)。优选的催化反应条件为:丁醇分压为1kpa;反应空速为10.7ml/(mg*h);反应温度为260℃,惰性气体平衡。当在优选的催化条件下进行丁醇氧化脱氢反应时,丁醇转化率≥99%,丁烯化合物的选择性为99%。

14.所述纳米碳固体酸催化丁醇脱水的反应中,反应物为正丁醇、2

‑

丁醇或异丁醇。

15.所述纳米碳固体酸催化丁醇脱水的反应中,载气为氦气、空气、氮气或氩气。

16.所述丁烯化合物为正丁烯、异丁烯、顺式二丁烯和反式二丁烯中的一种或几种。

17.本发明原理如下:

18.纳米碳材料的酸性主要来源于其表面的羧基,但是碳材料表面所含有的羧基较少,且容易在催化反应过程中流失,使得纳米碳材料的酸性较弱,很难作为一种固体酸催化剂应用在化工反应过程中。本发明通过浸渍法将磷酸盐负载在纳米碳材料表面,所形成的磷酸根基团在纳米碳表面以团簇的形式稳定存在于催化反应过程中,通过此种方法可以增强纳米碳材料的酸强度和酸性位点的数量,是纳米碳材料可以作为一种固态酸催化剂应用于醇脱水反应中。。

19.本发明优点如下:

20.1、本发明通过一步浸渍法制备出纳米碳固体酸催化剂,具有材料易得、制备简单、成本低廉、环境友好等特点。

21.2、本发明通过纳米碳催化生物质丁醇转化,制备高附加值化工产品,建立了一条全程无金属参与消耗的可再生绿色化工反应过程。

22.3、本发明通过浸渍沉积的磷酸根基团来调节纳米碳表面的酸强度与酸性位点数目,可以有效提高对产物的选择性进行调控,提高了烯烃类化合物的产率,在温和条件下,烯烃产物的选择性和转化率均高达99%。

23.4、本发明所用催化剂生产工艺成熟,制备方法简便,重复性好,可规模化生产。

附图说明

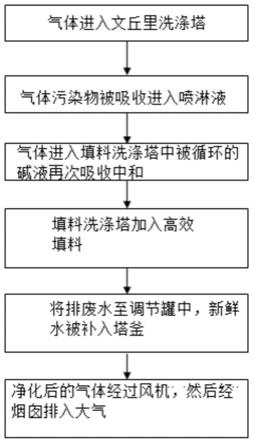

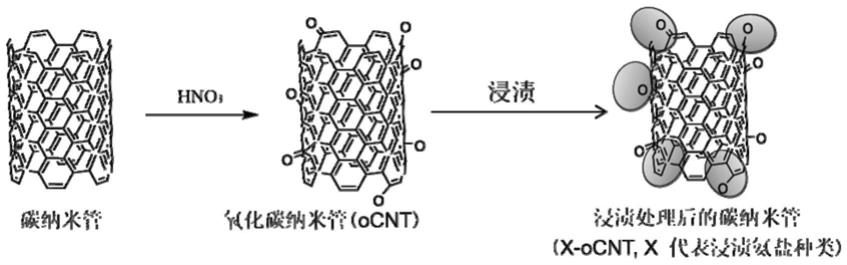

24.图1为制备的磷修饰纳米碳固体酸催化剂的制备过程示意图;

25.图2为不同纳米碳材料催化丁醇脱水反应活性图;

26.图3为纳米碳固体酸催化剂(p

‑

ocnt)催化丁醇脱水长时间稳定性图;

27.图4为磷酸盐浸渍的纳米碳催化剂(p

‑

ocnt)与磷酸盐浸渍的二氧化硅催化剂(p

‑

sio2)催化丁醇脱水反应活性图;

28.图5为纳米碳固体酸催化剂(2p

‑

ocnt)与氧化碳纳米管(ocnt)催化丁醇脱水长时间稳定性图;

29.图6为不同反应温度下纳米碳固体酸催化剂(p

‑

ocnt)催化丁醇脱水反应活性图;

30.图7为不同磷酸盐负载量的纳米碳固体酸催化剂中磷元素含量与催化丁醇脱水活性的比较图;

31.图8为氧化碳纳米管(ocnt)的酸催化活性中心滴定图;

32.图9为纳米碳固体酸催化剂(p

‑

ocnt)的酸催化活性中心滴定图。

33.图10为酸催化反应前后纳米碳固体酸催化剂(p

‑

ocnt)p 2p x射线光电子能谱(xps)对比;

34.图11为催化反应后纳米碳固体酸催化剂(p

‑

ocnt)的透射电镜(tem)图。

具体实施方式

35.以下结合实施例对本发明作进一步描述,有必要在此指出的是以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制。

36.图1所示为本发明纳米碳固体酸催化剂的制备过程示意图。通过浸渍法将磷酸盐物种负载在纳米碳材料表面,从而提高纳米碳材料表面的酸强度和酸性位点数目,该催化剂应用于醇脱水反应制备丁烯的反应中。

37.以下实施例和对比例中,载体为纳米碳材料(cnt)或氧化处理后的纳米碳材料(ocnt),氧化处理过程为:首先将纳米碳材料分散于浓度为10~70wt.%硝酸溶液中,得到纳米碳材料含量为1~100mg/ml的纳米碳的硝酸分散液;然后在搅拌条件下,将纳米碳的硝酸分散液加热,加热温度范围为80~140℃,反应时间为0.5~12h,反应后过滤分散液,将过滤后得到纳米碳材料用去离子水洗涤,以去除吸附的硝酸,再将洗涤后的纳米碳材料干燥。

38.以下实施例中,实施例1

‑

1至实施例1

‑

2为纳米碳固体酸催化剂制备方法及其在丁醇脱水制烯烃反应中的应用。实施例1

‑

3为催化剂在丁醇脱水制烯烃反应中的应用。

39.对比例1

‑

1:

40.将1g碳纳米管(cnt)分散在100ml 68wt.%的硝酸水溶液中,120℃条件下搅拌回流反应2h,反应后过滤,将过滤所得产物用蒸馏水洗涤多次,直到洗涤后的滤液呈中性,接着将产物在烘箱中干燥,干燥温度为110℃12h,所得催化剂为氧化碳纳米管(ocnt),100mg ocnt催化剂加入反应装置中,分别通入1kpa的丁醇,氦气作为载气,总流速为18ml/min。在260℃条件下进行反应,反应稳定后,丁醇的转化率为5%,丁烯的选择性为85%。如图2所示。

41.对比例1

‑

2:

42.取0.53ml浓度为50mg/ml碳酸氢铵(nh4hco3)溶液,在3ml去离子水中加入0.5g氧化碳纳米管(ocnt),超声分散后得到纳米碳材料的分散液;在搅拌条件下将碳酸氢铵溶液滴加到纳米碳材料的分散液中,继续超声搅拌2h后,在烘箱中干燥,干燥温度为60℃,干燥时间12h,干燥即得到所制备的c

‑

ocnt催化剂。将100mg c

‑

ocnt催化剂加入反应装置中,分别通入1kpa的丁醇,氦气作为载气,总流速为18ml/min。在260℃条件下进行反应,反应稳定后,丁醇的转化率为4%,丁烯的选择性为77%。如图2所示。

43.对比例1

‑

3:

44.取0.53ml浓度为50mg/ml硫酸铵((nh4)2so4)溶液,在3ml去离子水中加入0.5g氧化碳纳米管(ocnt),超声分散后得到纳米碳材料的分散液;在搅拌条件下将硫酸铵溶液滴加到纳米碳材料的分散液中,继续超声搅拌2h后,在烘箱中干燥,干燥温度为60℃,干燥时间12h,干燥即得到所制备的s

‑

ocnt催化剂。100mg s

‑

ocnt催化剂加入反应装置中,通入1kpa的丁醇,氦气作为载气,总流速为18ml/min。在260℃条件下进行反应,反应稳定后,丁醇的

转化率为2.5%,丁烯的选择性为76%。如图2所示。

45.对比例1

‑

4:

46.取0.53ml浓度为50mg/ml硼酸氢铵(nh4hb4o7)溶液,在3ml去离子水加入0.5g氧化碳纳米管(ocnt),超声分散后得到纳米碳材料的分散液;在搅拌条件下将硼酸氢铵溶液滴加到纳米碳材料的分散液中,继续超声搅拌2h后,在烘箱中干燥,干燥温度为60℃,干燥时间12h,干燥后即得到所制备的b

‑

ocnt催化剂。将100mg b

‑

ocnt催化剂加入反应装置中,通入1kpa的丁醇,氦气作为载气,总流速为18ml/min。在260℃条件下进行反应,反应稳定后,丁醇的转化率为44%,丁烯的选择性为78%。如图2所示。

47.对比例1

‑

5:

48.100mg活性氧化铝(γ

‑

al2o3,200

‑

300目)催化剂加入反应装置中,通入1kpa的丁醇,氦气作为载气,总流速为18ml/min。在260℃条件下进行反应,反应稳定后,丁醇的转化率为50%,丁烯的选择性为66%。如图2所示。

49.实施例1

‑

1:

50.取0.53ml浓度为50mg/ml磷酸氢二铵((nh4)2hpo4)溶液,在3ml去离子水中加入0.5g氧化碳纳米管(ocnt),超声分散后得到纳米碳材料的分散液;在搅拌条件下将磷酸氢二铵溶液滴加到纳米碳材料的分散液中,继续超声搅拌2h后,在烘箱中干燥,干燥温度为60℃,干燥时间12h,干燥即得到所制备的磷酸盐固体酸催化剂(p

‑

ocnt),将100mg p

‑

ocnt催化剂加入反应装置中,通入1kpa的丁醇,使用氦气作为载气,总流速为18ml/min。在260℃下,进行反应,反应稳定后丁醇的转化率为94%,丁醛的选择性为99%,如图2所示。且其稳定性超过60h,如图3所示。

51.对比例1

‑

6:

52.取0.53ml浓度为50mg/ml磷酸氢二铵((nh4)2hpo4)溶液,在3ml去离子水中加入0.5g纳米二氧化硅(sio2),超声分散后得到纳米二氧化硅的分散液;在搅拌条件下将磷酸氢二铵溶液滴加到纳米二氧化硅的分散液中,继续超声搅拌2h后,在烘箱中干燥,干燥温度为60℃,干燥时间12h,干燥即得到所制备的(p

‑

sio2)催化剂,100mg p

‑

sio2催化剂加入反应装置中,分别通入1kpa的丁醇使用氦气作为载气,总流速为18ml/min。在260℃下,进行反应,反应稳定后丁醇的转化率为18%,丁醛的选择性为99%。如图4所示。

53.实施例1

‑

2:

54.取1.12ml浓度为50mg/ml磷酸氢二铵((nh4)2hpo4)溶液,在2.5ml去离子水中加入0.5g氧化碳纳米管(ocnt),超声分散后得到纳米碳材料的分散液;在搅拌条件下将磷酸氢二铵溶液滴加到纳米碳材料的分散液中,继续超声搅拌2h后,在烘箱中干燥,干燥温度为60℃,干燥时间12h,干燥即得到所制备的磷酸盐固体酸催化剂(2p

‑

ocnt),100mg 2p

‑

ocnt催化剂加入反应装置中,分别通入1kpa的丁醇和氧气,使用氦气作为载气,总流速为18ml/min。在260℃下,进行反应,反应稳定后丁醇的转化率为99%,丁醛的选择性为99%,且能保持超过24小时的稳定性。图5所示。

55.实施例1

‑

3:

56.将100mg实施例1

‑

1制备的p

‑

ocnt催化剂加入反应装置中,通入1kpa的丁醇,使用氦气作为载气,总流速为1 8ml/min。在200

‑

260℃内,进行反应。图6所示。

57.图7为不同磷酸盐负载量的纳米碳固体酸催化剂中磷元素含量与催化丁醇脱水活

性的比较图。如图所示,随着负载量增加,碳材料表面磷元素的含量与催化活性也随之增加。当负载量为3~5w%时,在此反应条件下可以使用较少的磷酸盐获得高的产率。

58.图8为氧化碳纳米管(ocnt)的酸催化活性中心滴定图。如图所示,当反应达到稳态后,再通入2,6

‑

二叔丁基吡啶,其催化活性随时间逐渐下降,说明其表面的酸性位点与2,6

‑

二叔丁基吡啶相结合,ocnt表面主要存在的是酸位点。

59.图9为纳米碳固体酸催化剂(p

‑

ocnt)的酸催化活性中心滴定图。如图所示,反应达到稳定后,先通入2,6

‑

二叔丁基吡啶,催化反应活性有小幅下降,后通入吡啶,其催化反应活性随时间大幅下降,这一现象说明磷酸盐浸渍处理后的纳米碳固体酸催化剂p

‑

ocnt主要的催化活性位点为lewis酸性位点。

60.图10为酸催化反应前后纳米碳固体酸催化剂(p

‑

ocnt)p 2p x射线光电子能谱(xps)对比。如图所示,反应前后纳米碳材料表面的磷物种发生了显著变化,单磷酸盐(mp)减少,多聚磷酸盐(pp)增多。

61.图11为催化反应后纳米碳固体酸催化剂(p

‑

ocnt)的透射电镜(tem)图。如图所示,纳米碳固体酸催化剂(p

‑

ocnt)上有明显的磷酸盐团簇(pox)存在。

62.综合以上纳米碳固体酸催化剂(p

‑

ocnt)催化丁醇脱水的反应结果,实施例1

‑

1中的纳米碳固体酸催化剂(p

‑

ocnt)要优于未浸渍处理的氧化碳纳米管(ocnt),其转化率由5%提高到94%,丁烯选择性由77%提高到99%,且在反应中可以保持超过60小时的催化稳定性。实施例1

‑

2中纳米碳固体酸催化剂(2p

‑

ocnt)可以在择优的条件下可以达到99%的转化率,丁烯的选择性为99%,且能保持24小时以上的催化稳定性。说明本发明所述纳米碳固体酸催化剂(p

‑

ocnt),对丁醇酸催化脱水反应具有较高的催化活性,以及可调控的产物选择性。而且该催化剂合成方法成熟,价格低廉,对环境友好。

63.以上为本发明较佳的实施例,但本发明的保护内容不局限于上述实施例,在不背离发明构思的主旨和范围下,本领域技术人员能够想到的变化和优点也包括在本发明中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。