1.本发明涉及铝材的点焊方法和铝材。

背景技术:

2.作为以一对电极对于重叠的铝材进行点焊的方法,有在电极间施加第1加压力后进行焊接主通电,其后,加外第2加压力,并且通电后热电流的方法(例如,参照专利文献1)。另外,还有在点焊铝板时,在熔核形成后不释放高加压,而是通电焊接电流的30%~50%的回火电流2个循环~5个循环的方法(例如,参照专利文献2)。

3.此外,在接合汽车等的车辆的结构体时,同时使用粘接剂并进行点焊或电阻焊的粘合焊接法得到研究。在此粘合焊接法中,已知的技术是,在接合构件上设置突起,除去焊接位置的粘接剂,抑制粘接剂对焊接的影响(例如,参照专利文献3、4)。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第3862640号公报

7.专利文献2:日本特开平5-383号公报

8.专利文献3:日本特开2014-57978号公报

9.专利文献4:日本特开平5-285669号公报

10.可是,使铝材重叠而进行点焊的焊接部的接头强度,受到焊接所形成的熔核的直径和形状的影响。因此,进行点焊时,要求焊接所形成的熔核以稳定的大小和形状形成。

11.但是,在专利文献1、2所述的焊接技术中,若使熔核直径增加,则熔核厚度也同时增加,根据焊接条件,熔核生长成与电极的前端部接触程度的大小,有可能招致焊接位置的接头强度的降低。另外,若熔核厚度增加,有熔融铝附着到电极的前端部,则在电极的表面形成金属间化合物,电极的前端形状发生变化。这种情况下,需要打磨前端形状发生了变化的电极而加以修整,但是打磨的频率变多,则焊接操作拖延,生产率降低。

12.另外,如专利文献3、4所述的技术,并用粘接剂进行焊接时,即使形成突起而从焊接位置除去粘接剂,熔核的真圆度也会降低,特别是面方向的接头强度有可能发生偏差。

技术实现要素:

13.因此本发明的目的在于,提供一种可以稳定地形成作为目标的直径和真圆度的熔核,以高接头强度进行高品质焊接的铝材点焊方法和铝材。

14.本发明由下述结构构成。

15.(1)一种铝材的点焊方法,是重叠多个铝材进行点焊的铝材的点焊方法,其中,包括如下工序:

16.在至少一张所述铝材的焊接预定位置形成朝着向其他所述铝材侧的重叠方向鼓出的俯视为圆形的浮凸的加工工序;

17.使所述浮凸的鼓出侧朝向其他所述铝材而使所述铝材的焊接预定位置彼此重叠,

将所述焊接预定位置配置在一对电极间的配置工序;

18.通过以所述电极夹着相互重叠的所述铝材进行加压,从而使所述浮凸的周边部残留而将中心侧压入的加压工序;

19.一边持续由所述电极进行的加压,一边在所述电极间进行通电的通电工序,

20.作为所述电极,使用具有比所述浮凸的鼓出部根部侧的直径大的前端直径的电极。

21.(2)一种铝材,是对点焊部实施了浮凸成形的铝材,其中,所述浮凸的周边部的维氏硬度hs、浮凸的顶部的维氏硬度ht和母材的维氏硬度hb,满足hs>ht≥hb的关系。

22.根据本发明,能够稳定地形成作为目标的直径和真圆度的熔核,以高接头强度进行高品质焊接。

附图说明

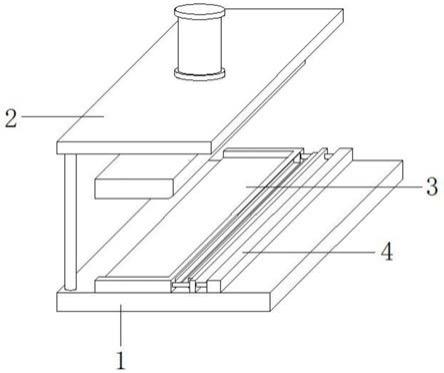

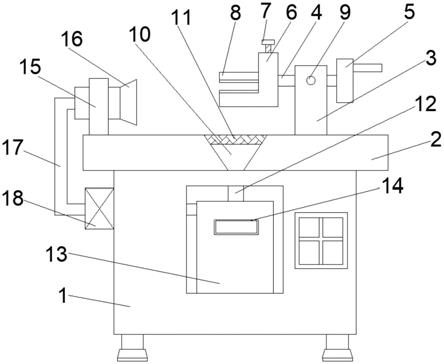

23.图1是焊接铝材的点焊机的概略结构图。

24.图2是表示焊接电流和加压力的施加的时刻的时序图。

25.图3(a)~(c)是示意性地表示加工工序和配置工序的状况的工序说明图。

26.图4是从图3(a)的i方向观看的俯视图。

27.图5是示意性地表示配置工序的状况的工序说明图。

28.图6是示意性地表示加压工序的状况的工序说明图。

29.图7是示意性地表示加压工序的状况的工序说明图。

30.图8是示意性地表示加压工序的状况的工序说明图。

31.图9是图8的ix-ix线的剖面方向视图。

32.图10是示意性地表示通电工序的状况的工序说明图。

33.图11是示意性地表示通电工序的状况的工序说明图。

34.图12是说明熔核的真圆度的熔核的概略俯视图。

35.图13是说明熔核中的熔融铝对铝板的熔透率的铝焊接接头的剖视图。

36.图14是示意性地表示使用扁平形电极的例子的概略侧视图。

具体实施方式

37.以下,对于本发明的实施方式,参照附图详细说明。

38.<点焊机>

39.图1是表示焊接铝材的点焊机的关键部分的概略结构图。

40.点焊机11具备:一对电极13、15;连接于一对电极13、15的焊接变压器部17;向焊接变压器部17供给来自电源部18的焊接电功率的控制部19;使一对电极13、15沿轴向移动的电极驱动部20。控制部19综合控制电流值、通电时间、电极的加压力、通电时刻,加压时刻等。

41.点焊机11使作为铝材的第1铝板21和第2铝板23的至少2张板材重叠而夹入一对电极13、15之间。而后,由电极驱动部20驱动电极13、15,由此在板厚方向上对于第1铝板21和第2铝板23进行加压。在此加压状态下在电极13、15间通电。由此,在被电极13、15夹着的第1铝板21和第2铝板23之间形成熔核n,能够得到第1铝板21和第2铝板23一体化的铝焊接接头

(接合体)27。

42.上述例子中,接合2张铝板得到铝材的焊接接头27,但本发明不限于接合2张铝板的情况,接合3张以上的铝板时也适用。

43.一对电极13、15,是具有由曲面构成的端面的r形或dr形的电极。另外,一对电极13、15,在各自的内部具有冷却部。冷却部的冷却方式没有特别限定,但在图示例的结构中,通过在电极13、15各自所形成的凹部31中配置有冷却管33,从冷却管33供给水等的冷却介质,从而冷却电极13、15。

44.<铝材>

45.第1铝板21和第2铝板23,是热处理系的铝合金,具体来说,是6000系的铝合金。第1铝板21和第2铝板23(此外使用其他铝板时则包含该铝板)的板厚,例如在汽车的骨架构件等的结构构件的用途中,优选为0.5mm以上,更优选为2.0mm以上。各铝板的板厚可以相等,也可以任意一方比另一方厚。另外,铝材的形态不限于上述的铝板(轧制板),也可以是挤压材、锻造材和铸造材。

46.以下,说明接合第1铝板21与第2铝板23两张铝板的方式,本发明不限定为这一方式。

47.<焊接条件>

48.图2是表示焊接电流和加压力的波形的一例的时序图。

49.如图2所示,通过控制部19,从利用电极13、15开始加压至加压结束的加压时间tp期间,在电极13、15之间通电焊接电流iw。在此电极13、15之间通电的焊接电流iw为单脉冲电流。焊接电流iw,在电极13、15开始加压起经过时间ta后开始通电,在时间ti期间,维持通电。然后,由电极13、15进行的加压,在焊接电流iw的通电结束后,于时间tb后停止。

50.焊接电流iw为15~30ka,焊接电流iw的通电时间ti为100~500ms。另外,电极13、15的加压力为2~4kn。例如,从加压开始至通电开始的时间ta为600ms,从通电结束到加压结束的时间tb为400ms。

51.<焊接步骤>

52.(加工工序)

53.如图3的(a)和图4所示,对于第1铝板21实施浮凸加工。具体来说,通过压力加工等,在第1铝板21的焊接预定位置形成浮凸e,该浮凸e朝着向第2铝板23侧重叠的方向鼓出,俯视为圆形。若像这样形成浮凸e,则在第1铝板21中,浮凸e的周边部es由于加工硬化而比其他部分硬。

54.在此,浮凸e的外径φ为3√t~7√tmm(t为板厚),从第1铝板21的第2铝板23侧的面至浮凸e的顶部et的浮凸高度h优选为t/2mm以下,优选为浮凸e的突出侧的曲率半径r小于电极13、15前端的曲率半径。另外,浮凸e以使鼓出部的根部en的直径φn小于电极13、15的前端直径φd的方式形成。换言之,就是作为用于焊接的电极13、15,使用的电极具有比浮凸e的根部en的直径φn大的前端直径φd(参照图5)。

55.(粘接剂涂布工序)

56.如图3的(b)所示,在第2铝板23的与第1铝板21的对置面的焊接预定位置,涂布粘接剂35。作为该粘接剂35,例如适合使用环氧树脂。还有,粘接剂35也可以涂布在第1铝板21的与第2铝板23对置面的焊接预定位置,也可以涂布在第1铝板21和第2铝板23互相对置面

的焊接预定位置。

57.(配置工序)

58.如图3(c)所示,使第1铝板21的浮凸e的突出侧朝向第2铝板23,将第1铝板21与第2铝板23相互重叠。接着,如图5所示,将相互重叠的第1铝板21与第2铝板23配置在一对电极13、15之间,使第1铝板21和第2铝板23的焊接预定位置配置在电极13、15的加压通电位置。

59.(加压工序)

60.接着,通过电极驱动部20,用电极13、15夹住第1铝板21和第2铝板23,并在板厚方向上加压。这时来自电极13、15的加压力优选为2~4kn。

61.如图6所示,若第1铝板21和第2铝板23被加压,首先,第1铝板21的浮凸e的顶部et被按压在第2铝板23的表面。由此,浮凸e其顶部et朝着与突出方向相反的方向被压入。另外,浮凸e的顶部et被压入,并且,涂布在第2铝板23的表面的粘接剂35被挤到浮凸e的外周侧。

62.如图7所示,若第1铝板21和第2铝板23的加压进一步进行,则浮凸e的顶部et进一步被压入,第2铝板23的表面的浮凸e的接触面积在径向增加。由此,涂布在第2铝板23的表面的粘接剂35被进一步向浮凸e的外周侧挤出。

63.如图8所示,若第1铝板21和第2铝板23的加压进一步进行,则浮凸e以由于加工硬化而变硬的周边部es为支点包括顶部et在内的中心侧朝着与突出方向相反的方向发生变形。由此,如图8、图9所示,浮凸e成为中心侧凹陷,仅周边部es朝向第2铝板23侧稍微呈环状突出的状态,该环状突出的浮凸e的周边部es处于与第2铝板23抵接的状态。在此状态下,相对于第2铝板23的表面,在浮凸e的中心侧形成微小间隙g。另外,因为粘接剂35被挤到浮凸e的外周侧,所以第2铝板23与浮凸e的中心侧之间的间隙g成为不存在粘接剂35的空间。

64.在此,设浮凸e的周边部es的维氏硬度为hs,浮凸e的顶部et的维氏硬度为ht,作为第1铝板21自身硬度的母材维氏硬度为hb。若是这样,则这些硬度满足hs>ht≥hb的关系时,由于浮凸e的周边部es与浮凸e的顶部et的刚性提高,从而浮凸e难以压碎。因此,对第1铝板21和第2铝板23加压时,能够将粘接剂35更良好地排除到外周侧。此外粘接剂35的排除结束后,因为浮凸e的顶部et的刚性比周边部es低,所以如上述说明,成为中心侧凹陷,仅周边部es朝向第2铝板23侧稍微呈环状突出的状态,在浮凸e的中心侧形成微小间隙g。而且,周边部es的维氏硬度hs与顶部et的维氏硬度ht之差|hs-ht|在10以内时,粘接剂35的排除和间隙g的形成更容易,结果是,在后述的通电工序后,能够得到作为高接合强度的点焊体的铝焊接接头27。

65.另外,如图5所示,作为用于焊接的电极13、15,使用具有比浮凸e的鼓出部的根部en的直径φn大的前端直径φd的电极。由此,在上述的加压工序中,能够将电极13均等地贴在浮凸e的根部en进行加压,均匀地压扁浮凸e。

66.(通电工序)

67.在此状态下一边维持加压状态,一边从焊接变压器部17在电极13、15间通电焊接电流iw。若是这样,则如图10所示,第1铝板21和第2铝板23在此电极13、15间的焊接预定位置开始熔融。这时,浮凸e的周边部es被按压到第2铝板23的表面,在浮凸e的中心侧形成间隙g,因此焊接预定位置的熔融,从浮凸e的周边部es开始向中心进行。由此,由于通电而发生的熔融铝不会流出到浮凸e的外周侧,间隙g被熔融铝充满。

68.若以设定的通电时间进行通电,则如图11所示,在第1铝板21和第2铝板23的焊接预定位置形成熔核n,形成第1铝板21和第2铝板23一体化而成的铝焊接接头27。而后,在通电结束后使电极13、15分开,从点焊机11取出第1铝板21和第2铝板23一体化而成的铝焊接接头27。

69.通过上述工序,能够得到第1铝板21和第2铝板23通过点焊被一体化的铝焊接接头27。

70.以上,如说明,根据本实施方式的铝材的点焊方法,在第1铝板21的焊接预定位置,预先形成朝着向第2铝板23侧重叠的方向鼓出的俯视圆形的浮凸e。如此形成的浮凸e,其周边部es加工硬化。而后,使浮凸e的鼓出侧朝向铝板23而将焊接预定位置彼此重叠,以电极13、15夹住相互重叠的第1铝板21和第2铝板23进行加压。由此,使浮凸e经加工硬化的周边部es残留,使浮凸e的中心侧凹陷,一边持续加压,一边在电极13、15间进行通电。若是这样,则第1铝板21和第2铝板23在电极13、15间的焊接预定位置开始熔融。

71.这时,浮凸e的周边部es被按压在铝板23的表面,在浮凸e的中心侧形成间隙g,因此,能够使焊接预定位置的熔融,从浮凸e的周边部es开始,朝向浮凸e的中心进行。由此,不会使由于通电而发生的熔融铝流出到浮凸e的外周侧,能够以熔融铝充满间隙g而形成熔核n。因此,能够形成真圆度高,而且,对于作为母材的铝板21、23的熔透率优异的熔核n,得到铝板21、23彼此被良好接合的高品质的铝焊接接头27。

72.另外,因为能够抑制熔核n过厚而在表面露出,所以熔融铝不会附着于电极13、15的表面。因此,不需要频繁实施电极13、15的打磨,能够提高生产效率。

73.另外,浮凸e的周边部es的维氏硬度hs、浮凸e的顶部et的维氏硬度ht和作为母材的铝材21自身的维氏硬度hb,满足hs>ht≥hb的关系。由此,浮凸e的周边部es和浮凸e的顶部et的刚性提高,从而浮凸e难以压碎,能够在加压时将粘接剂35向外周侧良好地排除,抑制焊接时粘接剂35的影响。

74.特别是,如果浮凸e的周边部es的维氏硬度hs与浮凸e的顶部et的维氏硬度ht之差|hs-ht|在10以内,则能够平衡地提高浮凸e的周边部es和浮凸e的顶部et的刚性,能够在加压时更加良好地排除粘接剂35。

75.还有,如图12所示,熔核n的真圆度,是俯视下熔核n的长径d1与短径d2之差的绝对值|d1-d2|,越接近0,真圆度越高。另外,如图13所示,熔核n的熔透率,在剖视下,由焊接处的厚度α与熔核n的厚度β之比β/α表示,优选为0.3~0.7。

76.另外,在本实施方式中,作为电极13、15,使用的是具有由曲面构成的端面的r形或dr形的电极。因为电极13、15的前端面是曲面,所以与扁平形前端形状的电极相比,可抑制电极13、15角度的偏差或电极的部分接触(不均匀接触)造成的影响,能够对于铝板21、23稳定加压。由此,能够形成真圆度高的熔核n而进行高品质焊接。

77.另外,在本实施方式中,配置工序前,在第2铝板23的与第1铝板21的对置面的焊接预定位置涂布粘接剂35。由此,在形成有熔核n的焊接处的周围,以粘接剂35粘接铝板21、23彼此,使点焊对于接合位置的接合和粘接剂35的粘接加以组合,能够形成更坚固的接合,特别是能够提高耐剥离性而使铝焊接接头27的面刚性提高。而且,通过在第1铝板21上形成浮凸e,以电极13、15加压重叠的铝板21、23时,能够将粘接剂35向焊接预定位置的外周侧挤出。因此,能够抑制铝板21、23之间的焊接处的粘接剂35造成的影响,良好地实施点焊。而

且,能够得到利用粘接剂35也可接合的高强度的铝焊接接头27。

78.在上述实施方式中,使用具有由曲面构成的端面的r形或dr形的电极13、15,但如图14所示,作为电极13、15,也可以使用电极前端面由平面构成,电极的前端直径φd大于浮凸的鼓出部的根部直径φn的f形等的电极。作为电极13、15,如果使用具有由平面构成的端面的f形的电极,则因为电极13、15的前端面是平面,所以,能够对于形成有浮凸e的焊接预定位置整体平均地加压。由此,能够形成真圆度高的熔核n而进行高品质焊接。

79.另外,在上述实施方式中,在铝板23的与铝板21的对置面涂布粘接剂35,但本发明也可以适用于不使用粘接剂35而进行焊接情况。

80.实施例

81.点焊2张铝板而形成接合体时,预先在一方的铝板上形成不同高度的浮凸,评价制作的接合体所形成的熔核的状态。具体来说,关于焊接后的熔核,测量熔核直径、真圆度、熔透率、熔深、焊接部厚度、断裂直径并加以评价。还有,在没有涂布粘接剂(试验例1)和涂布有粘接剂(试验例2)的情况下分别进行评价。

82.<实验条件>

83.(铝材)

84.材质:a6022

85.板厚t:1.0mm

86.(电极)

87.类型:铬铜(crcu)r形电极

88.前端曲率半径:100mm

89.电极直径(根部直径):19mm

90.电极间加压力:2.7kn

91.焊接电流:22ka

92.<实验结果>

93.(试验例1)

94.在一张铝板上形成高度不同的浮凸,不涂布粘接剂而进行焊接时的测量结果显示在表1中。评价结果的

○

,表示熔核的|d1-d2|值全部低于1的情况,

△

表示|d1-d2|值有1个在1以上的情况。

95.[表1]

[0096][0097]

在未涂布粘接剂而进行焊接的试验例1中,浮凸高度不同的试验例1-1~1-4的任意一个,熔核均达成适度的熔透率,另外,能够得到高真圆度,取得良好的评价(〇)。

[0098]

(试验例2)

[0099]

在一张铝板上形成高度不同的浮凸,涂布粘接剂而进行焊接时的测量结果显示在表2的试验例2-1~2-4中。另外,作为比较例在平板上涂布粘接剂而进行焊接时的测量结果显示在试验例2-5中。在表2中表述在试验例2-1~2-4中,浮凸的周边部的维氏硬度

hs、浮凸的顶部的维氏硬度ht、作为母材的铝材的维氏硬度hb的测量值、及浮凸的周边部的维氏硬度hs与浮凸的顶部的维氏硬度ht之差|hs-ht|。另外,在表2中还表述,在试验例2-5中,作为母材的铝材的维氏硬度hb的测量值。还有,各硬度hs、ht、hb的测量荷重为100kg,分别在图3(a)所示的测量位置ps、pt、pb测量。

[0100]

[表2]

[0101][0102]

涂布粘接剂而进行焊接的试验例2中,在浮凸高度不同的试验例2-1~2-4的任

意一个中,熔核均为适度的熔透率。另外,在试验例2-1和试验例2-2中,以高真圆度形成熔核,在焊接部未发生污染和裂纹,因此评价为良好(〇),试验例2-2为最大断裂直径。另外,试验例2-3和试验例2-4中,熔核的真圆度稍有降低,虽然在允许范围内,但有一些污染发生,因此评价为(

△

)。这考虑是因为涂布粘接剂而进行焊接时,浮凸高度高,加压时铝板的平衡打破。另外,在试验例2-1~2-4中,浮凸的周边部的维氏硬度hs、浮凸的顶部的维氏硬度ht和母材的维氏硬度hb均满足hs>ht≥hb的关系。这种情况下,认为由于浮凸的周边部和浮凸的顶部的刚性提高,浮凸难以压碎,加压时粘接剂可向外周侧良好排除,污染得到抑制。还有,作为平板的试验例2-5其熔核的真圆度最差,此外在焊接部还发生污染和裂纹,因此评价为(

×

)。

[0103]

本发明不受上述的实施方式限定,本领域技术人员将实施方式的各结构相互组合,或基于说明书的表述以及众所周知的技术加以变更、应用,均在本发明的预计之列,包含在要求保护的范围内。

[0104]

如以上,本说明书中公开有以下事项。

[0105]

(1)一种铝材的点焊方法,是重叠多个铝材进行点焊的铝材的点焊方法,其中,包括如下工序:

[0106]

在至少一张所述铝材的焊接预定位置形成朝着向其他所述铝材侧重叠的方向鼓出且俯视为圆形的浮凸的加工工序;

[0107]

使所述浮凸的鼓出侧朝向其他所述铝材而使所述铝材的焊接预定位置彼此重叠,将所述焊接预定位置配置在一对电极间的配置工序;

[0108]

通过以所述电极夹住相互重叠的所述铝材进行加压,使所述浮凸的周边部残留而将中心侧压入的加压工序;

[0109]

一边持续由所述电极进行的加压,一边在所述电极间进行通电的通电工序,

[0110]

作为所述电极,使用具有比所述浮凸的鼓出部根部侧的直径大的前端直径的电极。

[0111]

根据该铝材的点焊方法,在至少一张铝材的焊接预定位置,预先形成朝着向其他铝材侧重叠的方向鼓出的俯视圆形的浮凸。如此形成的浮凸,由电极均匀地压扁,其周边部加工硬化。使该浮凸的鼓出侧朝向其他铝材而将铝材的焊接预定位置彼此重叠,以电极夹住相互重叠的铝材并加压。而后,使浮凸的经加工硬化的周边部残留而在中心侧压入使之凹陷,一边继续加压一边在电极间进行通电。若是这样,则铝材在电极间的焊接预定位置开始熔融。这时,浮凸的周边部被按压在其他铝材的表面,在浮凸的中心侧形成间隙,因此能够使焊接预定位置的熔融,从浮凸的周边部开始,朝向浮凸的中心进行。另外,不会使由于通电而发生的熔融铝流出到浮凸的外周侧,能够以熔融铝充满间隙而形成熔核。由此,能够形成真圆度高,而且,对于作为母材的铝材的熔透率优异的熔核,得到铝材之间被良好接合的高品质的接合体。另外,因为能够抑制熔核过厚而在表面露出,所以熔融铝不会附送到电极的表面,不需要频繁实施电极的打磨,生产效率提高。

[0112]

(2)根据权利要求1所述的铝材点焊方法,其中,在形成所述浮凸的加工工序中,

[0113]

设置所述浮凸的周边部的维氏硬度hs、所述浮凸的顶部的维氏硬度ht和所述铝材的维氏硬度hb满足hs>ht≥hb的关系的所述浮凸。

[0114]

根据该铝材的点焊方法,浮凸的周边部的维氏硬度hs、浮凸的顶部的维氏硬度ht

和母材的维氏硬度hb满足hs>ht≥hb的关系。由此,浮凸的周边部和浮凸的顶部的刚性提高,使得浮凸难以压碎,加压时可使粘接剂向外周侧良好地排除,抑制焊接时粘接剂的影响。

[0115]

(3)根据权利要求1或权利要求2所述的铝材的点焊方法,其中,所述浮凸的周边部的维氏硬度hs与所述浮凸的顶部的维氏硬度ht之差|hs-ht|在10以内。

[0116]

根据此铝材的点焊方法,能够使浮凸的周边部与浮凸的顶部的刚性保持平衡地提高,加压时更良好地排除粘接剂。

[0117]

(4)根据(1)~(3)中任一项所述的铝材的点焊方法,其中,作为所述电极,使用具有由曲面构成的端面的r形或dr形的电极。

[0118]

据此铝材的点焊方法,因为电极的前端面是曲面,所以能够抑制电极角度的偏差造成的影响,对于铝材稳定加压。由此,能够形成真圆度高的熔核而进行高品质焊接。

[0119]

(5)根据(1)~(3)中任一项所述的铝材的点焊方法,其中,作为所述电极,使用具有由平面构成的端面的f形的电极。

[0120]

根据该铝材的点焊方法,因为电极的前端面是平面,所以能够对于形成有浮凸的焊接预定位置整体平衡地加压。由此,能够形成真圆度高的熔核而进行高品质焊接。

[0121]

(6)根据(1)~(5)中任一项所述的铝材的点焊方法,其中,在所述配置工序前,进行在所述铝材的对置面中的所述焊接预定位置的至少一方涂布粘接剂的粘接剂涂布工序。

[0122]

根据该铝材的点焊方法,在形成有熔核的焊接处的周围,能够以粘接剂粘接铝材彼此。另外,能够利用粘接剂坚固地接合点焊的接合位置,特别是能够提高耐剥离性而使接合体的面刚性提高。而且,在铝材形成浮凸,以电极加压重叠的铝材时,粘接剂被挤出到焊接预定位置的外周侧。因此,能够抑制铝材之间的焊接处因粘接剂造成的影响,能够良好地实施点焊。由此,能够得到由粘接剂粘接的高强度的接合体。

[0123]

(7)一种铝材,是在点焊部实施过浮凸成形的铝材,其中,所述浮凸的周边部的维氏硬度hs、所述浮凸的顶部的维氏硬度ht和母材的维氏硬度hb满足hs>ht≥hb的关系。

[0124]

根据此铝材,浮凸的周边部的维氏硬度hs、浮凸的顶部的维氏硬度ht和母材的维氏硬度hb满足hs>ht≥hb的关系。由此,在对于该铝材和由平板构成的铝材加压点焊时,由于浮凸的周边部与浮凸的顶部的刚性提高,浮凸难以压碎,能够在加压时将粘接剂良好地向外周侧排除,能够抑制焊接时的粘接剂的影响。

[0125]

(8)根据(7)所述的铝材,其中,所述浮凸的周边部的维氏硬度hs与所述浮凸的顶部的维氏硬度ht之差|hs-ht|在10以内。

[0126]

根据此铝材,可平衡地提高浮凸的周边部与浮凸的顶部的刚性,因此在对于该铝材和由平板构成的铝材加压点焊时,能够在加压时更良好地排除粘接剂。

[0127]

本技术基于2019年3月29日申请的日本专利申请(特愿2019-68388),和2020年2月19日申请的日本国申请(特愿2020-26162),其内容在本技术之中作为参照援引。

[0128]

符号说明

[0129]

13、15 电极

[0130]

21 第1铝板(铝材)

[0131]

23 第2铝板(铝材)

[0132]

35 粘接剂

[0133]

e 浮凸

[0134]

en 根部

[0135]

es 周边部

[0136]

φd 前端直径

[0137]

φn 根部的直径

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。