1.本发明涉及深坑施工领域,尤其是涉及一种大面积破碎带地质条件下超深坑施工工艺。

背景技术:

2.地铁在越来越多的城市中得到了广泛的应用,同时,地铁工程的施工技术水平也在不断提高,尤其是对于施工深基坑的基底位于破碎带地层,由于破碎带地层的岩质很软且裂隙发育,遇水软化,因此为了保证深基坑开挖、主体结构施工安全,在深基坑开挖前需对底板以下区域破碎带地质进行封底处理。

3.目前的深基坑封底处理一般是通过注浆进行封底,如无出现大面积渗水时,一般采用普通水泥浆进行注浆,水泥浆液水灰比为0.6~0.8;如出现大面积的渗水情况时,一般是采用水泥与水玻璃(即硅酸钠)双液浆进行注浆。

4.针对上述技术,在开挖过程中遇到大面积渗水的情况时,通常先采用沙袋将渗水的位置堵住,以避免增大渗水面积,然后再进行浇注。但是,发明人认为,这种方式不便于施工人员开挖深基坑,因此,还有改进的空间。

技术实现要素:

5.为了便于施工人员开挖深基坑,本技术提供了一种大面积破碎带地质条件下超深坑施工工艺。

6.一种大面积破碎带地质条件下超深坑施工工艺,包括以下步骤:s1、止浆墙制作;在待注浆的范围内围设止浆墙,所述止浆墙的厚度范围为20

‑

23cm,所述止浆墙的下侧壁开设有若干通孔,且所述通孔的下端延伸至所述止浆墙的底部;s2、定位测量:在基坑底部放线测量相应的注浆孔位;s3、注浆管安装;s4、制备注浆液:所述注浆液由包括以下以重量份数表示的组分的原料制成:水泥100

‑

300份海藻酸钠20

‑

30份硅酸钠60

‑

100份水400

‑

700份s5、注浆作业:将注浆液先从通孔处注浆,待通孔处的注浆液的固化程度达到75%

‑

80%时,再对注浆孔进行注浆,2

‑

3h后,基坑底部形成加固层;s6、成果验收。

7.通过采用上述技术方案,在制作止浆墙时,在止浆墙的底部开设通孔,且通孔的上端延伸至止浆墙的侧面,注浆时,先对通孔进行注浆,一方面能进一步加固止浆墙与基坑底面连接的稳定性,另一方面,注浆液通过通孔渗入止浆墙与基坑底面之间,有利于阻隔基坑底面中裂缝水的水流,从而使得基坑底部不容易渗水,在通孔的注浆液固化程度达到75%

‑

80%之间时,通孔内固化的注浆液能够初步阻隔裂缝水的水流,此时在基坑底部进行注浆,对基坑底部的封底效果更好。

8.水泥作为注浆液的主要成分,与硅酸钠、水混合后能够形成水泥浆液,海藻酸钠具有凝胶和成膜能力,添加特定质量份的海藻酸钠,与水泥浆液配合有利于注浆液固化后能在表面形成一层薄膜,有利于进一步隔断裂缝水的水流。

9.优选的,所述注浆液还包括以下以重量份数表示的组分:磷酸水溶液20

‑

25份麦饭石粉50

‑

80份。

10.优选的,所述麦饭石粉的目数范围在325

‑

800目。

11.通过采用上述技术方案,用麦饭石粉与加入磷酸水溶液配合添加到注浆液中,使注浆液中的硅酸钠充分进入麦饭石介孔结构中,有利于注浆液中各个组分之间的充分结合。

12.优选的,所述海藻酸钠为所述海藻酸钠凝胶,所述海藻酸钠的制备方法包括以下步骤:将1.5

‑

2份干海带充分浸泡,去除泥沙后切成左右的小段,在1.5

‑

2.0mpa压力下维持10分钟进行加热处理,加热温度为70

‑

80℃,处理后的干海带再加入5份3mol/l的碳酸钠溶液,维持45℃静置0.5

‑

1.0小时,加入10份水,搅拌均匀后分离,弃去残渣,取粘稠上清液即为海藻酸钠凝胶。

13.通过采用上述技术方案,对干海带进行加热处理,能够使得干海带进一步软化,同时有利于除去干海带中的杂质以及异味,再将碳酸钠溶液与软化后的干海带混合,经过处理后的干海带能够充分吸收碳酸钠溶液,有利于有效、快速地制得海藻酸钠。

14.优选的,所述硅酸钠的浓度为40

°

be'(波美度),模数:2.4

‑

3.2。

15.通过采用上述技术方案,采用特定浓度的硅酸钠与水泥结合制得的注浆液,在注浆后固化得到的注浆材料的强度较高。

16.优选的,所述注浆液的制备方法,包括以下步骤:(1)先将相应重量份的水和水泥搅拌混合得到水泥浆液,搅拌时间为0.5

‑

0.8h;边搅拌边将相应重量份的海藻酸钠添加到水泥浆液中,得到水泥混合液;(2)称取相应重量份的磷酸水溶液,并将磷酸水溶液总重量份中的3/4的量与相应重量份的麦饭石粉混合,升温至40℃

‑

50℃,使麦饭石粉在磷酸水溶液中浸渍10

‑

15min,再将磷酸水溶液进行过滤,得到处理后的麦饭石粉,再将麦饭石粉与相应重量份的硅酸钠混合,在60℃

ꢀ‑

65℃的条件下搅拌10

‑

20min,得到混合物a,备用;(3)将剩余的磷酸水溶液添加到水泥混合液中,搅拌15

‑

20min,然后再将混合物a添加到水泥混合液中,搅拌20

‑

30min,即可制得注浆液。

17.通过采用上述技术方案,先将水、水泥和海藻酸钠混合得到水泥混合液;采用磷酸水溶液浸渍麦饭石粉,使麦饭石内部经磷酸腐蚀,部分堵塞微孔的杂质被清除,而且扩大了麦饭石内部孔口的直径,同时能使内部孔径相互连通,使得硅酸钠能充分进入麦饭石粉的内部的孔结构中;磷酸水溶液添加到水泥混合液中,有利于水泥和水混合之后产生的热量散发更快,在注浆液固化时,水泥水化的热量积聚在固化后的注浆材料内部而导致注浆材料内部容易产生裂缝而影响阻隔裂缝水的效果;

将麦饭石粉与硅酸钠混合得到的混合物a添加到水泥混合液中,一方面有利于促进注浆液中各个组分之间的组合,另一方面,海藻酸钠对于麦饭石粉起到润滑作用,使得麦饭石粉能够更加均匀的分散在注浆液体系中,有利于进一步促进注浆液充分渗透基坑底部的效果。

18.优选的,所述基坑底部与所述止浆墙底部连接的位置开设有用于与所述通孔相连通的灌浆孔。

19.通过采用上述技术方案,当止浆墙安装到基坑底部时,基坑底部的灌浆孔与通孔连通,使得通孔内的浆液能进一步渗入基坑底部,有利于进一步隔断裂缝水的水流流进基坑范围内。

20.优选的,所述通孔的深度与所述止浆墙的高度的比值范围在0.16

‑

0.2之间;且所述灌浆孔的深度与所述通孔的深度比值范围为0.5

‑

0.8。

21.通过采用上述技术方案,这样设置在保证止浆墙的结构强度的前提下,有利于使得注浆液通过通孔后能更加充分地渗入基坑底部的位置。

22.优选的,所述步骤s5中,对通孔的注浆压力为0.6

‑

1.2mpa,对注浆孔的注浆压力为 0.8

‑

1.3mpa。

23.通过采用上述技术方案,由于通孔开设在止浆墙处,采用0.6

‑

1.2mpa的注浆压力对通孔进行注浆,在保证止浆墙结构强度的前提下,有利于使得注浆液能够更容易通过通孔并渗入基坑底部。对注浆孔的注浆压力控制在0.8

‑

1.3之间,由于对注浆孔的注浆量大于对通孔的注浆量,对注浆孔的注浆压力为0.8

‑

1.3mpa能够更好地控制注浆液能够充分注入注浆孔中。

24.优选的,若干所述注浆孔的间距范围在200

‑

1200mm。

25.通过采用上述技术方案,这样设置有利于使得若干注浆孔之间有足够的空间供注浆液渗透,有利于使得注浆液能够有效覆盖基坑的底部。

26.综上所述,磷酸水溶液浸渍麦饭石粉,使麦饭石内部经磷酸腐蚀,部分堵塞微孔的杂质被清除,而且扩大了麦饭石内部孔口的直径,同时能使内部孔径相互连通,使得硅酸钠能充分进入麦饭石粉的内部的孔结构中;磷酸水溶液添加到水泥混合液中,有利于水泥和水混合之后产生的热量散发更快,在注浆液固化时,水泥水化的热量积聚在固化后的注浆材料内部而导致注浆材料内部容易产生裂缝而影响阻隔裂缝水的效果;将麦饭石粉与硅酸钠混合得到的混合物a添加到水泥混合液中,一方面有利于促进注浆液中各个组分之间的组合,另一方面,海藻酸钠对于麦饭石粉起到润滑作用,使得麦饭石粉能够更加均匀的分散在注浆液体系中,有利于进一步促进注浆液充分渗透基坑底部的效果。

27.采用上述的注浆液对通孔以及注浆孔按照不同的注浆压力进行注浆施工,对于通孔的注浆压力设置在0.6

‑

1.2mpa,在保证止浆墙结构强度的前提下,有利于使得注浆液能够更容易通过通孔并渗入基坑底部。对注浆孔的注浆压力控制在0.8

‑

1.3之间,由于对注浆孔的注浆量大于对通孔的注浆量,对注浆孔的注浆压力为0.8

‑

1.3mpa能够更好地控制注浆液能够充分注入注浆孔中。

附图说明

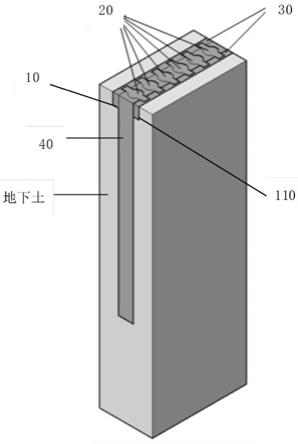

28.图1是本发明实施例中止浆墙与基坑底部的局部结构剖视图。

29.图2是本发明实施例中大面积破碎带地质条件下超深坑施工工艺的流程图。

30.1、基坑底部;11、灌浆孔;2、止浆墙;21、通孔。

具体实施方式

31.以下结合附图1

‑

2和实施例对本技术作进一步详细说明。

32.表1实施例1

‑

10的注浆液的组分及重量份(kg)。

成分实施例1实施例2实施例3实施例4实施例5实施例6实施例7实施例8实施例9实施例10水泥100100100100100100100100100100磷酸水溶液0202020202020202020硅酸钠60606060606060606060海藻酸钠20202020202020202020麦饭石粉0505050505050505050水400400400400400400400400400400

33.表2实施例24

‑

27的注浆液的组分及重量份(kg)。成分实施例24实施例25实施例26实施例27水泥100200250300磷酸水溶液20222425硅酸钠608090100海藻酸钠20242630麦饭石粉50607080水400500600700

34.上述水泥为p.o42.5普通硅酸盐水泥。

35.需要说明的是,实施例10

‑

24中注浆液各个组分相对应的重量份相同。

36.实施例1一种大面积破碎带地质条件下超深坑施工工艺,参见图1和图2,包括以下步骤:s1、止浆墙2制作;在待注浆的范围内围设止浆墙2,止浆墙2的厚度范围为20cm,止浆墙2的下侧壁开设有若干通孔21,且通孔21的下端延伸至止浆墙2的底部。通孔21的深度与止浆墙2的高度的比值为0.13。

37.s2、定位测量:在基坑底部1放线测量若干相应的注浆孔位。若干注浆孔的间距为 100mm。

38.s3、注浆管安装。

39.s4、制备注浆液:注浆液的组分及重量份如表1所示。

40.在本实施例中,海藻酸钠的制备方法如下:将1.5份干海带充分浸泡,去除泥沙后切成左右的小段,处理后的干海带再加入5份3mol/l 的碳酸钠溶液,维持45℃静置0.5小时,加入10份水,搅拌均匀后分离,弃去残渣,取粘稠上清液即为海藻酸钠凝胶。

41.在本实施例中,硅酸钠的浓度为44

°

be'(波美度),模数:2.6。

42.在本实施例中,注浆液的制备方法如下:(1)先将相应重量份的水和水泥搅拌混合得到水泥浆液,搅拌时间为0.5h;边搅拌边将相应重量份的海藻酸钠以及相应重量份的硅酸钠添加到水泥浆液中,得到注浆液。

43.s5、注浆作业:将注浆液先从通孔21处注浆,注浆压力为0.3mpa。待通孔21处的注浆液的固化程度达到75%时,再对注浆孔进行注浆,注浆压力为0.5mpa。完成注浆后静置 2h后,基坑底部1形成加固层。

44.s6、成果验收。

45.实施例2一种大面积破碎带地质条件下超深坑施工工艺,与实施例1的区别在于:注浆液还包括磷酸水溶液和麦饭石粉。磷酸水溶液和麦饭石粉具体的组分及重量份如表1所示。

46.注浆液的制备方法,包括以下步骤:(1)先将相应重量份的水、磷酸水溶液和水泥搅拌混合得到水泥浆液,搅拌时间为0.5h;边搅拌边将相应重量份的海藻酸钠、相应重量份的麦饭石粉以及相应重量份的硅酸钠添加到水泥浆液中,得到注浆液。

47.其中,麦饭石粉的目数为200目。

48.实施例3一种大面积破碎带地质条件下超深坑施工工艺,与实施例2的区别在于:麦饭石粉的目数范围在325目。

49.实施例4一种大面积破碎带地质条件下超深坑施工工艺,与实施例2的区别在于:麦饭石粉的目数范围在800目。

50.实施例5一种大面积破碎带地质条件下超深坑施工工艺,与实施例4的区别在于:海藻酸钠为海藻酸钠凝胶,海藻酸钠的制备方法包括以下步骤:将1.5份干海带充分浸泡,去除泥沙后切成左右的小段,在1.5mpa压力下维持10分钟进行加热处理,加热温度为70℃,处理后的干海带再加入5份3mol/l的碳酸钠溶液,维持45℃静置0.5小时,加入10份水,搅拌均匀后分离,弃去残渣,取粘稠上清液即为海藻酸钠凝胶。

51.实施例6一种大面积破碎带地质条件下超深坑施工工艺,与实施例5的区别在于:海藻酸钠的制备方法包括以下步骤:将1.8份干海带充分浸泡,去除泥沙后切成左右的小段,在1.8mpa压力下维持10分钟进行加热处理,加热温度为75℃,处理后的干海带再加入5份3mol/l的碳酸钠溶液,维持45℃静置0.8小时,加入10份水,搅拌均匀后分离,弃去残渣,取粘稠上清液即为海藻酸钠凝胶。

52.实施例7一种大面积破碎带地质条件下超深坑施工工艺,与实施例5的区别在于:海藻酸钠的制备方法包括以下步骤:将2份干海带充分浸泡,去除泥沙后切成左右的小段,在2.0mpa压力下维持10分钟进行加热处理,加热温度为80℃,处理后的干海带再加入5份3mol/l的碳酸钠溶液,维持45℃静置1小时,加入10份水,搅拌均匀后分离,弃去残渣,取粘稠上清液即为海藻酸钠凝胶。

53.实施例8

一种大面积破碎带地质条件下超深坑施工工艺,与实施例5的区别在于:硅酸钠的浓度为40

°ꢀ

be'(波美度),模数:2.4。

54.实施例9一种大面积破碎带地质条件下超深坑施工工艺,与实施例8的区别在于:硅酸钠的浓度为40

°

be'(波美度),模数:2.5。

55.实施例10一种大面积破碎带地质条件下超深坑施工工艺,与实施例8的区别在于:硅酸钠的浓度为40

°ꢀ

be'(波美度),模数:3.0。

56.实施例11一种大面积破碎带地质条件下超深坑施工工艺,与实施例8的区别在于:硅酸钠的浓度为40

°ꢀ

be'(波美度),模数:3.2。

57.实施例12一种大面积破碎带地质条件下超深坑施工工艺,与实施例10的区别在于:在本实施例中,注浆液的组分及重量份与实施例10中的注浆液的组分及重量份相同。注浆液的制备方法,包括以下步骤:(1)先将相应重量份的水和水泥搅拌混合得到水泥浆液,搅拌时间为0.5h;边搅拌边将相应重量份的海藻酸钠添加到水泥浆液中,得到水泥混合液。

58.(2)称取相应重量份的磷酸水溶液,并将磷酸水溶液总重量份中的3/4的量(即15kg) 与相应重量份的麦饭石粉混合,升温至40℃,使麦饭石粉在磷酸水溶液中浸渍10min,再将磷酸水溶液进行过滤,得到处理后的麦饭石粉,再将麦饭石粉与相应重量份的硅酸钠混合,在60℃的条件下搅拌10min,得到混合物a,备用。

59.(3)将剩余的磷酸水溶液(即5kg)添加到水泥混合液中,搅拌15min,然后再将混合物a添加到水泥混合液中,搅拌20min,即可制得注浆液。

60.实施例13一种大面积破碎带地质条件下超深坑施工工艺,与实施例12的区别在于:注浆液的制备方法,包括以下步骤:(1)先将相应重量份的水和水泥搅拌混合得到水泥浆液,搅拌时间为0.7h;边搅拌边将相应重量份的海藻酸钠添加到水泥浆液中,得到水泥混合液。

61.(2)称取相应重量份的磷酸水溶液,并将磷酸水溶液总重量份中的3/4的量(即15kg) 与相应重量份的麦饭石粉混合,升温至45℃,使麦饭石粉在磷酸水溶液中浸渍13min,再将磷酸水溶液进行过滤,得到处理后的麦饭石粉,再将麦饭石粉与相应重量份的硅酸钠混合,在63℃的条件下搅拌15min,得到混合物a,备用。

62.(3)将剩余的磷酸水溶液(即5kg)添加到水泥混合液中,搅拌18min,然后再将混合物a添加到水泥混合液中,搅拌25min,即可制得注浆液。

63.实施例14一种大面积破碎带地质条件下超深坑施工工艺,与实施例12的区别在于:注浆液的制备方法,包括以下步骤:(1)先将相应重量份的水和水泥搅拌混合得到水泥浆液,搅拌时间为0.8h;边搅拌边将相应重量份的海藻酸钠添加到水泥浆液中,得到水泥混合液。

64.(2)称取相应重量份的磷酸水溶液,并将磷酸水溶液总重量份中的3/4的量(即15kg) 与相应重量份的麦饭石粉混合,升温至50℃,使麦饭石粉在磷酸水溶液中浸渍15min,再将磷酸水溶液进行过滤,得到处理后的麦饭石粉,再将麦饭石粉与相应重量份的硅酸钠混合,在65℃的条件下搅拌20min,得到混合物a,备用。

65.(3)将剩余的磷酸水溶液(即5kg)添加到水泥混合液中,搅拌20min,然后再将混合物a添加到水泥混合液中,搅拌30min,即可制得注浆液。

66.实施例15一种大面积破碎带地质条件下超深坑施工工艺,与实施例13的区别在于:在步骤s1中,基坑底部1与止浆墙2底部连接的位置开设有用于与通孔21相连通的灌浆孔 11。通孔21的深度与止浆墙2的高度的比值为0.13;且灌浆孔11的深度与通孔21的深度比值范围为0.5。

67.实施例16一种大面积破碎带地质条件下超深坑施工工艺,与实施例15的区别在于:通孔21的深度与止浆墙2的高度的比值为0.16;且灌浆孔11的深度与通孔21的深度比值范围为0.5。

68.实施例17一种大面积破碎带地质条件下超深坑施工工艺,与实施例16的区别在于:通孔21的深度与止浆墙2的高度的比值为0.2;且灌浆孔11的深度与通孔21的深度比值范围为0.8。

69.实施例18一种大面积破碎带地质条件下超深坑施工工艺,与实施例16的区别在于:步骤s5中,对通孔21的注浆压力为0.6mpa,对注浆孔的注浆压力为0.8mpa。

70.实施例19一种大面积破碎带地质条件下超深坑施工工艺,与实施例18的区别在于:步骤s5中,对通孔21的注浆压力为1.0mpa,对注浆孔的注浆压力为1.2mpa。

71.实施例20一种大面积破碎带地质条件下超深坑施工工艺,与实施例18的区别在于:步骤s5中,对通孔21的注浆压力为1.2mpa,对注浆孔的注浆压力为1.3mpa。

72.实施例21一种大面积破碎带地质条件下超深坑施工工艺,与实施例19的区别在于:若干注浆孔的间距为200mm。

73.实施例22一种大面积破碎带地质条件下超深坑施工工艺,与实施例21的区别在于:若干注浆孔的间距为500mm。

74.实施例23一种大面积破碎带地质条件下超深坑施工工艺,与实施例22的区别在于:若干注浆孔的间距为1000mm。

75.实施例24一种大面积破碎带地质条件下超深坑施工工艺,与实施例23的区别在于:

若干注浆孔的间距为2000mm。

76.实施例25一种大面积破碎带地质条件下超深坑施工工艺,与实施例23的区别在于:注浆液中各个组分的重量份如表2所示。

77.实施例26一种大面积破碎带地质条件下超深坑施工工艺,与实施例25的区别在于:注浆液中各个组分的重量份如表2所示。

78.实施例27一种大面积破碎带地质条件下超深坑施工工艺,与实施例26的区别在于:注浆液中各个组分的重量份如表2所示。

79.比较例1一种大面积破碎带地质条件下超深坑施工工艺,与实施例1的区别在于:步骤s1中的止浆墙 2无通孔21设置。

80.比较例2一种大面积破碎带地质条件下超深坑施工工艺,与实施例1的区别在于:步骤s3中,注浆液的制备方法包括以下步骤:将120重量份的水泥、60重量份的硅酸钠以及400重量份的水混合搅拌0.5h,得到注浆液。

81.各实施例以及比较例的检测数据见表3

‑

5。

82.实验1:分别按照实施例1

‑

27以及比较例1

‑

2进行基坑封底施工,然后采用抽水设备在距离止浆墙2外围0.2m的位置进行抽水,抽水点的深度为1.0m,抽水时间为1h,记录在止浆墙2外围的位置的抽水量a(不含泥沙,单位为l);采用抽水设备分别对各个实施例以及比较例施工得到的基坑内的位置进行抽水,抽水点的深度为1.0m,抽水时间为1h,记录在基坑内的位置的抽水量b(不含泥沙,单位为l)。

83.计算抽水量a与抽水量b之间的差值(差值=抽水量a

‑

抽水量b)。

84.实验2:将实施例1

‑

27的注浆液注入至容器中并进行固化,制得试样1

‑

27,将比较例 2的注浆液注入至容器中并进行固化,制得试样28,试样1

‑

28所采用的容器的大小相同,制作试样1

‑

28时注入容器时的压力相同。

85.1.抗渗测试:先对试样1

‑

28进行重量测量并得到重量c(kg)。再将试样1

‑

28浸泡在水中,试样1

‑

28的最顶面与水面的间距相等,浸泡时间为3h,完成浸泡后再测量浸泡后的试样 1

‑

28的重量并得到重量d(kg)。计算浸泡前后的试样1

‑

28的重量差(重量差=重量d

‑

重量c)。

86.2.抗压测试:将未经过浸泡处理的试样1

‑

28放置在压力测试机的平台上,通过压力测试机对试样1

‑

28施加5kg的压力,以检测试样1

‑

28是否有出现裂缝的情况。

87.表3实施例1

‑

27以及比较例1

‑

2进行实验1的检测数据。 抽水量a抽水量b差值 抽水量a抽水量b差值实施例16.51.25.3实施例166.870.666.21实施例26.71.05.7实施例176.850.656.2

实施例36.70.905.8实施例186.910.656.26实施例46.60.855.75实施例196.880.656.23实施例56.70.775.93实施例206.890.676.22实施例66.750.736.02实施例216.730.406.33实施例76.720.765.96实施例226.810.466.35实施例86.70.686.02实施例236.860.456.41实施例96.70.706实施例246.850.476.38实施例106.710.696.02实施例256.880.436.45实施例116.720.696.03实施例266.900.396.51实施例126.80.666.14实施例276.910.416.5实施例136.730.696.04比较例16.752.684.07实施例146.770.716.06比较例26.823.373.45实施例156.830.656.18

ꢀꢀꢀꢀ

88.表4试样1

‑

28进行实验2中的抗渗测试的检测数据。 重量c重量d重量差 重量c重量d重量差试样12021.21.2试样162020.320.32试样22020.70.7试样172020.330.33试样32020.630.63试样182020.30.3试样42020.650.65试样192020.320.32试样52020.510.51试样202020.310.31试样62020.470.47试样212020.280.28试样72020.490.49试样222020.250.25试样82020.460.46试样232020.230.23试样92020.440.44试样242020.220.22试样102020.430.43试样252020.110.11试样112020.430.43试样262020.040.04试样122020.390.39试样272020.080.08试样132020.420.42试样282022.32.3试样142020.40.4

ꢀꢀꢀꢀ

试样152020.360.36

ꢀꢀꢀꢀ

89.表5试样1

‑

28进行实验2中的抗压测试的检测数据。 裂缝情况 裂缝情况试样1轻微裂缝试样16无裂缝试样2轻微裂缝试样17无裂缝试样3无裂缝试样18无裂缝试样4无裂缝试样19无裂缝试样5无裂缝试样20无裂缝试样6无裂缝试样21无裂缝试样7无裂缝试样22无裂缝

试样8无裂缝试样23无裂缝试样9无裂缝试样24无裂缝试样10无裂缝试样25无裂缝试样11无裂缝试样26无裂缝试样12无裂缝试样27无裂缝试样13无裂缝试样28严重裂缝试样14无裂缝

ꢀꢀ

试样15无裂缝

ꢀꢀ

90.实施例2中采用的注浆液中含有麦饭石粉和磷酸水溶液,而实施例1所采用的注浆液未添加磷酸水溶液以及麦饭石粉,由于麦饭石粉与磷酸水溶液配合,一方面能够清除麦饭石粉的介孔结构中的杂质,扩大了麦饭石内部孔口的直径,同时能使内部孔径相互连通,使得硅酸钠能充分进入麦饭石粉的内部的孔结构中,有利于促进注浆液中各个组分之间的结合。因此,采用含有麦饭石粉和磷酸水溶液的注浆液进行注浆,有利于提高使得注浆液能够充分渗入基坑底部1,从而能够有效地阻隔裂缝水流向基坑底部1。

91.实施例12中的注浆液的组分及重量份与实施例10中的注浆液的组分及重量份相同。但注浆液的制备方法不同,从表1的数据看出,实施例2的抽水量差值比实施例12的抽水量差值稍大一些,这说明,即使注浆液中各种组分和相应的重量份相同,但是采用注浆液的制备步骤不同,也会使得注浆液的性能不同,相对于实施例2的注浆液制备步骤而言,磷酸水溶液浸渍麦饭石粉,使麦饭石内部经磷酸腐蚀,部分堵塞微孔的杂质被清除,而且扩大了麦饭石内部孔口的直径,同时能使内部孔径相互连通,使得硅酸钠能充分进入麦饭石粉的内部的孔结构中;磷酸水溶液添加到水泥混合液中,有利于水泥和水混合之后产生的热量散发更快,在注浆液固化时,水泥水化的热量积聚在固化后的注浆材料内部而导致注浆材料内部容易产生裂缝而影响阻隔裂缝水的效果;将麦饭石粉与硅酸钠混合得到的混合物a添加到水泥混合液中,一方面有利于促进注浆液中各个组分之间的组合,另一方面,海藻酸钠对于麦饭石粉起到润滑作用,使得麦饭石粉能够更加均匀的分散在注浆液体系中,有利于增强注浆液固化后的注浆物质的结构强度,同时有利于进一步促进注浆液充分渗透基坑底部1的效果。

92.实施例4与实施例2的区别在于麦饭石粉的目数不同,从表3的数据中可以看出,麦饭石粉的目数越高,能够使得麦饭石粉在注浆液原料体系中的分散程度更高,一方面能够注浆液原料体系中各种组分的结合程度更好,另一方面也有利于在基坑底部1充分渗入至细小的裂缝中。

93.实施例5中海藻酸钠的制备方法与实施例1的海藻酸钠的制备方法不同,实施例5中在制备海藻酸钠的过程中还使干海带在特定范围的压力下进行加热处理,经过这个步骤处理后的干海带能够进一步软化,从而使得干海带能够充分吸收碳酸钠,由此使制得的海藻酸钠的凝胶能力和成膜能力更好,这有利于在注浆液固化之后形成的注浆物质的表面能形成一层薄膜,该薄膜有利于进一步有效阻隔裂缝水流向基坑底部1,同时也有利于进一步提高注浆液固化之后形成的注浆物质的结构强度。

94.试样8

‑

11中采用的硅酸钠的浓度为40

°

be',模数范围在2.4

‑

3.2。而试样1中的注浆液的硅酸钠的浓度为44

°

be',模数为2.6。但从表中的数据可以看出,试样1的结构强度比

试样8

‑

11的结构强度要差,这说明采用特定浓度的硅酸钠与水泥结合制得的注浆液,在注浆后固化得到的注浆材料的强度较高。

95.参见图1,实施例15中的步骤s1中还开设有灌浆孔11,在注浆作业的过程中,工作人员往通孔21进行注浆,注浆液通过通孔21并通入灌浆孔11中使得通孔21内的浆液能进一步渗入基坑底部1,有利于进一步隔断裂缝水的水流流进基坑范围内,同时也有利于进一步提高止浆墙2与基坑底部1的连接稳定性。

96.实施例18中采用的通孔21的深度与止浆墙2的高度之比为0.16,这样设置一方面有利于保证止浆墙2的结构强度,特定的注浆压力配合特定的通孔21深度,有利于使得注浆液能够充分填充通孔21以及灌浆孔11,同时,工作人员采用0.6mpa的注浆压力将注浆液注入通孔21,注射出来的注浆液经过特定深度的通孔21后,注浆液的流动速率有所减缓,有利于保证注浆液在合适的速率下注入灌浆孔11,一方面有利于保证注浆孔孔壁的强度,另一方面有利于使得注浆液能够充分填充灌浆孔11。

97.实施例21

‑

24中限定注浆孔之间的间距在200mm

‑

1200mm,这样设置有利于使得若干注浆孔之间有足够的空间供注浆液渗透,有利于使得注浆液能够有效覆盖基坑的底部,从而更有效地阻隔裂缝水渗入基坑底部1。

98.实施例25

‑

27与其他实施例的区别在于注浆液中的组分对应的重量份不同,从表3

‑

表 4的数据中可以看出,实施例26的抽水量差值最小,对应的试样26的结构强度最高、抗渗能力最好。由此说明即使注浆工艺相同,但注浆液中各个组分对应的重量份不同,也会影响对基坑封底的效果。

99.比较例1中的止浆墙2无通孔21,因此注浆时只针对注浆孔进行注浆,虽然对基坑底部1的裂缝水起到阻隔作用,但是阻隔效果比实施例1

‑

27的阻隔效果差。

100.比较例2与实施例1相比,注浆液的组分省去了海藻酸钠,但比较例2对基坑底部1 裂缝水的阻隔作用比实施例1的要差,由此可见,海藻酸钠的凝胶以及成膜作用对注浆液固化后进行阻隔裂缝水的作用较大。

101.综上,本技术中特定的注浆液组分及重量份配合特定的注浆步骤,能够有效阻隔裂缝水的水流,对基坑的底部的封底效果更好,从而有效减少在开挖深基坑时出现大面积渗水的情况,以便于施工人员开挖深基坑。

102.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。