一种三室高温rto废气处理装置

技术领域

1.本实用新型属于废气处理设备技术领域,具体涉及一种三室高温rto废气处理装置。

背景技术:

2.废气净化处理,主要是指针对工业场所产生的工业废气诸如粉尘颗粒物、有机可燃物、烟气烟尘、异味气体、有毒有害气体进行治理的工作。

3.常采用不同的工艺以回收或去除减少排放尾气的有害成分,达到保护环境,净化空气的效果。一般采用高温焚烧的方式进行废气处理,蓄热式焚烧炉(rto)英文全称regenerative thermal oxidizer,主要应用于处理有机废气(vocs)的处理,rto设备的形式常见的有2室和3室结构。

4.现有的rto废气处理装置,废气在燃烧室内燃烧不够充分,导致产生过多的二噁英污染物,同时废气处理不够彻底,导致排出的废气不达标,给环境造成污染。

技术实现要素:

5.本实用新型的目的在于提供一种三室高温rto废气处理装置,以有效解决现有技术的不足之处。

6.为达到上述目的,本实用新型采用如下技术方案:

7.一种三室高温rto废气处理装置,包括燃烧室,所述燃烧室内设置有轮转运行的三个蓄热室,还包括:

8.一废气通入管道,三个所述蓄热室分别通过一第一阀门与所述废气通入管道连通,所述废气通入管道通过一总电磁阀与外部废气源连通;

9.一废气排出管道,三个所述蓄热室分别通过一第二阀门与所述废气排出管道连通,所述废气排出管道通过一第三阀门与烟囱连通;所述废气排出管道内设置有一气体分析仪,所述气体分析仪用于检测从燃烧室内排出的废气的气体含量,所述第三阀门位于所述气体分析仪与所述烟囱之间;

10.一废气回流管道,所述废气回流管道的一端连通所述燃烧室,所述废气回流管道的另一端旁通所述气体分析仪与所述烟囱之间的所述废气排出管道;所述废气回流管道内还设置有一第四阀门;

11.一废气吹扫管道,所述废气吹扫管道上设置有一吹扫风机,三个所述蓄热室分别通过一第五阀门与所述废气吹扫管道连通;

12.一燃烧器,所述燃烧器设置在所述燃烧室内;

13.一温度传感器,所述温度传感器设置在所述燃烧室内,用于检测所述燃烧室内的温度;和

14.控制器,所述控制器分别与所述第一阀门、所述总电磁阀、所述第二阀门、所述第三阀门、所述气体分析仪、所述第四阀门、所述吹扫风机、所述第五阀门、所述燃烧器和所述

温度传感器电连接。

15.相对于现有技术,本实用新型的三室高温rto废气处理装置,在所述控制器的控制下,三个所述蓄热室中每次有一个所述蓄热室连通所述废气通入管路,每次有另外一个所述蓄热室连通所述废气排出管道,每次还有第三个所述蓄热室连通所述废气吹扫管道。待处理的外部废气由所述废气通入管道进入第一个所述蓄热室,进行气固换热,废气升温;当废气温度达到一氧化碳着火点时一氧化碳开始氧化、燃烧;废气进入所述燃烧室时继续升温,在所述燃烧室停留一段时间后进入第二个所述蓄热室;同时,所述吹扫风机运作,吹扫第三个所述蓄热室内的废气,将废气吹扫至第二个所述蓄热室内,废气经过第二个所述蓄热室时进行换热,进行降温,再通过废气排出管道后排放出去,如此往复。处理后的废气通过气体分析仪的检测,废气中气体含量达标时,所述第三阀门打开,废气经由烟囱排出;而当废气中气体含量不达标时,所述第四阀门打开,废气重新返回燃烧室进行燃烧处理。同时,当温度传感器检测到燃烧室的温度过低时,控制器控制总电磁阀关闭,停止通入废气,待燃烧室内的温度达到一定温度时,控制器控制电磁阀打开,继续通入废气,使得废气可达到最佳燃烧温度,进而使得燃烧更为充分。本实用新型的三室高温rto废气处理装置,废气在燃烧室内燃烧充分,使二噁英污染物的产生量达到最小值,同时不达标的废气返回燃烧室进行处理,使得排出的废气能够达标,进而避免给环境造成污染。

16.进一步地,所述废气排出管道上设置有湿法脱硫装置,用于将待排出的废气脱硫。

17.设置湿法脱硫装置,可对即将排放出去的废气进行进一步的脱硫脱酸,减少排出的废气对环境的影响。

18.进一步地,所述废气排出管道上还设置有湿电除尘装置,用于将待排出的废气除尘。

19.设置湿电除尘装置,可对即将排放出去的废气进行进一步的除尘处理,减少排出的废气对环境的影响。

20.进一步地,所述气体分析仪包括so

x

探头、voc探头和分析电路。

21.设置so

x

探头、voc探头,以测量废气中so

x

、voc的含量,以判断废气是否达标。

22.进一步地,所述蓄热室内设置有蓄热陶瓷体和位于所述蓄热陶瓷体顶部和顶部的氧化床保温层。

23.设置蓄热陶瓷体,以进行换热,设置氧化床保温层以对蓄热陶瓷体进行保温和隔热。

24.更进一步地,所述蓄热陶瓷体设置有五层,靠下的三层的材质为堇青石材质陶瓷,靠上的两层的材质为莫来石材质陶瓷。

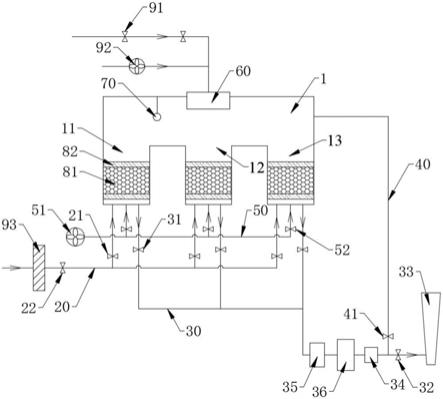

25.设置多层的蓄热陶瓷体,以增加换热效果和换热效率。靠下的三层蓄热陶瓷体为蓄热室低温区,选用堇青石材质陶瓷,靠上的两层蓄热陶瓷体为蓄热室高温区,选用莫来石材质陶瓷,以获得更好的换热效果和换热效率。

26.更进一步地,位于所述蓄热陶瓷体顶部的所述氧化床保温层的材质为高铝陶瓷纤维,位于所述蓄热陶瓷体底部的所述氧化床保温层的材质为高纯陶瓷纤维。

27.位于蓄热陶瓷体顶部的蓄热室高温区选用高铝陶瓷纤维,位于蓄热陶瓷体底部的蓄热室低温区选用高纯陶瓷纤维,以获得更好的保温和隔热效果。

28.进一步地,还包括一燃气调压装置,所述燃气调压装置用于将燃气调压后送入所

述燃烧器,所述燃气调压装置包括至少一个的调压阀。

29.设置多个的调压阀,以保证进入燃烧器的燃气气体压力稳定。

30.更进一步地,还包括一助燃风机,所述助燃风机用于将新鲜空气送入所述燃烧器。

31.设置助燃风机,可增加燃烧室内氧气的含量,使废气在燃烧室内的燃烧更为充分。

32.更进一步地,还包括一过滤器,所述过滤器设置在所述总电磁阀与外部废气源之间,用于过滤废气中的固体颗粒。

33.设置过滤器,可预先将废气中含有的固体颗粒过滤掉,控制废气中的固体颗粒物含量,保证蓄热陶瓷体的使用效果,并延长蓄热陶瓷体的使用寿命。

34.为了能更清楚地理解本实用新型,以下将结合附图阐述实用新型的具体实施方式。

附图说明

35.图1为本实用新型的结构原理示意图;

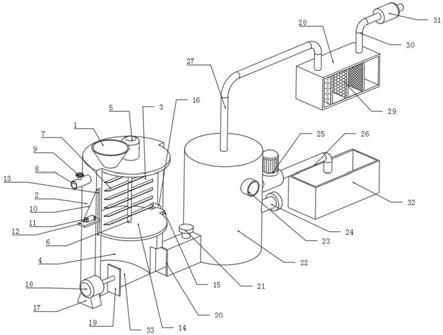

36.图2为本实用新型中蓄热陶瓷体和氧化床保温层的结构示意图。

37.其中,附图标记为:

38.10、燃烧室;11、第一蓄热室;12、第二蓄热室;13、第三蓄热室;20、废气通入管道;21、第一阀门;22、总电磁阀;30、废气排出管道;31、第二阀门;32、第三阀门;33、烟囱;34、气体分析仪;35、湿法脱硫装置;36、湿电除尘装置;40、废气回流管道;41、第四阀门;50、废气吹扫管道;51、吹扫风机;52、第五阀门;60、燃烧器;70、温度传感器;81、蓄热陶瓷体;82、氧化床保温层;91、调压阀;92、助燃风机;100、过滤器。

具体实施方式

39.如图1和图2所示,一种三室高温rto废气处理装置,包括燃烧室10,所述燃烧室10内设置有轮转运行的三个蓄热室,分别为第一蓄热室11、第二蓄热室12和第三蓄热室13,所述燃烧室10内还是设置有一燃烧器60,所述燃烧器60用于使燃烧室10内的温度稳定在废气的热氧化温度,待燃烧处理的废气经过第一蓄热室11、第二蓄热室12和第三蓄热室13中其中的一个蓄热室,进入燃烧室10内进行废气的热氧化,后从第二个蓄热室中进行换热后排出,而第三个蓄热室中的废气在风机的作用下进入前面第二个蓄热室中,同样进行换热后排出,三个蓄热室依次轮转运行。

40.具体地,本实用新型三室高温rto废气处理装置还包括一废气通入管道20、一废气排出管道30、一废气回流管道40、一温度传感器70和一控制器(图中未示)。

41.其中,三个所述蓄热室分别通过一第一阀门21与所述废气通入管道20连通,所述废气通入管道20通过一总电磁阀22与外部废气源连通。

42.三个所述蓄热室分别通过一第二阀门31与所述废气排出管道30连通,所述废气排出管道30通过一第三阀门32与烟囱33连通;所述废气排出管道30内设置有一气体分析仪34,所述气体分析仪34用于检测从燃烧室10内排出的废气的气体含量,所述第三阀门32位于所述气体分析仪34与所述烟囱33之间。

43.所述废气回流管道40的一端连通所述燃烧室10,所述废气回流管道40的另一端旁通所述气体分析仪34与所述烟囱33之间的所述废气排出管道30;所述废气回流管道40内还

设置有一第四阀门41。

44.所述废气吹扫管道50上设置有一吹扫风机51,三个所述蓄热室分别通过一第五阀门52与所述废气吹扫管道50连通,所述吹扫风机51用于将其中一个蓄热室中的废气吹至换热的一个蓄热室内,进行换热后排出。

45.所述温度传感器70设置在所述燃烧室10内,用于检测所述燃烧室10内的温度。当温度传感器70检测到燃烧室10的温度过低时,控制器控制总电磁阀22关闭,停止通入废气,待燃烧室10内的温度达到一定温度时,控制器控制电磁阀打开,继续通入废气,使得废气可达到最佳燃烧温度,进而使得燃烧更为充分。

46.其中,所述控制器分别与所述第一阀门21、所述总电磁阀22、所述第二阀门31、所述第三阀门32、所述气体分析仪34、所述第四阀门41、所述吹扫风机51、所述第五阀门52、所述燃烧器60和所述温度传感器70电连接。

47.更具体地,所述废气排出管道30上设置有湿法脱硫装置35和湿电除尘装置36,所述湿法脱硫装置35用于将待排出的废气脱硫,所述湿电除尘装置36用于将待排出的废气除尘。所述湿法脱硫装置35和湿电除尘装置36采用现有常规的脱硫装置和除尘装置,在此不做赘述。燃烧室10内燃烧处理后的废气先后经过湿法脱硫装置35和湿电除尘装置36的处理,再通过气体分析仪34进行气体含量的检测,最后废气经由烟囱33排出或经由废气回流管道40流回燃烧室10进行再处理。

48.具体地,所述气体分析仪34包括so

x

探头(图中未示)、voc探头(图中未示)和分析电路(图中未示)。设置so

x

探头、voc探头,以测量废气中so

x

、voc的含量,以判断废气是否达标,如若达标,则废气经由烟囱33排出,如若不达标,则废气经由废气回流管道40流回燃烧室10进行再处理。

49.具体地,所述蓄热室内设置有蓄热陶瓷体81和位于所述蓄热陶瓷体81顶部和顶部的氧化床保温层82。

50.为获得更好的换热效果和换热效率,所述蓄热陶瓷体81设置有五层,靠下的三层的材质为堇青石材质陶瓷,靠上的两层的材质为莫来石材质陶瓷。

51.同时,为获得更好的保温和隔热效果,位于所述蓄热陶瓷体81顶部的所述氧化床保温层82的材质为高铝陶瓷纤维,位于所述蓄热陶瓷体81底部的所述氧化床保温层82的材质为高纯陶瓷纤维。

52.更具体地,为保证进入燃烧器60的燃气气体压力稳定,本实用新型三室高温rto废气处理装置还包括一燃气调压装置,所述燃气调压装置用于将燃气调压后送入所述燃烧器60,所述燃气调压装置包括至少一个的调压阀91。在本实施例中,所述调压阀91设置有两个。

53.为增加燃烧室10内氧气的含量,使废气在燃烧室10内的燃烧更为充分,本实用新型三室高温rto废气处理装置还包括一助燃风机92,所述助燃风机92用于将新鲜空气送入所述燃烧器60。

54.更具体地,所述总电磁阀22前端还设置有一过滤器100,所述过滤器100设置在所述总电磁阀22与外部废气源之间,用于过滤废气中的固体颗粒。待处理的废气先通过过滤器100的过滤,预先将废气中含有的固体颗粒过滤掉,进而控制废气中的固体颗粒物含量,保证蓄热陶瓷体81的使用效果,并延长蓄热陶瓷体81的使用寿命。

55.本实用新型三室高温rto废气处理装置运行时,待处理的废气由所述废气通入管道20进入第一蓄热室11,进行气固换热,废气升温;当废气温度达到一氧化碳着火点时一氧化碳开始氧化、燃烧;废气进入所述燃烧室10时继续升温至1100℃,在所述燃烧室10停留2秒钟后进入第二蓄热室12;同时,所述吹扫风机51运作,吹扫第三蓄热室13内的废气,将废气吹扫至第二蓄热室12内,废气经过第二蓄热室12时进行换热,降温至小于200℃,再通过废气排出管道30后排放。

56.本实用新型三室高温rto废气处理装置运行在30至105秒时,控制器控制第一阀门21切换,待处理的废气由所述废气通入管道20进入第二蓄热室12,进行气固换热,废气升温;当废气温度达到一氧化碳着火点时一氧化碳开始氧化、燃烧;废气进入所述燃烧室10时继续升温至1100℃,在所述燃烧室10停留2秒钟后进入第三蓄热室13;同时,所述吹扫风机51运作,吹扫第一蓄热室11内的废气,将废气吹扫至第三蓄热室13内,废气经过第三蓄热室13时进行换热,降温至小于200℃,再通过废气排出管道30后排放。

57.本实用新型三室高温rto废气处理装置运行在105至180秒时,控制器控制第一阀门21切换,待处理的废气由所述废气通入管道20进入第三蓄热室13,进行气固换热,废气升温;当废气温度达到一氧化碳着火点时一氧化碳开始氧化、燃烧;废气进入所述燃烧室10时继续升温至1100℃,在所述燃烧室10停留2秒钟后进入第一蓄热室11;同时,所述吹扫风机51运作,吹扫第二蓄热室12内的废气,将废气吹扫至第一蓄热室11内,废气经过第一蓄热室11时进行换热,降温至小于200℃,再通过废气排出管道30后排放,如此往复,实现三个蓄热室依次的轮转运行。

58.处理后的废气通过气体分析仪34的检测,废气中气体含量达标时,所述第三阀门32打开,废气经由烟囱33排出;而当废气中气体含量不达标时,所述第四阀门41打开,废气重新返回燃烧室10进行燃烧处理。同时,当温度传感器70检测到燃烧室10的温度过低时,控制器控制总电磁阀22关闭,停止通入废气,待燃烧室10内的温度达到一定温度时,控制器控制电磁阀打开,继续通入废气,使得废气达到最佳燃烧温度,以充分燃烧。

59.相对于现有技术,本实用新型的三室高温rto废气处理装置,废气在燃烧室内燃烧充分,使二噁英污染物的产生量达到最小值,同时不达标的废气返回燃烧室进行处理,使得排出的废气能够达标,进而避免给环境造成污染。

60.以上所述实施例仅表达了本实用新型的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。