1.本实用新型涉及耐火材料生产领域。具体地说是一种由微晶菱镁矿生产高纯高致密镁砂的制备系统。

背景技术:

2.高纯高致密度烧结镁砂,具有纯度高、致密度高且晶界处杂质稀少的优点,可作为优质的高档耐火材料原料,用于生产定型及不定型耐火材料,广泛应用于冶金、电力、水泥、玻璃、建材、黑色冶金等行业。

3.煅烧菱镁矿是制备烧结镁砂的传统方法,该方法原料易得,过程简单,但因受矿石本身杂质含量及其晶体形貌的影响,得到的烧结镁砂纯度及致密度通常较低,mgo含量很难超过98%,体积密度更难以达到3.40g/cm3以上。

4.我国高纯微晶质菱镁矿资源丰富,储量巨大,且纯度较高,杂质含量低,采用轻烧—重烧的二步煅烧工艺,合理控制其过程中的相关参数,将可以得到体积密度≥3.40g/cm3,w(mgo)≥98%的高纯高致密度烧结镁砂。应用于生产高纯高致密镁砂的设备中,成球机将轻烧氧化镁粉体压制成球,然而目前的成球机存在着成球率低下,且球体之间存在着一定差异,大小不一,影响后续煅烧设备对料球的烧制。

技术实现要素:

5.为此,本实用新型所要解决的技术问题在于提供一种料球生产效率高并且料球之间差异小的一种由微晶菱镁矿生产高纯高致密镁砂的制备系统。

6.为解决上述技术问题,本实用新型提供如下技术方案:

7.一种由微晶菱镁矿生产高纯高致密镁砂的制备系统,包括导料设备、破碎机、第一窑炉、研磨机、成球机、输送设备和第二窑炉;

8.第一个所述输送设备的出料端与所述破碎机的入料端连通;

9.所述破碎机的出料端通过第一个所述导料设备与所述第一窑炉的入料端连通;

10.所述第一窑炉的出料端通过第二个所述导料设备与所述研磨机的入料端连通;

11.所述研磨机的出料端通过第三个所述导料设备与所述成球机的入料端连通;

12.所述成球机的出料端通过第二个所述输送设备进入到所述第二窑炉。所述导料设备用于导送未加工完成的微晶质菱镁矿;所述破碎机用于所述破碎微晶质菱镁矿生矿;所述第一窑炉和所述第二窑炉用于煅烧微晶质菱镁矿,所述研磨机用于研磨轻烧氧化镁;所述成球机将轻烧氧化镁粉体挤压成球;所述输送设备用于输送生料球。

13.上述一种由微晶菱镁矿生产高纯高致密镁砂的制备系统,所述第一窑炉和所述第二窑炉均为竖窑;所述成球机为对辊式成球机。

14.上述一种由微晶菱镁矿生产高纯高致密镁砂的制备系统,所述成球机包括外壳、入料斗、预处理组件、成球组件、储料仓、压合仓、出球通道和抽气管;

15.所述储料仓开设在所述外壳内部顶部,所述入料斗的底端嵌在所述外壳顶部入料

端上,且所述储料仓通过所述入料斗与外界环境连通;所述预处理组件位于所述储料仓内;

16.所述压合仓开设在所述外壳内部中部,所述成球组件位于所述压合仓内部;

17.所述压合仓和所述储料仓之间设置有出料通道,且所述压合仓和所述储料仓通过所述出料通道连通,所述出料通道共有两个;

18.所述出球通道开设在所述外壳底部中部,所述压合仓通过所述出球通道与外界环境连通;

19.所述抽气管的第一端嵌在所述外壳底部侧面,所述抽气管的第二端与外界抽吸装置连接,且所述出球通道通过所述抽气管与所述外界抽吸装置连通;

20.所述预处理组件包括固定架和两个液压缸,两个所述液压缸的第一端均安装在所述储料仓内顶壁上,两个所述液压缸的第二端焊接有压板,所述压板底壁上设置有凸块,

21.所述压板下方设置有第二挡料板,所述第二挡料板的外周焊接在所述储料仓内侧壁底部;

22.所述压板和所述第二挡料板中心均开设有通孔;

23.所述固定架固定连接在所述储料仓内侧壁,所述固定架横截面呈倒v型,所述固定架内顶壁焊接有支撑架,所述支撑架中部安装有电机,所述电机的输出轴驱动连接有转轴,所述转轴的底端穿设过两个所述通孔焊接有第一挡料板,所述储料仓内底壁开设有卡槽,且所述第一挡料板卡设在所述卡槽内;

24.所述第二挡料板上等均开设有十个出料孔,且设置在所述压板底壁上的凸块与开设在所述第二挡料板上的出料孔数量相匹配,所述凸块插接在所述出料孔内;

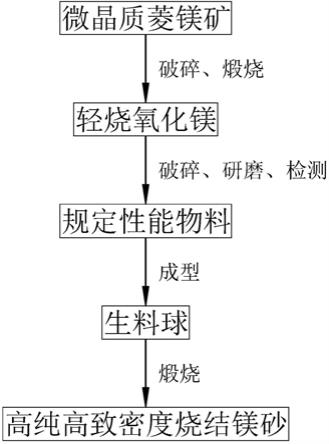

25.所述第一挡料板上开设有两个所述出料孔,两个所述出料孔的位置与两个所述出料通道的位置相对应;

26.所述成球组件包括双轴电机、转棍和凹槽,所述双轴电机安装在所述外壳外侧壁上,所述双轴电机的两个输出轴通过齿轮与两个所述转棍驱动连接,所述凹槽开设在所述转棍外壁上,所述凹槽共有两个或两个以上。当所述成球机对轻烧氧化镁粉体进行干压制球处理时,b料通过所述入料斗进入到所述储料仓内,控制面板控制所述电机、所述液压缸和所述双轴电机同时运转,所述液压缸通过收缩活动带动所述压板上下定向活动,所述压板带动所述凸块在所述第二挡料板上的出料孔内活动,使得所述储料仓内的b料在所述出料孔内压块处理,同时所述电机的输出轴底端所述第一挡料板旋转活动,所述凸块将压制好的块状推入所述出料通道内,并落在所述凹槽内,两个所述转棍同时旋转活动,将两个块状b料压制成生料球c,提高了所述成球机的制球效率。

27.利用上述一种由微晶菱镁矿生产高纯高致密镁砂的制备系统生产高纯高致密镁砂的具体方法如下:

28.步骤a:所述破碎机将第一个所述输送设备输送的微晶质菱镁矿生矿破碎成颗粒;由所述破碎机破碎成颗粒的所述微晶质菱镁矿生矿通过第一个所述导料设备进入到所述第一窑炉内进行轻烧,并得到a料;

29.步骤b:由所述第一窑炉轻烧过的a料通过第二个所述导料设备进入到所述研磨机内进行研磨,并得到b料;

30.步骤c:由所述研磨机研磨过的b料通过第三个所述导料设备进入到所述成球机内进行成型处理,并得到料球c;

31.步骤d:由所述成球机成型处理过的料球c通过第二个所述输送设备进入到所述第二窑炉内进行烧制,并得到烧结镁砂d。

32.在所述步骤a中,所述破碎机将所述微晶质菱镁矿生矿破碎成颗粒的粒度范围为:30mm

‑

120mm。

33.在所述步骤b中,所述研磨机对a料进行研磨后得到的b料的粒度范围为:1

‑

40μm;

34.料球c的坯体密度控制范围为:≥2.20g/cm3;

35.所述第二窑炉通过烧制料球c得到的烧结镁砂d的烧结温度控制范围为:1600℃

‑

2000℃;

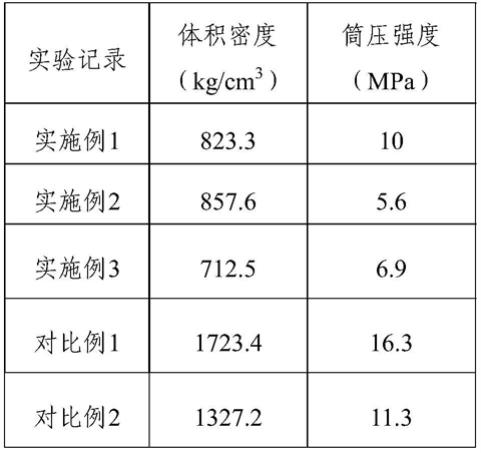

36.料球c的成型方式为干压成型,可多次挤压成球,并且料球c可直接进入所述窑炉烧制,无需额外的放置或烘干。

37.在所述步骤d中,烧结镁砂d的纯度为:w(mgo)≥98%;

38.烧结镁砂d的体积密度控制范围为:≥3.40g/cm3。

39.所述微晶质菱镁矿生矿中sio2含有0.10wt%、al2o3含有0.02wt%、fe2o3含有0.03wt%、tio2含有0.02wt%、cao含有0.40wt%、mgo含有47.69wt%;所述微晶质菱镁矿生矿的灼减为:51.74wt%。

40.本实用新型的技术方案取得了如下有益的技术效果:

41.1、本实用新型中,所述导料设备用于导送未加工完成的微晶质菱镁矿;所述破碎机用于破碎所述微晶质菱镁矿生矿;所述第一窑炉和所述第二窑炉用于煅烧微晶质菱镁矿,所述研磨机用于研磨轻烧氧化镁;所述成球机将轻烧氧化镁粉体挤压成球;所述输送设备用于输送生料球。

42.2、对b料采用干压成型的方式避免了对料球c进行再一步烘干或放置处理,节约了生产时间的同时也加快了生产效率,同时也避免发生料球c出现干湿不均衡的情况。

43.3、当所述成球机对轻烧氧化镁粉体进行干压制球处理时,b料通过所述入料斗进入到所述储料仓内,控制面板控制所述电机、所述液压缸和所述双轴电机同时运转,所述液压缸通过收缩活动带动所述压板上下定向活动,所述压板带动所述凸块在所述第二挡料板上的出料孔内活动,使得所述储料仓内的b料在所述出料孔内压块处理,同时所述电机的输出轴底端所述第一挡料板旋转活动,所述凸块将压制好的块状推入所述出料通道内,并落在所述凹槽内,两个所述转棍同时旋转活动,将两个块状b料压制成生料球c,提高了所述成球机的制球效率。

44.4、使用本系统制成的烧结镁砂,w(mgo)≥98%,体积密度≥3.40g/cm3,所用原料为高纯微晶质菱镁矿,此类原料在我国储量丰富、开采成本低;工艺简单、对设备要求低、生产过程易于控制;所得高纯高致密度烧结镁砂成本低、性能好、应用范围广。

45.5、高纯高致密度烧结镁砂的xrd图如图2所示,可以看出该图谱主峰尖锐,没有杂质峰,说明烧结镁砂纯度很高;图3为高纯高致密度烧结镁砂的微观形貌图,发明所得到的烧结镁砂纯度较高,晶界处几乎不存在杂质相,同时致密度较高,气孔多为微细孔,且晶粒细小,晶粒尺寸范围为40

‑

200μm。

附图说明

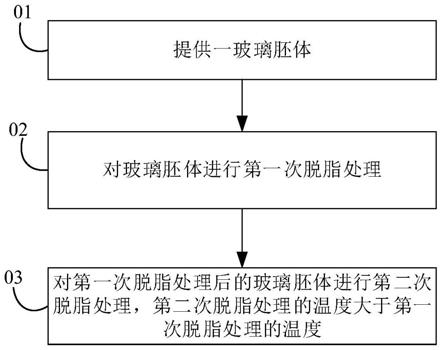

46.图1本实用新型一种由微晶菱镁矿生产高纯高致密镁砂的制备系统的系统图;

47.图2本实用新型一种由微晶菱镁矿生产高纯高致密镁砂的制备系统的流程示意图;

48.图3本实用新型一种由微晶菱镁矿生产高纯高致密镁砂的制备系统中成球机的正视剖面示意图;

49.图4本实用新型成球机中第二挡料板的俯视结构示意图;

50.图5本实用新型成球机中第一挡料板的俯视结构示意图;

51.图6本实用新型所得到的高纯高致密度烧结镁砂的xrd图;

52.图7本实用新型所得到的高纯高致密度烧结镁砂的微观形貌sem图(

×

100);

53.图8本实用新型所得到的高纯高致密度烧结镁砂的微观形貌sem图(

×

200)。

54.图中附图标记表示为:1

‑

导料设备;2

‑

破碎机;3

‑

第一窑炉;4

‑

研磨机;5

‑

成球机;501

‑

外壳;502

‑

入料斗;503

‑

预处理组件;50301

‑

固定架;50302

‑

电机;50303

‑

支撑架;50304

‑

转轴;50305

‑

第一挡料板;50306

‑

出料孔;50307

‑

第二挡料板;50308

‑

液压缸;50309

‑

压板;50310

‑

凸块;50311

‑

通孔;504

‑

出料通道;505

‑

转棍;506

‑

凹槽;507

‑

压合仓;508

‑

出球通道;509

‑

抽气管;510

‑

储料仓;6

‑

输送设备;7

‑

第二窑炉。

具体实施方式

55.如图2所示,本实施例一种由微晶菱镁矿生产高纯高致密镁砂的制备系统,包括导料设备1、破碎机2、第一窑炉3、研磨机4、成球机5、输送设备6和第二窑炉7;第一个所述输送设备6的出料端与所述破碎机2的入料端连通;所述破碎机2的出料端通过第一个所述导料设备1与所述第一窑炉3的入料端连通;所述第一窑炉3的出料端通过第二个所述导料设备1与所述研磨机4的入料端连通;所述研磨机4的出料端通过第三个所述导料设备1与所述成球机5的入料端连通;所述成球机5的出料端通过第二个所述输送设备6进入到所述第二窑炉7。所述导料设备1用于导送未加工完成的微晶质菱镁矿;所述破碎机2用于破碎所述微晶质菱镁矿生矿;所述第一窑炉3和所述第二窑炉7用于煅烧微晶质菱镁矿,所述研磨机4用于研磨轻烧氧化镁;所述成球机5将轻烧氧化镁粉体挤压成球;所述输送设备6用于输送生料球。

56.所述第一窑炉3和所述第二窑炉7均为竖窑;所述成球机5为对辊式成球机5。

57.如图3

‑

5所示,所述成球机5包括外壳501、入料斗502、预处理组件503、成球组件、储料仓510、压合仓507、出球通道508和抽气管509;所述储料仓510开设在所述外壳501内部顶部,所述入料斗502的底端嵌在所述外壳501顶部入料端上,且所述储料仓510通过所述入料斗502与外界环境连通;所述预处理组件503位于所述储料仓510内;所述压合仓507开设在所述外壳501内部中部,所述成球组件位于所述压合仓507内部;所述压合仓507和所述储料仓510之间设置有出料通道504,且所述压合仓507和所述储料仓510通过所述出料通道504连通,所述出料通道504共有两个;所述出球通道508开设在所述外壳501底部中部,所述压合仓507通过所述出球通道508与外界环境连通;所述抽气管509的第一端嵌在所述外壳501底部侧面,所述抽气管509的第二端与外界抽吸装置连接,且所述出球通道508通过所述抽气管509与所述外界抽吸装置连通;所述预处理组件503包括固定架50301和两个液压缸50308,两个所述液压缸50308的第一端均安装在所述储料仓510内顶壁上,两个所述液压缸50308的第二端焊接有压板50309,所述压板50309底壁上设置有凸块50310,所述压板50309

下方设置有第二挡料板50307,所述第二挡料板50307的外周焊接在所述储料仓510内侧壁底部;所述压板50309和所述第二挡料板50307中心均开设有通孔50311;所述固定架50301固定连接在所述储料仓510内侧壁,所述固定架50301横截面呈倒v型,所述固定架50301内顶壁焊接有支撑架50303,所述支撑架50303中部安装有电机50302,所述电机50302的输出轴驱动连接有转轴50304,所述转轴50304的底端穿设过两个所述通孔50311焊接有第一挡料板50305,所述储料仓510内底壁开设有卡槽,且所述第一挡料板50305卡设在所述卡槽内;所述第二挡料板50307上等均开设有十个出料孔50306,且设置在所述压板50309底壁上的凸块50310与开设在所述第二挡料板50307上的出料孔50306数量相匹配,所述凸块50310插接在所述出料孔50306内;所述第一挡料板50305上开设有两个所述出料孔50306,两个所述出料孔50306的位置与两个所述出料通道504的位置相对应;所述成球组件包括双轴电机50302、转棍505和凹槽506,所述双轴电机50302安装在所述外壳501外侧壁上,所述双轴电机50302的两个输出轴通过齿轮与两个所述转棍505驱动连接,所述凹槽506开设在所述转棍505外壁上,所述凹槽506共有两个或两个以上。当所述成球机5对轻烧氧化镁粉体进行干压制球处理时,b料通过所述入料斗502进入到所述储料仓510内,控制面板控制所述电机50302、所述液压缸50308和所述双轴电机50302同时运转,所述液压缸50308通过收缩活动带动所述压板50309上下定向活动,所述压板50309带动所述凸块50310在所述第二挡料板50307上的出料孔50306内活动,使得所述储料仓510内的b料在所述出料孔50306内压块处理,同时所述电机50302的输出轴底端所述第一挡料板50305旋转活动,所述凸块50310将压制好的块状推入所述出料通道504内,并落在所述凹槽506内,两个所述转棍505同时旋转活动,将两个块状b料压制成生料球c,提高了所述成球机5的制球效率。

58.利用本实施例一种由微晶菱镁矿生产高纯高致密镁砂的制备系统生产高纯高致密度烧结镁砂的具体方法如下:

59.方法1:

60.以所述微晶质菱镁矿生矿为原料,生产高纯高致密度烧结镁砂的方法包括以下步骤:

61.步骤a、破碎、轻烧:将所述微晶质菱镁矿生矿破碎成粒度范围为30

‑

60mm的块体,直接送入所述第一窑炉3中烧制,出所述第一窑炉3后得到轻烧氧化镁,即a料;

62.步骤b、研磨:将a料在所述研磨机4中进行研磨,得到的轻烧氧化镁粉体,即b料;

63.步骤c、成型:将b料在所述成球机5中干压成型,得到坯体密度为2.27g/cm3的料球c;

64.步骤d、烧成:将料球c送入所述第二窑炉7中烧制,得到wmgo=98.75%,体积密度为3.47g/cm3的烧结镁砂d。

65.方法2:

66.以所述微晶质菱镁矿生矿为原料,生产高纯高致密度烧结镁砂的方法包括以下步骤:

67.步骤a、破碎、轻烧:将所述微晶质菱镁矿生矿破碎成粒度范围为50

‑

100mm的块体,直接送入所述第一窑炉3中烧制,出所述第一窑炉3后得到轻烧氧化镁,即a料;

68.步骤b、研磨:将a料在所述研磨机4中进行研磨,得到轻烧氧化镁粉体,即b料;

69.步骤c、成型:将b料在所述成球机5中干压成型,得到坯体密度为2.24g/cm3的料球

c;

70.步骤d、烧成:将料球c送入所述第二窑炉7中烧制,出所述第二窑炉7后得到wmgo=98.73%,体积密度为3.43g/cm3的烧结镁砂d。

71.方法3:

72.以所述微晶质菱镁矿生矿为原料,生产高纯高致密度烧结镁砂的方法包括以下步骤:

73.步骤a、破碎、轻烧:将所述微晶质菱镁矿生矿破碎成粒度范围为50

‑

100mm的块体,直接送入所述第一窑炉3中烧制,出所述第一窑炉3后得到轻烧氧化镁,即a料;

74.步骤b、研磨:将a料在所述研磨机4中进行研磨,得到轻烧氧化镁粉体,即b料;

75.步骤c、成型:将b料在所述成球机5中干压成型,得到坯体密度为2.23g/cm3的料球c;

76.步骤d、烧成:将料球c送入所述第二窑炉7中烧制,出所述第二窑炉7后得到wmgo=98.71%,体积密度为3.43g/cm3的烧结镁砂d。

77.方法4:

78.以所述微晶质菱镁矿生矿为原料,生产高纯高致密度烧结镁砂的方法包括以下步骤:

79.步骤a、破碎、轻烧:将所述微晶质菱镁矿生矿破碎成粒度范围为50

‑

100mm的块体,直接送入所述第一窑炉3中烧制,出所述第一窑炉3后得到轻烧氧化镁,即a料;

80.步骤b、研磨:将a料在所述研磨机4中进行研磨,得到轻烧氧化镁粉体,即b料;

81.步骤c、成型:将b料在所述成球机5中干压成型,得到坯体密度为2.23g/cm3的料球c;

82.步骤d、烧成:将料球c送入所述第二窑炉7中烧制,出所述第二窑炉7后得到wmgo=98.59%,体积密度为3.42g/cm3的烧结镁砂d。

83.另外,需要说明的是实用新型的生产高纯高致密度烧结镁砂的方法也适于在隧道窑、倒焰窑以及其它常见窑炉中生产。

84.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。