1.本发明涉及固体废弃物综合利用领域,具体涉及一种由高掺量煤基固废制得的陶粒及制备方法。

背景技术:

2.煤炭在开采和使用过程中产生会大量废弃物,主要包括开采、洗选过程中产生的煤矸石,以及燃烧过程排放的粉煤灰等。

3.目前,利用粉煤灰和煤矸石等固体废弃物作为原料生产陶粒是一个热门的方向。cn112062598a公开了一种以铝矾土尾矿、赤泥和高岭土尾矿三种固废为原材料,再加入少量发泡剂,烧结制成超轻建筑陶粒产品的方法;cn112225534a公开了一种利用污水污泥、黏土、粉煤灰、废玻璃,添加少量发泡剂后烧制高强度多孔陶粒的方法。cn107337466a公开了一种煤矸石陶粒及其制备方法,该煤矸石陶粒由煤矸石粉、抛光石粉、粉煤灰、发泡剂、助剂和水玻璃溶液制得,其制备的煤矸石陶粒具有堆积密度低(510.78kg/m3),质量轻,筒压强度高(7.82mpa)的优点,但制备过程中使用的助剂、发泡剂等价格较高。可以发现,在现有技术中,多种固体废弃物都可以作为生产陶粒的原料,制备出符合国家标准的陶粒,但也存在几个问题:部分陶粒固废掺量较低,仍以黏土作为主要原料,没有实现大规模的固废综合利用;同时,其生产出的陶粒堆积密度较大,或筒压强度不能满足实际生态修复应用的需求。

4.此外,由于陶粒内部有很多孔隙,有较强的保水保肥能力,还可以为菌类提供附着场所,低密高强可以保证体系的稳定性,因此陶粒可以作为矿山生态修复的载体。cn109608278a公布了一种矿山修复材料的制备方法,以高岭石、海泡石、生石灰、煤矸石和用于分解腐败植物的菌种等为原料,与陶粒等其他原料磨碎混合制成块状材料,促进植物生长,进而改善矿山的生态环境。

5.综上,研究一种粉煤灰和煤矸石的资源化利用方法,增加陶粒制备过程中的固废使用量,在保证产品低密度的前提下提高产品强度,对煤基固废的综合利用以及实际应用具有重要意义。

技术实现要素:

6.(一)解决的技术问题

7.为了在煤基固废的资源化综合利用中增加煤基固废的使用量,增强陶粒产品的筒压强度、堆积密度等性能,本发明在大量探究后提供了一种由高掺量煤基固废制得的陶粒及制备方法。

8.(二)技术方案

9.本发明首先提供一种陶粒的制备方法,其原料包括如下重量份组分:

10.粉煤灰50

‑

70份,煤矸石5

‑

15份,废玻璃粉20

‑

40份;

11.所述制备方法包括:

12.将陶粒生料在800

‑

1000℃下处理20

‑

40min后,再在1100

‑

1300℃下烧结成型。

13.本发明意外发现,通过上述复配方式,不仅可以大幅增加煤基固废的使用量,而且在不使用粘度、胶黏剂、发泡剂及其他助剂的情况下,就可以制得筒压强度和堆积密度较佳的陶粒产品。

14.优选地,所述原料由如下质量百分比的组分组成:

15.粉煤灰50

‑

70wt%,煤矸石5

‑

15wt%,废玻璃粉20

‑

40wt%。

16.作为本发明的一种优选实施方案,所述原料由如下质量百分比的组分组成:粉煤灰65

‑

70wt%,煤矸石5

‑

15wt%,废玻璃粉20

‑

25wt%。

17.作为优选,所述制备方法包括以下步骤:

18.(1)将原料造粒成型后,置于90

‑

120℃下烘干,得到陶粒生料;

19.(2)将所述陶粒生料烧结成型后,冷却至室温;其中,烧结方式具体为:以8

‑

12℃/min的升温速率将温度升至800

‑

1000℃,保温20

‑

40min,然后以4

‑

6℃/min的升温速率将温度升至1100

‑

1300℃,保温时间为60

‑

180min。

20.本发明进一步发现,通过上述制备方法,有利于使陶粒具有理想的孔隙结构,同时还有利于在保证产品低密度的前提下提高产品强度。

21.更优选地,所述烧结方式具体为:以10

±

2℃/min的升温速率将温度升至900

±

50℃,保温30

±

5min,然后以5

±

1℃/min的升温速率将温度升至1100

‑

1300℃,保温时间为60

‑

180min。

22.作为一种优选的实施方案,所述烧结具体为:以10℃/min的升温速率将温度升至900℃,保温30min,然后以5℃/min的升温速率将温度升至1100

‑

1300℃,保温时间为60

‑

180min。

23.作为优选,所述原料的粒径为150

‑

200目。

24.在一些实施方案中,当原料不是粉状或粒径不在上述范围内时,可以采用常规方法对其进行粉碎和/或过筛,其均在本发明的保护范围内。

25.作为优选,所述制备方法还包括:

26.步骤(2)中在冷却至室温后,按照不同粒径对产品进行分级。

27.本领域人员可依照常识对上述方案进行组合,得到本发明的较佳实施例。

28.本发明进一步提供一种陶粒,其由所述的制备方法制得。

29.本发明还提供所述的陶粒作为载体的应用。

30.本发明还提供所述的陶粒在生态修复中的应用。

31.作为优选,所述生态修复为矿山生态修复。

32.(三)有益效果

33.本发明不仅以煤基固废作为主要原料,充分利用了固体废弃物粉煤灰、煤矸石和废玻璃,解决了煤基固废利用不充分、污染环境的问题;同时制得的陶粒具有轻质高强的优良特点,堆积密度低至712.5kg/cm3,筒压强度高达10mpa,具有与土壤相似的组成和结构,其大量的孔隙有利于留存植物生长发育所需的水、气、肥等物质,并为物质提供迁移的空间,能够在生态修复中作为载体材料进行应用,且其制备工艺简单、原料成本低廉,有良好的经济效益和环境效益。

附图说明

34.图1为本发明实施例1

‑

3中陶粒的制备方法的技术路线示意图;

35.图2为本发明实施例1制得的陶粒。

具体实施方式

36.以下实施例用于说明本发明,但不用来限制本发明的范围。

37.为了便于比对效果,以下实施例中原料的粒径均为150

‑

200目。

38.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

39.实施例1

40.本实施例提供一种陶粒的制备方法,技术路线示意图如图1所示,具体包括如下步骤:

41.(1)将待处理的粉煤灰、煤矸石和废玻璃进行磨粉处理后,再将三者以65:15:20的比例混合均匀;

42.(2)将步骤(1)得到的混合原料投入造粒机中,制备出陶粒生料,在成型后放入100℃烘箱中干燥2h,获得干燥陶粒。

43.(3)将所述干燥陶粒送入马弗炉中,以10℃/min的升温速率将炉温升至900℃,保温30min,然后以5℃/min的升温速率将炉温升高至1100℃并保温1h进行反应烧结成型,最后冷却至室温,按照不同粒径进行分级,最终得到陶粒产品,如图2所示。

44.实施例2

45.本实施例提供一种陶粒的制备方法,技术路线示意图如图1所示,具体包括如下步骤:

46.(1)将待处理的粉煤灰、煤矸石和废玻璃进行磨粉处理后,再将三者以50:10:40的重量比混合均匀;

47.(2)将步骤(1)得到的混合原料投入造粒机中,制备出陶粒生料,在成型后放入90℃烘箱中干燥2h,获得干燥陶粒。

48.(3)将所述干燥陶粒送入马弗炉中,以10℃/min的升温速率将炉温升至900℃,保温30min,然后以5℃/min的升温速率将炉温升高至1300℃并保温1h进行反应烧结成型,最后冷却至室温,按照不同粒径进行分级,最终得到陶粒产品。

49.实施例3

50.本实施例提供一种陶粒的制备方法,技术路线示意图如图1所示,具体包括如下步骤:

51.(1)将待处理的粉煤灰、煤矸石和废玻璃进行磨粉处理后,再将三者以70:5:25的重量比混合均匀;

52.(2)将步骤(1)得到的混合原料投入造粒机中,制备出陶粒生料,在成型后放入120℃烘箱中干燥2h,获得干燥陶粒。

53.(3)将所述干燥陶粒送入马弗炉中,以10℃/min的升温速率将炉温升至900℃,保温30min,然后以5℃/min的升温速率将炉温升高至1200℃并保温1h进行反应烧结成型,最

后冷却至室温,按照不同粒径进行分级,最终得到陶粒产品。

54.对比例1

55.本实施例提供一种陶粒的制备方法,其与实施例1的区别仅在于,步骤(3)中,以10℃/min的升温速率将炉温升至600℃,保温30min,然后以5℃/min的升温速率将炉温升高至1100℃并保温1h进行反应烧结成型。

56.对比例2

57.本对比例提供一种陶粒的制备方法,其与实施例1的区别仅在于,将废玻璃粉替换为等量的抛光石粉。

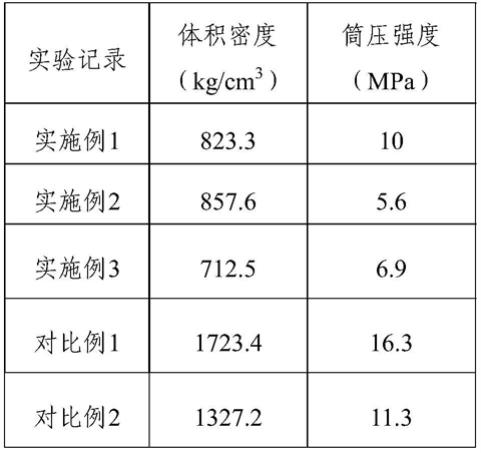

58.试验例

59.本试验例针对实施例和对比例所得的陶粒进行性能检测,结果见表1。

60.表1

[0061][0062]

由该结果可知,本发明实施例制得的陶粒均具有较低的堆积密度和较高的筒压强度。而当中间保温温度没达到本发明范围时,制备不出轻质陶粒;当将废玻璃粉替换为抛光石粉后,陶粒的体积密度未能达到一个理想的较低值。

[0063]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。