1.本实用新型涉及一种自动装车系统,尤其是涉及一种骨料汽车自动装车系统。

背景技术:

2.众所周知,目前骨料生产线装车为防止欠装或超载,装车方法通常是装车库下设置汽车衡,配备岗位工指挥装车;汽车停到限位后,启动装车设备,物料从车底板逐渐提高,装满车厢高度后停止下料;指挥司机频繁移动车辆,然后再次启动装车设备,重复以上装车过程,直到装满车;在装满车后,车厢内料堆呈多个尖顶,为防止运输路上洒料,需要司机人工摊平;且控制卸料的阀门经常卡堵造成装车过程中物料洒落车厢外,需人工清理,费时费力,污染环境,装车时间较长,大大降低了劳动效率;特别是生产规模较大时,需要配套很多套的装车系统,就要配20

‑

30名装车指挥人员,岗位工多,生产人力成本增加;这种人工装车方式,阻碍了全厂自动化、智能化的进步。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种骨料汽车自动装车系统。

4.为了实现所述发明目的,本实用新型采用如下技术方案:

5.一种骨料汽车自动装车系统,包括布置在装车厂房内的装车仓和移动装车机,在装车仓出料口的下部设有定量给料机,移动装车机设置在定量给料机出口端的下部;移动装车机包括配仓皮带机、行走轨道和移动散装头;移动散装头安装在配仓皮带机下料漏斗的下方;移动散装头包括伸缩的下料管、钢丝绳和卷扬机,下料管为多段套筒嵌套在一起,在最外层的套筒上设有悬挂点,卷扬机与悬挂点之间通过钢丝绳连接,卷扬机固定在配仓皮带机头部支架上。

6.所述的骨料汽车自动装车系统,装车仓固定在装车厂房第二层楼板的上部,在第二层楼板上沿长度方向开设有长孔,行走轨道位于长孔的两边,配仓皮带机下部两边的行走轮设置在两边的行走轨道上,下料管位于长孔内,其移动轨迹与货车车厢上下对应。

7.所述的骨料汽车自动装车系统,下料管固定在皮带机下料漏斗的下部,卷扬机固定在配仓皮带机头部支架上;配仓皮带机、下料管、钢丝绳、卷扬机组成所述的移动装车机,完成物料的移动装车功能。

8.所述的骨料汽车自动装车系统,行走轨道为轻轨或方钢,通过螺栓固定在厂房框架二层楼板上。

9.所述的骨料汽车自动装车系统,配仓皮带机的驱动机构为正反转电机,电机的驱动轴与配仓皮带机支架下部的行走轮固定连接。

10.所述的骨料汽车自动装车系统,卷扬机的正反转带动钢丝绳伸缩,从而带动下料管筒节的提升或下降。

11.所述的骨料汽车自动装车系统,下料管内设有物料分散棒,实现物料在下料管内的均匀分布,实现装车时车厢内料面的平整。

12.由于采用了上述技术方案,本实用新型具有如下有益效果:

13.本实用新型所述的骨料汽车自动装车系统,通过设置定量给料机,实现装车的连续称重计量和定量输送,且不会出现闸门关闭不严,物料洒出车厢的现象;皮带机通过驱动机构在行走轨道上行走实现了物料的横向布料,安装在皮带机下料漏斗下方的下料管设置为伸缩结构,实现了物料下落距离可调的目的,有效防止了物料飞溅和粉尘外溢;本实用新型结构简单、使用方便,司机无需多次移动车辆,大大减轻了工作人员的负担,减少了岗位工,从而使自动化、智能化装车成为可能。

附图说明

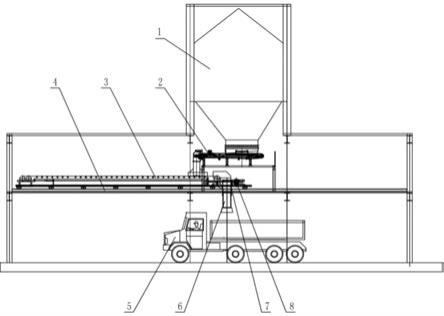

14.图1是本实用新型的结构示意图。

15.图中:1、装车仓;2、定量给料机;3、配仓皮带机;4、行走轨道;5、货车; 6、下料管;7、钢丝绳;8、卷扬机。

具体实施方式

16.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

17.结合附图1所述的骨料汽车自动装车系统,包括装车仓1和移动装车机,在装车仓1出料口的下部设有定量给料机2,移动装车机设置在定量给料机2出口端的下部;移动装车机包括配仓皮带机3、行走轨道4和移动散装头;移动散装头安装在配仓皮带机3下料漏斗的下方;移动散装头包括伸缩的下料管6、钢丝绳7和卷扬机8,下料管6为多段套筒嵌套在一起,在最外层的套筒上设有悬挂点,卷扬机8与悬挂点之间通过钢丝绳7连接,卷扬机8固定在配仓皮带机3头部支架上。

18.所述的骨料汽车自动装车系统,装车仓1固定在装车厂房第二层楼板的上部,在第二层楼板上沿长度方向开设有长孔,行走轨道4位于长孔的两边,配仓皮带机3下部两边的行走轮设置在两边的行走轨道4上,下料管6位于长孔内,其移动轨迹与货车5车厢上下对应。

19.所述的骨料汽车自动装车系统,下料管6固定在皮带机3下料漏斗的下部,卷扬机8固定在配仓皮带机3头部支架上;配仓皮带机3、下料管6、钢丝绳7、卷扬机8组成所述的移动装车机,完成物料的移动装车功能。

20.所述的骨料汽车自动装车系统,行走轨道4为轻轨或方钢,通过螺栓固定在厂房第二层地面上,移动装车机行走在行走轨道4上。

21.所述的骨料汽车自动装车系统,配仓皮带机3的传动机构为正反转电机,电机的驱动轴与配仓皮带机3支架下部的行走轮固定连接。

22.所述的骨料汽车自动装车系统,下料管6的伸缩通过卷扬机8的正反转带动钢丝绳7伸缩,从而带动下料管筒节的提升或下降。

23.所述的骨料汽车自动装车系统,下料管6内设有物料分散棒,实现物料在下料管6内的均匀分布,实现装车时车厢内料面的平整。

24.实施本实用新型所述的骨料汽车自动装车系统,在使用时,装车仓1用于接收来自成品储存库送来的物料,起缓冲作用,在装车车辆交替时不影响接收成品库的来料,在装车

仓1出料管下部设置定量给料机1,目的为实现装车的连续称重计量兼定量输送,定量给料机2为现有技术,其配备有rs485上位机通讯接口,可与中央控制机组成dcs系统;配仓皮带机3、下料管6、钢丝绳7、卷扬机8组成一个移动装车机,完成物料的移动装车功能,其中配仓皮带机3包括皮带机、支架和设置在支架下部的行走轮;驱动机构为正反转电机,驱动移动装车机端部的行走轮在行走轨道4上前进或后退,使配仓皮带机3下料漏斗下方的下料管6在货车5车斗上方纵向移动,实现了物料的纵向布料,不再需要人工将堆成尖顶的物料进行摊平;卷扬机8带动钢丝绳7提升或下放下料管6最外层的外筒,使其伸长或缩短,用于调节下料管6的长度,从而实现物料沿下料管6落料,下料管6伸长后有效防止物料的飞溅和粉尘外溢;下料管6设物料分散棒,实现物料在下料管6内的均匀分布,实现装车时车厢内料面的平整。

25.本实用新型未详述部分为现有技术。

26.为了公开本实用新型的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和实用新型范围内的实施例的所有变化和改进。

技术特征:

1.一种骨料汽车自动装车系统,包括布置在装车厂房内的装车仓和移动装车机,其特征是:在装车仓出料口的下部设有定量给料机,移动装车机设置在定量给料机出口端的下部;移动装车机包括配仓皮带机、行走轨道和移动散装头;移动散装头安装在配仓皮带机下料漏斗的下方;移动散装头包括伸缩的下料管、钢丝绳和卷扬机,下料管为多段套筒嵌套在一起,在最外层的套筒上设有悬挂点,卷扬机与悬挂点之间通过钢丝绳连接,卷扬机固定在配仓皮带机头部支架上。2.根据权利要求1所述的骨料汽车自动装车系统,其特征是:装车仓固定在装车厂房第二层楼板的上部,在第二层楼板上沿长度方向开设有长孔,行走轨道位于长孔的两边,配仓皮带机下部两边的行走轮设置在两边的行走轨道上,下料管位于长孔内,其移动轨迹与货车车厢上下对应。3.根据权利要求1所述的骨料汽车自动装车系统,其特征是:下料管固定在皮带机下料漏斗的下部,卷扬机固定在配仓皮带机头部支架上;配仓皮带机、下料管、钢丝绳、卷扬机组成所述的移动装车机,完成物料的移动装车功能。4.根据权利要求1所述的骨料汽车自动装车系统,其特征是:行走轨道为轻轨或方钢,通过螺栓固定在厂房框架二层楼板上。5.根据权利要求1所述的骨料汽车自动装车系统,其特征是:配仓皮带机的驱动机构为正反转电机,电机的驱动轴与配仓皮带机支架下部的行走轮固定连接。6.根据权利要求1所述的骨料汽车自动装车系统,其特征是:卷扬机的正反转带动钢丝绳伸缩,从而带动下料管筒节的提升或下降。7.根据权利要求1所述的骨料汽车自动装车系统,其特征是:下料管内设有物料分散棒,实现物料在下料管内的均匀分布,实现装车时车厢内料面的平整。

技术总结

一种骨料汽车自动装车系统,涉及一种自动装车系统,包括布置在装车厂房内的装车仓和移动装车机,在装车仓出料口的下部设有定量给料机,移动装车机设置在定量给料机出口端的下部;移动装车机包括配仓皮带机、行走轨道和移动散装头;移动散装头安装在配仓皮带机下料漏斗的下方;移动散装头包括伸缩的下料管、钢丝绳和卷扬机,下料管为多段套筒嵌套在一起,在最外层的套筒上设有悬挂点,卷扬机与悬挂点之间通过钢丝绳连接,卷扬机固定在配仓皮带机头部支架上;本实用新型简单、使用方便,司机无需多次移动车辆,大大减轻了工作人员的负担,减少了岗位工,从而使自动化、智能化装车成为可能。能。能。

技术研发人员:李建功 高源 杜自彬 刘俊 焦舒亚 闫昊天

受保护的技术使用者:中信重工机械股份有限公司

技术研发日:2021.04.02

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。