1.本技术涉及环保电缆生产制造领域,尤其是涉及一种多芯线缆放线缓冲装置。

背景技术:

2.电缆通常是由几根或几组导线(每组至少两根)绞合而成的类似绳索的电缆,导线整个外面包覆有高度绝缘的覆盖层以使每组导线之间相互绝缘,并通常围绕着一根中心导线扭成。电缆在生产制造过程中通常需要用到电缆组装模具;首先若干导线从卷盘释出,通过放线装置把若干根或若干组导线传送到分组模具,分组模具把这条电缆的若干导线分成若干组(每组至少两根导线),每一组缠绕在一起,然后绕包机器一前一后用铝箔屏蔽层和麦拉绝缘层包裹缠绕在一起的导线,然后成缆机将所有导线缠绕成为一条缆芯,接着挤制机在缆芯外制作护套即可。

3.然而,使用现有的放线装置在同时将若干根导线(至少两根)传送到分组模具时,导线在放线过程中采用被动放线的形式,将导线装在固定的轴上,导线内的塑料垫圈与轴之间有摩擦力,随着导线放卷而越来越小,导线卷整体质量也越来越小,导线的塑料垫圈与轴之间摩擦力也随之变化导致导线放线张力从满盘到空盘不稳定,若干根导线之间出现张力的不平衡,若干根导线传送到分组模具时容易松弛不紧致,从而影响导线在包覆铝箔屏蔽层和麦拉绝缘层时的包覆质量,电缆的电气特性也会受到严重影响。

技术实现要素:

4.为了改善若干根导线在放线装置上同步传送时张力的稳定性,本技术提供一种多芯线缆放线缓冲装置。

5.本技术提供的一种多芯线缆放线缓冲装置,采用如下的技术方案:

6.一种多芯线缆放线缓冲装置,包括放线架,所述放线架竖直方向上的一侧设置有若干组用于放线的放线机构,若干组所述放线机构沿水平方向并排设置,所述放线机构包括依次设置的卷盘、穿线导轮、调节导轮、引线导轮、以及张力导轮,所述卷盘用于卷绕导线,若干组所述放线机构的放线方向一致;所述放线架上设置有供若干放线机构上的导线汇合的汇总同步轮,所述汇总同步轮上设置有数量和放线机构的组数一致的若干同步导向槽;

7.所述调节导轮上设置有供导线绕经的两个调节导向槽,所述放线架上铰接有铰接杆,所述铰接杆的一端设置有调节轮体,所述铰接杆上滑动配合有调节块,所述调节块的滑动方向沿铰接杆的长度方向设置,通过所述调节块在铰接杆上的位置能够使铰接杆以铰接点为支点转动。

8.通过采用上述技术方案,导线从卷盘释出,然后依次绕经穿线导轮、调节导轮、引线导轮、张力导轮以及汇总同步轮,最后牵引机构将汇总同步轮上的所有导线牵引至下一工序;通过改变调节块在铰接杆上的位置,即可调节铰接杆两端上下摆动的幅度,即通过调节调节块在铰接杆上的位置能够使铰接杆以铰接点为支点转动,从而便于铰接杆的两端以

铰接点为中心在竖直方向上上下摆动,进而调节绕经调节导轮的导线的张力,提高导线放线张力从满盘到空盘的稳定性,改善了导线在放线装置上传送时张力的稳定性,提升导线在包覆铝箔屏蔽层和麦拉绝缘层时的包覆质量,从而减小导线张力变化对电缆的电气特性的影响。

9.优选的,所述放线架上设置有若干分汇同步轮,若干所述分汇同步轮分别位于相邻两组放线机构之间,所述分汇同步轮设置有供导线绕经的若干同步导向槽,所述分汇同步轮上的同步导向槽数量从靠近汇总同步轮到远离汇总同步轮依次为(n

‑

1)、(n

‑

2)、(n

‑

3),其中n为所述放线机构的组数。

10.通过采用上述技术方案,远离汇总同步轮的放线机构上的导线依次绕经同步槽数量依次增加的分汇同步轮,最后绕经至汇总同步轮,依次类推,保证导线放线过程中的张力稳定性。

11.优选的,所述汇总同步轮和分汇同步轮均包括同步转动轴以及转动连接于同步转动轴上的同步轮体,所述同步导向槽开设于同步轮体;所述放线架上固定连接有分别用于安装汇总同步轮和若干分汇同步轮的若干同步安装座,所述同步安装座上开设有供同步转动轴穿设的同步安装孔,所述同步安装座设置有用于将同步转动轴锁定于同步安装座的同步锁位部;所述同步锁位部包括若干同步螺栓,所述同步安装座开设有若干用于和同步螺栓螺纹连接的同步螺纹孔,所述同步螺纹孔和同步安装孔连通设置。

12.通过采用上述技术方案,拧紧同步螺栓直至同步螺栓和同步转动轴抵触,即可将同步转动轴抵紧于同步安装座,结构简单,便于快速调整汇总同步轮和分汇同步轮上同步导向槽的位置,从而便于导线张力稳定的汇总至汇总同步轮。

13.优选的,所述调节块上设置有用于将调节块锁定于铰接杆的锁定部;所述锁定部包括若干螺栓,所述螺栓和调节块螺纹配合。

14.通过采用上述技术方案,拧紧螺栓直至螺栓和铰接杆抵触,即可将调节块锁定于铰接杆,拧松螺栓直至螺栓脱离铰接杆,即可调整调节块在铰接杆上的位置,方便快捷。

15.优选的,所述调节导轮远离放线架竖直方向上的一侧延伸设置有用于放置配重块的配重杆。

16.通过采用上述技术方案,配重块用于进一步调节导线的张力。

17.优选的,所述放线架设置调节导轮的一侧设置有若干限位柱,若干所述限位柱分别位于调节导轮的上方和下方,若干所述限位柱分别用于和铰接杆的两侧接触,从而对所述调节导轮在竖直方向上上下摆动的幅度进行限制。

18.通过采用上述技术方案,限位柱对调节导轮在竖直方向上上下摆动的幅度进行限制,提高导线在放线时从满盘到空盘的变化的张力稳定性。

19.优选的,所述放线架上设置有用于支撑卷盘的支撑轴,所述引线导轮包括设置于放线架的引线转动轴、以及转动连接于引线转动轴上的引线轮体,所述引线转动轴和支撑轴上分别设置有两个固定部,所述引线转动轴上的两个固定部用于锁定引线轮体的位置,所述支撑轴上的两个固定部用于锁定卷盘的位置;所述固定部包括套设于固定轴的固定筒、以及若干固定螺栓,所述固定筒开设有若干用于和固定螺栓螺纹配合的固定螺纹孔,所述固定螺纹孔和固定筒的通孔连通设置。

20.通过采用上述技术方案,便于卷盘放线位置的调节,当卷盘位于所需位置后,调节

两个固定筒的位置以使两个固定筒分别和两个圆盘抵触,拧紧固定螺栓以使固定螺栓和固定轴抵触,即可锁定卷盘的位置。

21.优选的,所述放线架上设置有用于安装穿线导轮的安装座,所述安装座位于卷盘上方;所述安装座设置有供导线穿过的穿线筒,所述穿线筒的中轴线在竖直方向上,所述安装座上开设有连通孔,所述连通孔和穿线筒的通孔连通设置,所述穿线导轮设置于穿线筒外壁,所述穿线导轮上设置有供导线绕经的穿线导向槽,所述穿线导向槽的中轴线在水平方向上。

22.通过采用上述技术方案,导线从卷盘上释出后,导线首先绕经穿线导向槽远离放线架竖直方向上的一侧,随后导线的活动端从穿线筒的上端部插入到穿线筒内,并继续向下插入到连通孔内,随后导线从连通孔穿出并绕经至调节导轮即可,方便快捷。

23.优选的,所述穿线筒套设有轴承,所述轴承的中轴线和穿线筒的中轴线重合,所述穿线导轮设置于轴承外壁。

24.通过采用上述技术方案,卷盘上的导线有顺时针或逆时针出线,且随着卷盘上的导线卷逐渐变小,卷盘上的导线的出线方向时刻在变化;导线绕经穿线导轮后,不断变化出线方向的导线带动穿线导轮围绕轴承的中轴线在水平方向上左右摆动,从而起到调节导线张力的效果,保证导线放线的稳定性。

25.优选的,所述安装座上设置有若干组用于和穿线导轮两侧接触的定位部,若干组所述定位部分别位于穿线筒中轴线的两侧,两组所述定位部用于对穿线导轮在水平方向上左右摆动的幅度进行限制;所述卷盘位于穿线导轮能够在水平方向上左右摆动的幅度辐射范围内。

26.通过采用上述技术方案,避免穿线导轮在水平方向上左右摆动的幅度过大导致放线架磕碰穿线导轮,影响穿线导轮的使用寿命和放线精度。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过设置杠杆原理式的可调节力臂的调节导轮以及汇总同步轮,提高导线放线张力从满盘到空盘的稳定性,改善了导线在放线装置上传送时张力的稳定性,提升导线在包覆铝箔屏蔽层和麦拉绝缘层时的包覆质量,从而减小导线张力变化对电缆的电气特性的影响;

29.2.通过设置转动连接于穿线筒的穿线导轮,导线绕经穿线导轮后,不断变化出线方向的导线带动穿线导轮围绕轴承的中轴线在水平方向上左右摆动,从而起到调节导线张力的效果,保证导线放线的稳定性;

30.3.通过设置固定部和锁定部,便于快速调整汇总同步轮和分汇同步轮上同步导向槽的位置,从而便于导线张力稳定的汇总至汇总同步轮。

附图说明

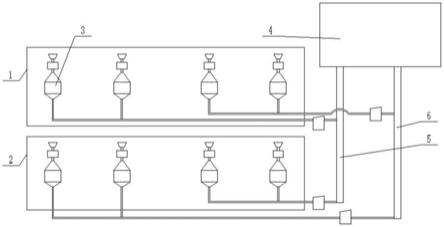

31.图1是本技术实施例的结构示意图。

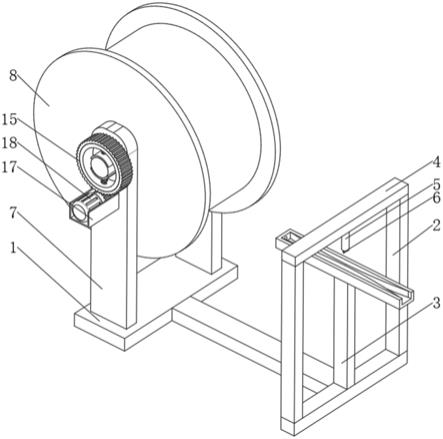

32.图2是本技术实施例另一视角的结构示意图。

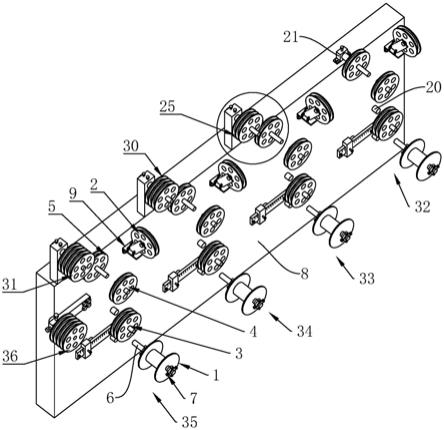

33.图3是第一放线机构的结构示意图。

34.图4是卷盘和固定部的结构示意图。

35.图5是穿线导轮和穿线安装座的装配关系示意图。

36.图6是调节导轮和铰接杆的装配关系示意图。

37.图7是图2中a处的放大结构示意图。

38.图8是张力导轮和张力安装座的装配关系示意图。

39.图9是第二同步轮和同步安装座的装配关系示意图。

40.图10是第三同步轮和同步安装座的装配关系示意图。

41.图11是放线导轮和安装杆的装配关系示意图。

42.附图标记说明:1、卷盘;101、固定轴;102、圆盘;103、插设孔;2、穿线导轮;201、穿线转动轴;202、穿线轮体;203、穿线导向槽;3、调节导轮;301、调节转动轴;302、调节轮体;303、第一导向槽;304、第二导向槽;4、引线导轮;41、引线转动轴;42、引线轮体;43、引线导向槽;5、张力导轮;51、张力转动轴;52、张力轮体;53、张力导向槽;6、支撑轴;7、固定部;71、固定筒;72、固定螺栓;73、固定螺纹孔;8、放线架;9、穿线安装座;91、底板;92、安装板;93、穿线筒;94、连通孔;10、轴承;11、连接板;12、第一定位杆;13、第二定位杆;14、铰接杆;15、铰接块;16、调节块;17、锁定螺栓;18、配重杆;19、限位杆;20、限位柱;21、张力安装座;22、张力安装孔;23、张力螺栓;24、张力螺纹孔;25、第一同步轮;251、同步转动轴;252、同步轮体;253、第一分槽一;254、第一分槽二;26、同步安装座;27、同步安装孔;28、同步螺栓;29、同步螺纹孔;30、第二同步轮;3001、第二分槽一;3002、第二分槽二;3003、第二分槽三;31、汇总同步轮;311、汇总分槽一;312、汇总分槽二;313、汇总分槽三;314、汇总分槽四;32、第一放线机构;33、第二放线机构;34、第三放线机构;35、第四放线机构;36、放线导轮;361、放线转动轴;362、放线轮体;363、第一放线分槽;364、第二放线分槽;365、第三放线分槽;366、第四放线分槽;37、安装杆;38、放线安装孔;39、放线螺栓;40、放线螺纹孔。

具体实施方式

43.以下结合附图1

‑

11对本技术作进一步详细说明。

44.本技术实施例公开一种多芯线缆放线缓冲装置。参照图1,多芯线缆放线缓冲装置包括放线架8,放线架8竖直方向上的一侧设置有若干组放线机构;电缆通常是由几根或几组导线(每组至少两根)绞合而成的类似绳索的电缆,每组放线机构用于对其中一根或一组导线进行放线。不同电缆具有不同数量的导线,因此,根据不同电缆的尺寸和类型来选择同时开启的放线机构的数量即可。在本实施例中,以放线架8上设置有四组放线机构举例说明,并不对放线机构的数量进行限制。四组放线机构在水平方向上并排设置。

45.参照图2和图3,放线机构包括依次设置的卷盘1、穿线导轮2、调节导轮3、引线导轮4、以及张力导轮5;导线从卷盘1释出,然后依次绕经穿线导轮2、调节导轮3、引线导轮4、以及张力导轮5,最后牵引机构将张力导轮5上的导线牵引至下一工序。

46.参照图3和图4,卷盘1包括固定轴101以及固定连接于固定轴101两端的圆盘102,导线卷绕于固定轴101上;固定轴101开设有插设孔103,插设孔103的中轴线和固定轴101的中轴线重合;放线架8上固定连接有支撑轴6,支撑轴6垂直于放线架8竖直方向上的一侧,将卷盘1通过插设孔103套设在支撑轴6上即可支撑卷盘1。插设孔103内壁和支撑轴6设有间隙,从而便于卷盘1的放线。

47.支撑轴6上设置有两个用于锁定卷盘1位置的固定部7,两个固定部7分别位于固定轴101两端;固定部7包括套设于固定轴101的固定筒71以及若干固定螺栓72,环绕固定筒71

开设有若干用于和固定螺栓72螺纹配合的固定螺纹孔73,固定螺纹孔73的中轴线垂直于固定轴101的中轴线;当卷盘1位于所需位置后,调节两个固定筒71的位置以使两个固定筒71分别和两个圆盘102抵触,拧紧固定螺栓72以使固定螺栓72和固定轴101抵触,即可锁定卷盘1的位置。

48.参照图3和图5,放线架8上通过螺栓固定连接有用于安装穿线导轮2的穿线安装座9,穿线安装座9位于卷盘1上方;穿线安装座9包括底板91和安装板92,安装板92固定连接于底板91,安装板92垂直于底板91设置,使得穿线安装座9呈类l形的形状,若干螺栓穿设底板91并和放线架8螺纹连接,从而将穿线安装座9锁定于放线架8。安装板92凸出于放线架8竖直方向上的一侧,安装板92上端面固定连接有供导线穿过的穿线筒93,穿线筒93的中轴线在竖直方向上,安装板92上开设有连通孔94,连通孔94和穿线筒93的通孔连通设置,连通孔94的中轴线和穿线筒93的通孔中轴线重合,连通孔94的中轴线垂直于支撑轴6的中轴线。

49.穿线导轮2固定连接于穿线筒93外壁,穿线导轮2包括穿线转动轴201以及转动连接于穿线转动轴201上的穿线轮体202,穿线轮体202上设置有供导线绕经的穿线导向槽203;穿线导向槽203的中轴线和穿线转动轴201的中轴线重合,穿线转动轴201的中轴线在水平方向上。穿线轮体202位于穿线筒93远离放线架8竖直方向上的一侧,穿线轮体202位于穿线筒93上方;导线从卷盘1上释出后,导线首先绕经穿线导向槽203远离放线架8竖直方向上的一侧,随后导线的活动端从穿线筒93的上端部插入到穿线筒93内,并继续向下插入到连通孔94内,随后导线从连通孔94穿出并绕经至调节导轮3。

50.穿线筒93套设有轴承10,轴承10的中轴线和穿线筒93的中轴线重合;穿线导轮2的一侧固定连接有连接板11,若干螺栓穿设连接板11并和轴承10外壁螺纹连接,从而将穿线导轮2锁定于穿线筒93外。卷盘1上的导线有顺时针或逆时针出线,且随着卷盘1上的导线卷逐渐变小,卷盘1上的导线的出线方向时刻在变化;导线绕经穿线导轮2后,不断变化出线方向的导线带动穿线导轮2围绕轴承10的中轴线在水平方向上左右摆动,从而起到调节导线张力的效果,保证导线放线的稳定性。

51.安装板92上设置有若干组定位部,在本实施例中,以安装板92上设置有两组定位部举例说明,并不对定位部的数量进行限制。两组定位部分别位于穿线筒93中轴线的两侧,穿线导轮2位于两组定位部之间,两组定位部用于对穿线导轮2在水平方向上左右摆动的幅度进行限制。

52.为了便于区分,将两组定位部分别命名为第一定位部和第二定位部;第一定位部相比第二定位部更靠近安装板92,第一定位部用于对安装板92进行限位;第二定位部位于穿线导轮2远离安装板92的一侧,第二定位部用于和穿线导轮2远离安装板92的一侧接触,从而对穿线导轮2在水平方向上的摆动幅度进行限制。第一定位部包括两个第一定位杆12,两个第一定位杆12间隔设置,第一定位杆12用于和安装板92接触;第二定位部包括两个第二定位杆13,两个第二定位杆13间隔设置,第二定位杆13用于和穿线导轮2远离安装板92的一侧接触。

53.在本实施例中,以穿线导轮2在水平方向上左右摆动的幅度限制在90

°

内举例说明。卷盘1位于穿线导轮2能够在水平方向上左右摆动的幅度辐射范围内。

54.参照图3和图6,调节导轮3位于放线轮下方,调节导轮3位于卷盘1上方,调节导轮3位于卷盘1竖直方向上的一侧。调节导轮3包括调节转动轴301以及转动连接于调节转动轴

301上的调节轮体302,调节轮体302上设置有供导线绕经的两个调节导向槽;调节导向槽的中轴线和调节转动轴301的中轴线重合,调节转动轴301的中轴线垂直于放线架8竖直方向上的一侧。

55.为了便于区分,将两个调节导向槽分别命名为第一导向槽303和第二导向槽304,第一导向槽303相比第二导向槽304更靠近放线架8设置卷盘1的一侧。

56.调节轮体302的一侧固定连接有铰接杆14,放线架8竖直方向上的一侧固定连接有用于和铰接杆14铰接配合的铰接块15,铰接杆14的铰接点位于铰接杆14两端之间的任一位置;在本实施例中,以铰接杆14的铰接点位于铰接杆14的中部举例说明。铰接杆14和放线架8竖直方向上的一侧设有间隙,从而便于铰接杆14的两端以铰接点为中心在竖直方向上上下摆动。

57.铰接杆14上滑动配合有调节块16,调节块16的滑动方向沿铰接杆14的长度方向设置;通过改变调节杆在铰接杆14上的位置,即可调节铰接杆14两端上下摆动的幅度,进而调节绕经调节导轮3的导线的张力。调节块16上设置有用于将调节块16锁定于铰接杆14的锁定部,锁定部位于铰接杆14远离放线架8竖直方向上的一侧;锁定部包括若干锁定螺栓17,锁定螺栓17和调节块16螺纹配合;拧紧锁定螺栓17直至锁定螺栓17和铰接杆14抵触,即可将调节块16锁定于铰接杆14,拧松锁定螺栓17直至锁定螺栓17脱离铰接杆14,即可调整调节块16在铰接杆14上的位置。调节转动轴301远离放线架8竖直方向上的一侧延伸固定连接有用于放置配重块的配重杆18,配重块用于进一步调节导线的张力。

58.铰接杆14远离调节导轮3的一端固定连接有限位杆19,限位杆19位于铰接杆14远离放线架8竖直方向上的一侧,限位杆19用于限制调节块16在铰接杆14上滑动的过程中脱离铰接杆14。铰接杆14上设置有刻度尺,便于精确调整调节块16在铰接杆14上的位置,从而方便快捷地确定导线所需张力。

59.放线架8竖直方向上的一侧设置有若干限位柱20,在本实施例中,以放线架8竖直方向上的一侧设置有两个限位柱20举例说明,并不对限位柱20的数量进行限制。两个限位柱20分别位于调节导轮3的上方和下方,其中一个限位柱20用于和铰接杆14远离穿线导轮2的一侧接触,另一个限位柱20用于和铰接杆14靠近穿线导轮2的一侧接触,从而对调节导轮3在竖直方向上上下摆动的幅度进行限制。在本实施例中,以调节导轮3在竖直方向上上下摆动的幅度限制在90

°

内举例说明。限位柱20套设有缓冲套,缓冲套采用硅胶、橡胶、泡棉等软性材质。

60.参照图3和图7,引线导轮4位于穿线导轮2下方,引线导轮4位于调节导轮3上方,引线导轮4位于调节导轮3在竖直方向上上下摆动的幅度辐照的范围内。引线导轮4包括固定连接于放线架8的引线转动轴41、以及转动连接于引线转动轴41上的引线轮体42,引线轮体42上设置有供导线绕经的引线导向槽43;引线导向槽43的中轴线和引线转动轴41的中轴线重合,引线转动轴41的中轴线垂直于放线架8竖直方向上的一侧。

61.引线转动轴41上设置有两个用于锁定引线轮体42位置的固定部7(图中未示出),两个固定部7分别位于引线轮体42两侧;引线转动轴41的固定部7结构和卷盘1上的固定部7结构一致。

62.参照图3和图8,张力导轮5位于调节导轮3和引线导轮4远离卷盘1的一侧,张力导轮5位于引线导轮4上方;张力导轮5包括安装于放线架8的张力转动轴51、以及转动连接于

张力转动轴51上的张力轮体52,张力轮体52上设置有供导线绕经的张力导向槽53;张力导向槽53的中轴线和张力转动轴51的中轴线重合,张力转动轴51的中轴线垂直于放线架8竖直方向上的一侧。

63.放线架8上固定连接有用于安装张力导轮5的张力安装座21,张力安装座21上开设有供张力转动轴51穿设的张力安装孔22,张力安装孔22的中轴线垂直于放线架8安装卷盘1的一侧。张力安装座21设置有用于将张力转动轴51锁定于张力安装座21的张力锁位部;张力锁位部为若干张力螺栓23,张力安装座21开设有用于和张力螺栓23螺纹连接的张力螺纹孔24,张力螺纹孔24和张力安装孔22连通设置,张力螺纹孔24的中轴线垂直于张力安装孔22的中轴线;张力螺栓23穿设张力螺纹孔24以将张力转动轴51抵紧于张力安装座21。

64.参照图2和图7,放线架8上设置有汇总同步轮31和若干分汇同步轮;汇总同步轮31和分汇同步轮均包括同步转动轴251以及转动连接于同步转动轴251上的同步轮体252,同步轮体252上设置有供导线绕经的同步导向槽;同步导向槽的中轴线和同步转动轴251的中轴线重合,同步转动轴251的中轴线垂直于放线架8竖直方向上的一侧。

65.放线架8上固定连接有分别用于安装汇总同步轮31和若干分汇同步轮的若干同步安装座26,同步安装座26上开设有供同步转动轴251穿设的同步安装孔27,同步安装孔27的中轴线垂直于放线架8安装卷盘1的一侧。同步安装座26设置有用于将同步转动轴251锁定于同步安装座26的同步锁位部;同步锁位部包括若干同步螺栓28,同步安装座26开设有用于和同步螺栓28螺纹连接的同步螺纹孔29,同步螺纹孔29和同步安装孔27连通设置,同步螺纹孔29的中轴线垂直于同步安装孔27的中轴线;同步螺栓28穿设同步螺纹孔29以将同步转动轴251抵紧于同步安装座26。

66.在本实例中,以设置有两个分汇同步轮举例说明,并不对分汇同步轮的数量进行限制;两个分汇同步轮沿放线架8水平方向上依次设置。为了便于区分,将两个分汇同步轮分别命名为第一同步轮25、第二同步轮30;将四组放线机构分别命名为第一放线机构32、第二放线机构33、第三放线机构34以及第四放线机构35。第一同步轮25位于第二放线机构33和第三放线机构34之间,第二同步轮30位于第三放线机构34和第四放线机构35之间,汇总同步轮31位于第四放线机构35远离第三放线机构34的一侧。第一同步轮25设置有两个同步导向槽,第二同步轮30设置有三个同步导向槽,汇总同步轮31设置有四个同步导向槽。

67.为了便于区分,将第一同步轮25上的两个同步导向槽分别命名为第一分槽一253和第一分槽二254,第一分槽一253相比第一分槽二254更靠近放线架8设置卷盘1的一侧;

68.参照图2和图9,将第二同步轮30上的三个同步导向槽分别命名为第二分槽一3001、第二分槽二3002、第二分槽三3003,第二分槽一3001相比第二分槽二3002更靠近放线架8设置卷盘1的一侧,第二分槽二3002相比第二分槽三3003更靠近放线架8设置卷盘1的一侧;

69.参照图2和图10,将汇总同步轮31上的四个同步导向槽分别命名为汇总分槽一311、汇总分槽二312、汇总分槽三313、汇总分槽四314,汇总分槽一311相比汇总分槽二312更靠近放线架8设置卷盘1的一侧,汇总分槽二312相比汇总分槽三313更靠近放线架8设置卷盘1的一侧,汇总分槽三313相比汇总分槽四314更靠近放线架8设置卷盘1的一侧。

70.参照图2和图11,放线架8上还设置有放线导轮36,放线导轮36位于张力导轮5下方,放线导轮36位于调节导轮3上方,放线导轮36位于第四放线机构35远离第三放线机构34

的一侧。放线导轮36包括放线转动轴361以及转动连接于放线转动轴361上的放线轮体362,放线轮体362上设置有供导线绕经的放线导向槽;放线导向槽的中轴线和放线转动轴361的中轴线重合,放线转动轴361的中轴线垂直于放线架8竖直方向上的一侧。

71.放线导向槽的数量和放线机构的组数一致。为了便于区分,将放线导轮36上的四个放线导向槽从放线架8设置卷盘1的一侧向远离放线架8的方向分别命名为第一放线分槽363、第二放线分槽364、第三放线分槽365、第四放线分槽366。

72.放线架8上固定连接有用于安装放线导轮36的安装杆37,安装杆37远离第一同步轮25的一端开设有供放线转动轴361穿设的放线安装孔38,放线安装孔38的中轴线垂直于放线架8安装卷盘1的一侧。安装杆37设置有用于将放线转动轴361锁定于安装杆37的放线锁位部;放线锁位部为若干放线螺栓39,安装杆37开设有用于和放线螺栓39螺纹连接的放线螺纹孔40,放线螺纹孔40和放线安装孔38连通设置,放线螺纹孔40的中轴线垂直于放线安装孔38的中轴线;放线螺栓39穿设放线螺纹孔40以将放线转动轴361抵紧于安装杆37。

73.本技术实施例一种多芯线缆放线缓冲装置的实施原理为:对于第一放线机构32,首先将导线从卷盘1上释出,然后将导线绕经穿线导向槽203远离放线架8竖直方向上的一侧,随后导线的活动端从穿线筒93的上端部插入到穿线筒93内,并继续向下插入到连通孔94内,随后导线从连通孔94穿出并依次绕经第一导向槽303、引线导向槽43、第二导向槽304以及张力导向槽53,然后导线依次绕经第一同步轮25上的第一分槽一253、第二同步轮30上的第二分槽一3001、汇总同步轮31上的汇总分槽一311、以及放线同步轮上的第一放线分槽363;

74.对于第二放线机构33,跟第一放线机构32的放线方式一致,不同之处在于,导线绕经张力导线槽后依次绕经第一同步轮25上的第一分槽二254、第二同步轮30上的第二分槽二3002、汇总同步轮31上的汇总分槽二312、以及放线同步轮上的第二放线分槽364;

75.对于第三放线机构34,跟第一放线机构32的放线方式一致,不同之处在于,导线绕经张力导线槽后依次绕经第二同步轮30上的第二分槽三3003、汇总同步轮31上的汇总分槽三313、以及放线同步轮上的第三放线分槽365;

76.对于第四放线机构35,跟第一放线机构32的放线方式一致,不同之处在于,导线绕经张力导线槽后依次绕经汇总同步轮31上的汇总分槽四314、以及放线同步轮上的第四放线分槽366;最后由牵引机构带动放线导轮36上的导线牵引至下一工序即可。

77.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。