1.本实用新型实施例涉及医疗设备领域,特别是涉及一种进样器以及蛋白分析仪。

背景技术:

2.目前抗生素的过多使用带来了诸多问题,尤其是长期滥用抗生素会增强个体的耐药性,进而引起人体免疫力下降,所以医院在抗生素合理使用上,采取了慎重的措施,其中多数大型医院采用的方案是,人体血液样本在血液细胞分析仪上检测完白细胞后,再在特定蛋白分析仪上检测c反应蛋白(crp)和血清淀粉样蛋白a(saa)等项目,进一步确认是细菌还是病毒感染来避免过度使用抗生素。

3.本技术的实用新型人在实现本技术的过程中发现,大中型医院待检测样本量极大,传统的检测方式通过手动将待测样本放入血液分析仪中,等血液分析仪检测完毕后再手动将待测样本取出然后放入特定蛋白仪上检测,严重制约了医院检测效率,延迟了出报告时间。

技术实现要素:

4.本实用新型实施例主要解决的技术问题是提供一种进样器以及蛋白分析仪,能够实现将待测样本从血液分析仪自动运输至蛋白分析仪中。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种进样器,包括:

6.机架,设置有上料区、进样区、处理区和卸载区;

7.进样机构,所述进样机构设置于所述机架,所述进样机构用于将上料区上的试管架并运输至进样区;

8.进给机构,所述进给机构设置于所述机架,所述进给机构用于将进样区上的试管架传输至处理区;

9.卸载机构,所述卸载机构设置于所述机架,所述卸载机构用于将处理区中的试管架传输至卸载区;

10.控制机构,所述进样机构、进给机构和卸载机构均与所述控制机构连接。

11.可选的,所述机架设置有自所述上料区到所述进样区的上料导槽、自所述进样区到处理区的处理导槽以及自所述处理区到卸载区的卸料导槽;

12.所述进样机构用于推动试管架沿所述上料导槽自所述上料区运动至进样区;

13.所述进给机构用于推动试管架沿所述处理导槽自所述进样区运动至处理区;

14.所述卸载机构用于推动试管架沿所述上料区运动至处理区,然后从所述处理区运动至卸载区。

15.可选的,所述进样机构包括:进样底板、进样导轨、进样推板、进样爪拨和进样电机;

16.所述进样导轨设置于所述进样底板上,所述进样推板安装于所述进样导轨,并且

所述进样推板可沿所述进样导轨滑动,所述进样爪拨设置于所述进样推板,并且所述进样爪拨可绕所述进样推板转动,所述进样电机设置于所述进样底板,所述进样电机用于驱动所述进样推板沿所述进样导轨运动;

17.所述机架设置有连通的上料导槽的进样导槽,所述进样爪拨可自所述进样导槽插入所述上料导槽,以抵接并且推动位于上料导槽内的试管架。

18.可选的,所述进样推板上设置有限位件;

19.所述进样限位件用于当所述进样爪拨自所述上料区往进样区运动时,对所述进样爪拨进行限位,以使所述进样爪拨保持伸入所述上料导槽内,当所述进样爪拨自所述进样区自上料区运动时,对所述进样爪拨进行不限位,以使所述进样爪在碰撞到位于上料导槽内的试管架时可转动脱离所述上料导槽。

20.可选的,所述进给机构包括:进给底板、进给导轨、进给推板、进给爪拨和进给电机;

21.所述进给导轨设置于所述进给底板上,所述进给推板安装于所述进给导轨,并且所述进给推板可沿所述进给导轨滑动,所述进给爪拨设置于所述进给推板,并且所述进给爪拨可绕所述进给推板转动,所述进给电机设置于所述进给底板,所述进给电机用于驱动所述进给推板沿所述进给导轨运动;

22.所述机架设置有连通所述处理导槽的进给导槽,所述进给爪拨可自所述进给导槽插入所述处理导槽,以抵接并且推动位于所述处理导槽内的试管架。

23.可选的,所述进给推板上设有进给限位件;

24.所述进给限位件用于当所述进给爪拨自所述进样区往进给区运动时,对所述进给爪拨进行限位,以使所述进给爪拨保持伸入所述处理导槽内,当所述进给爪拨自所述进给区往进料区运动时,对所述进给爪拨进行不限位,以使所述进给爪拨在进给槽的末端或首端碰撞到机架平面后可转动脱离所述处理导槽。

25.可选的,所述卸载机构包括:卸载底板、卸载导轨、卸载推板和卸载电机;

26.所述卸载导轨设置于所述卸载底板上,所述卸载推板安装于所述卸载导轨,并且所述卸载推板可沿所述卸载导轨滑动,所述卸载电机设置于所述卸载底板,所述卸载电机用于驱动所述卸载推板沿所述卸载导轨运动;

27.所述卸载推板设置有推送臂,所述推送臂用于在所述卸载推板需要将所述试管架运送至卸载区时抵接试管架并且推动所述试管架在所述卸料导槽内运动。

28.一种蛋白分析仪,包括:

29.主机,所述主机包括:控制中心;

30.分析组件,所述分析组件连接所述控制中心,所述分析组件用于检测样本并生成相应数据,所述分析组件将相应数据传输至所述控制中心;

31.采样组件,所述采样组件连接所述控制中心,所述采样组件用于从试管架内的相应试管进行取样,并将取样后的样本运送至所述分析组件;

32.如上述任一实施例所述的进样器,所述进样器用于将试管架运送至预设的待采样位置。

33.可选的,所述进样器还包括检测扫码组件,所述检测扫码组件设置于所述进给机构,所述检测扫码组件连接所述控制机构;

34.其中,所述检测扫码组件用于检测所述试管架有无试管,若有,则对试管进行扫码。

35.可选的,所述蛋白分析仪还包括冷藏机构,所述冷藏机构设置于所述机架上并且连接所述主机,所述冷藏机构设置有试剂放置位。

36.在本实用新型实施例中,通过进样机构将试管架送至进给机构,然后所述进给机构将试管架送至卸载机构,卸载机构对所述试管架进行卸料完成试管架的自动化上下料过程。

附图说明

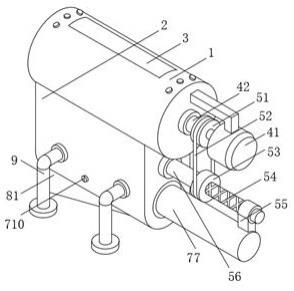

37.图1是本实用新型进样器实施例的整体示意图;

38.图2是本实用新型进样器实施例的内部结构示意图;

39.图3是本实用新型进样器实施例连接关系示意图;

40.图4是本实用新型进样器实施例的机架示意图;

41.图5是本实用新型进样器实施例的进样机构示意图;

42.图6是本实用新型进样器实施例的进给机构示意图;

43.图7是本实用新型进样器实施例的卸载机构示意图;

44.图8是本实用新型蛋白分析仪实施例的整体示意图;

45.图9是本实用新型蛋白分析仪实施例的主机连接关系示意图;

46.图10是本实用新型蛋白分析仪实施例的分析组件示意图;

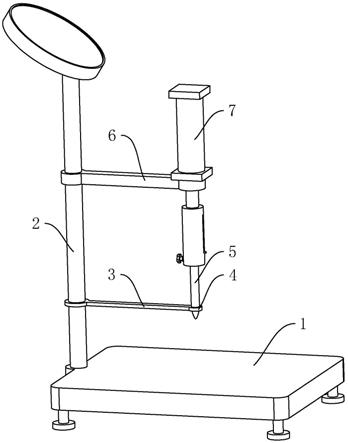

47.图11是本实用新型蛋白分析仪实施例的采样组件示意图;

48.图12是本实用新型蛋白分析仪实施例的冷藏机构示意图;

49.图13是本实用新型蛋白分析仪实施例的冷藏机构另一示意图;

50.图14是本实用新型蛋白分析仪实施例的检测扫码组件示意图。

具体实施方式

51.为了便于理解本实用新型,下面结合附图和具体实施例,对本实用新型进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

52.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本说明书中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本实用新型。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

53.请参阅图1、图2和图3,进样器1包括机架11、进样机构12、进给机构13、卸载机构14和控制机构17。所述进样机构12、进给机构 13和卸载机构14均设置于所述机架11上,并且所述进样机构12、进给机构13和卸载机构14均与所述控制机构17连接。所述进给机构13 的一端与所述进样机构12的一端相连,所述进给机构13的另一端与所述卸载机构14的一端相连。

54.请参阅图4,机架11分为上料区111、进样区112、处理区113和卸载区114,所述机架11设置有上料导槽115、处理导槽116、卸载导槽117、进样槽118和进给槽119。所述上料导槽115设置于上料区111,所述进样槽118设置于所述上料导槽115内,所述处理导槽116设置于所述处理区113,所述进给槽119设置于所述处理区113内,所述卸载导槽117设置于所述卸载区114。值得说明的是,所述上料导槽115用于对试管架在所述上料区111内移动进行限位,所述处理导槽116用于对所述试管架在处理区113内运动进行限位,所述卸载导槽117用于所述试管架在所述下料区内运动进行限位。所述进样槽118的数量为两条,两条所述进样槽118间隔平行设置于机架11平面上。

55.在本实用新型实施例中,所述上料导槽115和所述处理导槽116相互垂直并且所述处理导槽116和所述卸料槽相互垂直,所述进样槽118 和所述进给槽119相互垂直。

56.对于上述进样机构12,请参阅图5,所述进样机构12包括:进样底板121、进样导轨122、进样推板123、进样爪拨124和包括进样电机 125的进样动力组件。所述进样底板121设置于所述机架11上,并且所述进样底板121对应设置于所述进样槽118的一端。所述进样导轨122 设置于所述进样底板121,所述进样推板123设置于所述进样导轨122,所述进样推板123可沿所述进样导轨122滑动,所述进样爪拨124设置于所述进样推板123上并且所述进样爪拨124可绕所述进样推板123转动,所述进样动力组件连接所述进样推板123。所述进样推板123在所述进样动力组件的带动下沿所述进样导轨122滑动。

57.进一步的,所述进样推板123上设置有进样卡合件1231,所述进样动力组件包括进样转轴1251和进样同步带1252,所述进样转轴1251的数量为两个,两个所述进样转轴1251分别设置于所述进样底板121两端,所述进样同步带1252连接两个所述进样转轴1251,其中一所述进样转轴1251连接所述进样电机125,所述进样推板123通过所述进样卡合件1231卡接在所述进样同步带1252上。当所述进样电机125转动时,所述进样电机125带动一所述进样转轴1251转动,一所述进样转轴1251 通过所述进样同步带1252带动另一所述进样转轴1251转动,进而带动连接于所述进样同步带1252上的进样推板123移动。

58.在一些实施例中,所述进样推板123设置有进样卡齿结构,所述进样动力组件为进样齿轮和进样齿条,所述进样齿轮的数量为两个,两个所述进样齿轮分别设置于所述进样底板121的两端,所述进样齿条设置于所述进样底板121并且与两个所述进样齿轮齿接,所述进样推板123 通过所述进样卡齿结构与所述进样齿条进行齿接,由此所述进样推板 123可通过所述进样齿条的带动沿所述进样导轨122滑动。

59.对于上述进样推板123和进样爪拨124,所述进样推板123设置有进样限位件1232和进样爪拨转轴(图未示出),所述进样爪拨124偏心设置有进样转孔(图未示出),所述进样转孔配合所述进样爪拨转轴将所述进样爪拨124转动安装于所述进样推板123上。在自然状态下,所述进样爪拨124在重力的作用和进样限位件1321的作用下处于爪拨进样工位。当所述进样机构12将接收的所述试管架从进样初始位置推至进样终点位置时,所述进样爪拨124处于爪拨进样工位。当所述爪拨从所述进样终点位置运动至所述进样初始位置并且接触处于进样初始位置的下一试管架时,所述进样爪拨124在下一试管架的阻挡下绕所述进样转轴1251转动并从爪拨进样工位转动到爪拨待机工位直至所述进样爪拨124回到所述进样初始位置。值得说明的是,所述进样转轴1251 和所述进样爪拨124的数量均为两个,两个所述进样转轴1251分别设置于所述进样推板123的两侧,两个所述进样爪拨124分别安装于

两个所述进样转轴1251上,并且两个所述进样爪拨124可以在所述进样槽 118内移动。

60.在一些实施例中,所述进样电机125为步进电机。

61.在一些实施例中,所述进样机构12还包括第一进样感应器126和第二进样感应器127,所述第一进样感应器126和第二进样感应器127 设置于所述进样底板121上,并且所述第一进样感应器126设置于所述进样终点位置处,所述第二进样感应器127设置于所述进样起始位置处。所述第一进样感应器126和所述第二进样感应器127均连接所述控制机构17。所述第一进样感应器126用于检测进样爪拨124是否运动至进样终点位置,所述第二进样感应器127用于检测进样爪拨124是否返回预设进样起始位置。当所述试管架在所述进样爪拨124的作用下运动至进样终点位置时,所述第一进样感应器126向所述控制机构17发送相应信号,所述控制机构17收到第一进样感应器126发送来的相应信号后控制所述进样电机125反转。当所述进样爪拨124在进样动力组件的带动下从所述进样终点位置运动至进样起始位置时,所述第二进样感应器 127检测到相应信号并将相应信号发送至所述控制机构17,所述控制机构17控制所述进样电机125停止转动。

62.对于上述进给机构13,请参阅图6,所述进给机构13包括进给底板131、进给导轨132、进给推板133、进给爪拨134和包括进给电机 135的进给动力组件。所述进给底板131设置于所述机架11,并且所述进给底板131对应设置于所述进给槽119的一端,所述进给导轨132设置于所述进给底板131上,所述进给推板133设置于所述进给导轨132,所述进给推板133可沿所述进给导轨132滑动,所述进给爪拨134设置于所述进给推板133并且所述进给爪拨134可绕所述进给推板133转动,所述进给动力组件连接所述进给推板133。所述进给推板133在所述进给动力组件的带动下沿所述进给导轨132滑动。

63.进一步的,所述进给推板133设置有进给卡合件1331,所述进给机构13还包括进给转轴1351和进给同步带1352,所述进给转轴1351的数量为两个,两个所述进给转轴1351分别设置于所述进给底板131的两端,一所述进给转轴1351连接所述进给电机135,所述进给同步带 1352连接两个所述进给转轴1351,所述进给推板133通过所述进给卡合件1331卡接在所述进给同步带1352上。当所述进给电机135转动时,所述进给电机135带动一所述进给转轴1351转动,一所述进给转轴1351 通过所述进给同步带1352带动另一所述进给转轴1351转动,进而带动连接于所述进给同步带1352上的进给推板133移动。

64.在一些实施例中,所述进给推板133设置有进给卡齿结构,所述进给动力组件为进给齿轮和进给齿条,所述进给齿轮的数量为两个,两个所述进给齿轮分别设置于所述进给底板131的两端,所述进给齿条设置于所述进给底板131并且与两个所述进给齿轮齿接,所述进给推板133 通过所述进给卡齿结构与所述进给齿条进行齿接,由此所述进给推板 133可通过所述进给齿条的带动沿所述进给导轨132滑动。

65.对于上述进给推板133和进给爪拨134,所述进给推板133设置有进给限位件1332和进给爪拨转轴(图未示出),所述进给爪拨134偏心设置有进给爪拨转孔,所述进给爪拨转孔配合所述进给爪拨转轴将所述进给爪拨134转动安装于所述进给推板133上。在自然状态下,所述进给爪拨134在重力和进给限位件1332的作用下处于爪拨进给工位。当所述进给爪拨134在所述进给动力组件的作用下移动并且显露于所述进给槽119时,所述进给爪拨134处于进给工位,所述进给机构13将来自所述进样机构12传输过来的试管架从进给初始位置推至进给终点位置。当所述进给爪拨134在所述进给动力组件的作用下从进给终点位置移

动至进给初始位置时,所述进给爪拨134在移动的过程中由显露于所述进给槽119在机架11平面的作用下收容于所述机架11平面之下,此时所述进给爪拨134处于进给待机工位。

66.在本技术实施例中,所述进给限位件1332、进给爪拨转轴和的进给爪拨134的数量为两个,两个所述进给爪拨转轴分别设置于所述进给推板133的两端,两个所述进给限位件1332分别对应设置于两个所述进给爪拨转轴旁。

67.在一些实施例中,所述进给电机135为步进电机。

68.在一些实施例中,所述进给机构13还包括第一进给感应器136和第二进给感应器(图未示出),所述第一进给感应器136和第二进给感应器设置于所述进给底板131上,并且所述第一进给感应器136设置于所述进给终点位置处,所述第二进给感应器设置于所述进给起始位置处。所述第一进给感应器136用于检测进给爪拨134是否运动至进给终点位置,所述第二进给感应器用于检测进给爪拨134是否返回进给起始位置。当所述试管架在所述进给爪拨134的作用下运动至进给终点位置时,所述第一进给感应器136向所述控制机构17发送相应信号并将相应信号发送至所述控制机构17,所述控制机构17收到第一进给感应器136发送来的相应信号后控制所述进给电机135反转。当所述进给爪拨134在进给动力组件的带动下从所述进给终点位置运动至进给其实位置时,所述第二进给感应器检测到相应信号并将相应信号发送至所述控制机构 17,所述控制机构17控制所述电机停止转动。

69.请参阅图7,卸载机构14包括:卸载底板141、卸载导轨142、卸载推板143和包括卸载电机144的卸载动力组件。所述卸载地板设置于所述机架11上。所述卸载导轨142设置于所述卸载底板141上,所述卸载推板143设置于所述卸载导轨142,所述卸载推板143可沿所述卸载导轨142滑动,所述卸载动力组件连接所述卸载推板143。所述卸载推板143在所述卸载动力组件的带动下沿所述卸载导轨142滑动。

70.进一步的,所述卸载推板143设置有卸载卡合结构1431和推送臂 (图未示出),所述卸载动力组件包括卸载转轴1441和卸载同步带1442,所述卸载转轴1441的数量为两个,两个所述卸载转轴1441分别设置于所述卸载底板141两端,所述卸载同步带1442连接两个所述卸载转轴 1441,其中一个所述卸载转轴1441连接所述卸载电机144,所述卸载推板143通过所述卸载卡合结构1431卡接在所述推卸载同步带1442上。当所述卸载电机144转动时,所述卸载电机144带动一所述卸载转轴 1441转动,一所述卸载转轴1441通过所述卸载同步带1442带动另一所述卸载转轴1441转动,进而带动连接于所述卸载同步带1442上的卸载推板143移动,所述卸载推动板通过所述推送臂推动所述试管架在所述卸载区114内沿所述卸载导槽117移动完成试管架的卸载。

71.在一些实施例中,所述卸载推板143设置有卸载卡齿结构,所述卸载动力组件为卸载齿轮和卸载齿条,所述卸载齿轮的数量为两个,两个所述卸载齿轮分别设置于所述卸载底板141的两端,所述卸载齿条设置于所述卸载底板141并且与两个所述卸载齿轮齿接,所述卸载推板143 通过所述卸载卡齿结构与所述卸载齿条进行齿接,由此所述卸载推板 143可通过所述卸载齿条的带动沿所述卸载导轨142滑动。

72.在一些实施例中,所述卸载机构14还包括第一卸载感应器145和第二卸载感应器(图未示出),所述第一卸载感应器145和第二卸载感应器设置于所述卸载底板141上,并且所述第一卸载感应器145设置于所述卸载终点位置处,所述第二卸载感应器设置于所述卸载起始位置处。所述第一卸载感应器145和所述第二卸载感应器均连接所述控制机构17,所

述第一卸载感应器145用于检测所述卸载推板143是否运动至卸载终点位置,所述第二卸载感应器用于检测所述卸载推板143是否运动至卸载起始位置。当所述试管架在所述卸载推板143的推动下运动至所述卸载终点位置时,所述第一卸载感应器145向所述控制机构17发送相应信号,所述控制机构17收到第一卸载感应器145发送来的相应信号后控制所述卸载电机144反转。当所述卸载推板143在卸载动力电建的带动下从所述卸载终点位置运动至所述卸载起始位置时,所述第二卸载感应器检测到相应信号并将相应信号发送至所述控制机构17,所述控制机构17控制所述卸载电机144停止转动。

73.本实用新型实施例中,通过所述进样机构12将试管架沿所述上料导槽115自所述上料区111移动至进样区112,通过所述进给机构13将所述试管架从所述进样区112沿所述处理导槽116移动至所述处理区 113,通过所述卸载机构14将所述试管架从所述处理区113沿所述卸料导槽移动至所述卸载区114从而完成试管架上下料的自动化过程,提高送检效率。

74.本技术还提供一种蛋白分析仪实施例,请参阅图8,所述蛋白分析仪100包括:如上述任意一项所述的进样器1、主机2和冷藏机构3。所述进样器1的处理区113连接所述主机2,所述冷藏机构3设置于所述进样器1。

75.请参阅图9,所述主机2包括分析组件21、采样组件22和控制中心23,所述分析组件21和所述采样组件22均连接所述控制中心23。所述分析组件21用于检测样本并生成相应的数据,所述相应数据由所述分析组件21传输至所述控制中心23。所述采样组件22用于从试管架内的相应试管取样,并将取样后的样本运送至所述分析机。

76.具体的,对于上述分析组件21,请参阅图10,所述分析组件21包括模组基座211、激光器212、光阑213、光电转换板214、屏蔽罩215、反应杯组216、搅拌电机217以及磁铁218。激光器212、光阑213、反应杯组216、光电转换板214以及屏蔽罩215皆安装在模组基座211,并且沿激光器212的光轴依次排列。激光器212与控制中心23相连,激光器212用于经由光阑213向反应杯组216出射激光,以为测试提供光源。光阑213用于过滤激光器212出射的激光,以过滤掉杂散光。反应杯组216用于提供抗原抗体的反应场所,反应杯组216接收激光器212 出射的激光,并透射散射光至光电转换板214。光电转换板214与控制中心23相连,光电转换板214用于接收反应杯组216透射的散射光,并将光信号转化为电信号,以实现散射比浊原理。屏蔽罩215为光电转换板214提供一个参考平面,并屏蔽外界电磁信号。搅拌电机217与控制中心23相连,磁铁218固定安装在搅拌电机217的转轴上,反应杯组216包括反应杯和加热块。反应杯用于提供抗原抗体的反应场所,反应杯接收激光器212出射的激光,并透射散射光至光电转换板214,反应杯内放置有磁棒搅拌子,当搅拌电机217带动磁铁218转动时,磁棒搅拌子一并转动,以使反应杯内的抗原抗体充分结合反应。加热块表面覆盖有加热膜,用于提供抗原抗体反应所需的温度条件。

77.对于上述采样组件22,请参考图11,所述采样组件22包括采样固定座221,穿刺支架222,进给驱动装置223,穿刺驱动装置224,采样针225以及拭子226。穿刺支架222活动安装于采样固定座221,采样针225活动安装于穿刺支架222,拭子226固定安装于穿刺支架222。进给驱动装置223与控制中心23相连,进给驱动装置223用于驱动穿刺支架222沿水平方向移动,以使穿刺支架222所安装的采样针225位于试管或者反应杯组216的正上方,进给驱动装置223可以采用带轮带动皮带的传动方式来实现。穿刺驱动装置224与控制中心23相

连,穿刺驱动装置224用于驱动采样针225沿竖直方向移动,以使位于试管或者反应杯组216正上方的采样针225伸入试管或者反应杯组216内,由于穿刺驱动装置224需要驱动采样针225完成沿竖直方向的穿刺动作,因此穿刺驱动装置224宜采用丝杆传动方式来实现。采样针225用于吸吐样本和/或抗体。拭子226用于在采样针225移动时清洗采样针225。

78.对于上述冷藏机构3,请参阅图12和13,所述冷藏机构3包括放置模块31和制冷模块32,所述制冷模块32贴合连接所述放置模块31。具体的,所述放置模块31设置有两个放置腔311,所述两个放置腔311 可以同时放置两个相同规格的试剂瓶或两个不同规格的试剂瓶。当所述采样组件从所述试管内取样后移至两个所述放置腔311内的其中一试剂瓶并与放置于该试剂瓶中的抗原或抗体反应。

79.具体的,所述制冷模块32包括制冷仓321、保温棉322、制冷片323 和制冷风扇324。所述保温棉322设置于所述制冷仓321外并且所述放置模块31收容于所述保温棉322,所述制冷片323设置于所述制冷仓 321内,并且所述制冷片323的冷端贴合所述靠近所述放置腔311的制冷仓321内壁,所述制冷片323的热端朝向所述制冷风扇324,所述制冷风扇324设置于所述制冷仓321背离所述放置模块31的一面。所述制冷仓321通过所述制冷片323制冷并通过所述保温棉322对所述防止模块进行降温与温度保持,所述制冷风扇324则通过将所述制冷片323 的热量进行风冷散热保持所述制冷片323的制冷效果。

80.进一步的,所述制冷片323中内嵌有温控开关(图未示出)和温度传感器(图未示出),所述温控开关和所述温度传感器设置于所述制冷片323的热端,所述温控开关和温度传感器连接所述控制中心23并且所述温控开关还连接所述制冷风扇324。当所述制冷片323的热端温度过高,所述温度传感器将过热信号传递至所述控制中心23,所述控制中心23传递散热信号至所述温控开关,所述温控开关控制增加所述制冷风扇324的转速从而获取更好的散热效果,进而保证防止模块的温度稳定。

81.所述进样器1还包括检测扫码组件15,请参阅图14,所述检测扫码组件15包括:垂直运动组件和旋转扫描组件,所述垂直运动组件和所述旋转扫描组件均连接所述控制机构17。所述旋转扫描组件包括摆臂 151、对射光耦152、旋转电机153、旋转胶套154和扫描板155。所述摆臂151对称设置有两片光耦安装板1511,所述对射光耦152的数量为两个,两个对射光耦152分别安装于两片所述光耦安装板1511上,所述摆臂151还设置有安装通孔(图未示出),所述安装通孔设置于两片所述光耦安装板1511之间,所述旋转电机153通过所述安装通孔安装于所述摆臂151,并且所述旋转电机153的转轴通过所述安装通孔并朝向两片对偶安装板的方向,所述旋转胶套154连接固定于所述旋转电机 153的旋转轴,所述扫描板155设置于所述摆臂151,所述扫描板155 用于扫描运送至扫描板155位置的试管架内是否存在试管。

82.所述垂直运动组件包括检测扫码底板156、垂直导轨157、垂直动力模块158和位置传感器159,所述垂直导轨157设置于所述检测扫码底板156上,所述摆臂151滑动设置于所述垂直导轨157,并且所述摆臂151连接所述垂直动力模块158,所述摆臂151可在所述垂直动力模块158的作用下沿所述垂直导轨157滑动,所述位置传感器159连接所述控制机构17并且所述位置传感器159用于检测所述摆臂151是否运动至预定的试管拾取位置。当所述摆臂151在所述垂直动力模块158的正向动力输出下运动至预定的试管拾取位置,所述传感器将传递信号至所述控制机构17,所述控制机构17停止所述垂直动力模块158工作,此时所述

旋转胶套154套取试管,然后所述控制机构17在预设的时间后对所述动力模块进行动力输出直至所述摆臂151回复起始位置,此时所述旋转电机153转动,所述试管在旋转胶套154的带动下转动,所述对射光耦152对所述试管进行扫码识别,并将信息传递至控制机构17。在本技术实施例中,所述垂直动力模块158采用由步进电机驱动的皮带轮结构,所述摆臂151通过螺栓固定在皮带上。

83.所述进样器1将所述试管架从所述上料区111运送至所述进样区 112,然后所述试管架在所述进样区112运送至所述处理区113的过程中,所述扫码检测机构对所述试管架进行检测,检测所述试管架是否存在试管,若存在试管则对所述试管进行扫码,接着所述采样组件22对试管进行采样并将样本送至所述分析组件21进行样本分析,所述分析组件21将分析数据传递至所述控制中心23。

84.需要说明的是,本实用新型的说明书及其附图中给出了本实用新型的较佳的实施例,但是,本实用新型可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本实用新型内容的额外限制,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本实用新型说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。