1.本实用新型属于蓄水陶粒技术领域,具体涉及陶粒烧成双层网带窑。

背景技术:

2.蓄水陶粒是为建造国家“海绵城市”的一种绿色环保产品,蓄水陶粒采用的原料是湖底淤泥再添加一些秸秆和粘结剂通过混合、造粒、干燥、烧结等工序完成陶粒的生产。陶粒原有的烧结方式是采用传统土窑人工点火、人工翻料烧结。而这种传统烧结方式存在耗费人工工时大、生产效率低下、烧结温度及气氛不可控制等缺陷。

3.因此,现有技术存在如下缺点:1)传统土窑烧结采用人工加料、人工点火、人工翻料,工作量大;2)只能使用间歇式生产,生产效率低下、产量低;3)烧结温度、压力及气氛不可控制;4)产品燃烧的热量不能利用,造成热量浪费;5)烧结产生的烟气及粉尘不可收集,污染空气。

技术实现要素:

4.本实用新型针对现有技术中存在的技术问题,提供可自动烧结陶粒的陶粒烧成双层网带窑。

5.本实用新型解决上述技术问题的技术方案如下:

6.陶粒烧成双层网带窑,包括窑炉、喂料机、传输系统和燃烧系统;所述窑炉的两端分别设置有进料口和出料口;所述喂料机的出口与进料口连通;所述传输系统设置在窑炉内部;物料从进料口进入窑炉内的传输系统,经燃烧系统烧结,并通过传输系统运输,从出料口离开窑炉。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,所述窑炉包括排烟段、烧结段以及冷却段。

9.进一步,所述窑炉设置为十个单元,排烟段占两个单元,所述烧结段占五个单元,所述冷却段占三个单元;相邻的两个单元之间通过螺栓连接,并设置有膨胀缝,所述膨胀缝内填充有纤维毯。

10.进一步,所述传输系统包括进料机构及出料机构;所述出料机构的水平高度低于进料机构的水平高度;所述进料机构包括网带、主动辊筒、从动辊筒以及进料电机;所述网带套设在主动辊筒及从动辊筒外壁;所述进料电机驱动主动辊筒转动,带动网带绕主动辊筒、从动辊筒转动;所述出料机构与进料机构的结构相同;所述进料机构设置在窑炉内的排烟段以及烧结段,所述出料机构设置在冷却段。

11.进一步,所述进料机构还包括包角辊筒以及压紧辊筒。

12.进一步,所述传输系统还包括翻料机构,所述翻料机构设置在进料机构靠近出料机构一端,所述翻料机构包括连接杆以及翻料板,所述连接杆与窑炉内壁转动连接,所述翻料板一端与连接杆连接,另一端对网带上的物料进行翻料。

13.进一步,所述翻料机构还包括底板;所述翻料板设置有两道,且分别设置在连接杆

的两端;两道所述翻料板的另一端分别连接底板的两端;所述底板对网带上的物料进行翻料。

14.进一步,所述燃烧系统包括燃料供应机构、排烟机构及点火机构;所述燃料供应机构包括进气阀;所述进气阀一端与燃气管道连通,另一端与窑炉内部连通;所述排烟机构包括进风口、出风口及烟囱;所述进风口设置在传输系统上方的窑炉的侧壁;所述出风口设置在传输系统下方的窑炉的侧壁;所述进风口处设置有向窑炉内部吹风的鼓风机;所述点火机构包括设置在窑炉内壁的点火枪;所述点火枪交错设置在窑炉的第三至第四单元内。

15.进一步,所述燃烧系统还包括助燃机构,所述助燃机构包括燃烧枪,所述燃烧枪设置在窑炉的第九单元内。

16.进一步,所述燃烧枪设置有多个,且分成两组;两组燃烧枪各自连接独立的脉冲控制仪,且两组燃烧枪间隔设置。

17.本实用新型的有益效果:本实用新型通过喂料机向窑炉的进料口投料,代替人工加料;设置传输系统来实现自动送料;设置燃烧系统对窑炉内的物料进行点火,代替人工点火,实现陶粒烧结的自动化,降低人工工作量。

附图说明

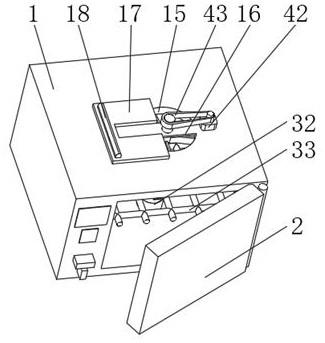

18.图1为本实用新型实施例所述陶粒烧成双层网带窑在垂直方向上的剖面结构示意图;

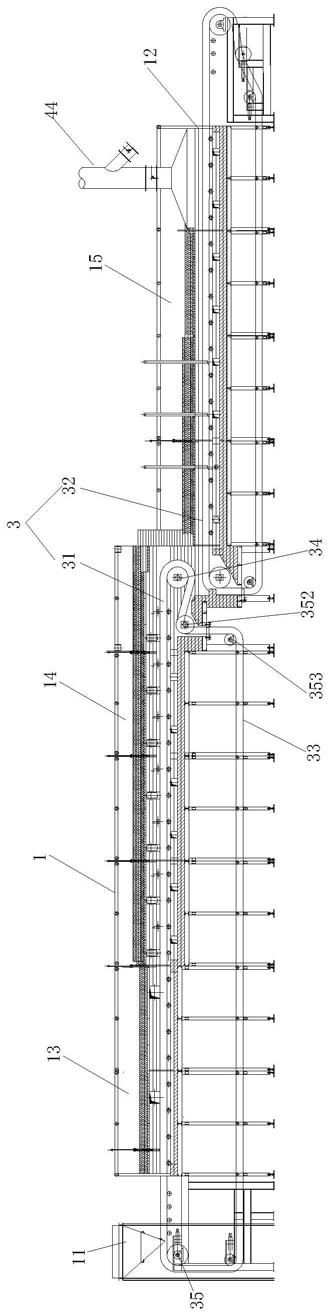

19.图2为本实用新型实施例所述陶粒烧成双层网带窑在水平方向上的结构示意图;

20.图3为本实用新型实施例所述进料机构与出料机构的结构示意图;

21.图4为本实用新型实施例所述出风口与烟囱的结构示意图;

22.图5为本实用新型实施例所述进气阀与点火枪的结构示意图;

23.图6为本实用新型实施例所述燃烧枪的结构示意图;

24.图7为本实用新型实施例所述冷却段的结构示意图;

25.图8为本实用新型实施例所述翻料机构的结构示意图。

26.附图中,各标号所代表的部件列表如下:

27.窑炉1,进料口11,出料口12,传输系统3,排烟段13,烧结段14,冷却段15,进料机构31,出料机构32,网带33,主动辊筒34,从动辊筒35,进料电机36,包角辊筒352,压紧辊筒353,翻料机构37,连接杆371,翻料板372,底板373,进气阀41,进风口42,出风口43,烟囱44,点火枪45,燃烧枪46。

具体实施方式

28.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

29.需要说明的是,除非另有明确规定和限定,术语中“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,还可以是一体成型结构。对于本领域的普通技术人员,可以根据具体情况理解该类术语在本专利中的具体含义。

30.实施例1

31.如图1

‑

图8所示,本实施例所设计的陶粒烧成双层网带窑,包括窑炉1、喂料机、传

输系统3和燃烧系统。所述窑炉1的两端分别设置有进料口11和出料口12;所述喂料机的出口与进料口11连通;所述传输系统3设置在窑炉1内部。物料从进料口11进入窑炉1内的传输系统3,经燃烧系统烧结,并通过传输系统3运输,从出料口12离开窑炉1。

32.通过喂料机向窑炉1的进料口11投料,代替人工加料;设置传输系统3来实现自动送料;设置燃烧系统对窑炉1内的物料进行点火,代替人工点火,实现陶粒烧结的自动化,降低人工工作量。

33.所述窑炉1包括排烟段13、烧结段14以及冷却段15,物料依次经过排烟段13、烧结段14以及冷却段15。

34.所述窑炉1设置为十个单元,排烟段13占两个单元,所述烧结段14占五个单元,所述冷却段15占三个单元;相邻的两个单元之间通过螺栓连接,并设置有膨胀缝,所述膨胀缝内填充有纤维毯。

35.本实施例所述窑炉1长20米,每单元长两米;根据窑炉烧结工艺流程分为三段,即前两个单元为排烟段13、中间五个单元为烧结段14、最后两个单元为冷却段15。

36.本实施例所述窑炉1由金属框架和耐火保温材料砌体经严格的工艺制作而成;金属框架由优质方钢管和型材焊接而成,窑炉1外表镶嵌烤漆装饰钢板;每单元砌体之间预留15mm膨胀缝,用纤维毯填充,钢架之间用螺栓连接。

37.本窑采用平吊顶结构。所述预热段13及冷却段15采用堇青石莫来石吊挂结构,中间采用中空挂板吊挂。有效地控制陶粒的烧成温度及气氛。在窑炉1内部依分区在上火道以及下火道分别设计了多道挡火墙及挡火板,保证窑炉1内气流的稳定性及各温度段得到敏感而有效的控制。

38.所述传输系统3包括进料机构31及出料机构32;所述出料机构32的水平高度低于进料机构31的水平高度。所述进料机构31包括网带33、主动辊筒34、从动辊筒35以及进料电机36。所述网带33套设在主动辊筒34、从动辊筒35外壁;所述进料电机36驱动主动辊筒34转动,带动网带33绕主动辊筒34及从动辊筒35转动;所述出料机构32与进料机构31的结构相同;所述进料机构31设置在窑炉1内的排烟段13以及烧结段14,所述出料机构32设置在冷却段15。

39.通过传输系统3对窑炉1内的物料进行运输,通过设置进料机构31以及出料机构32,使得物料从进料口11进入至进料机构31,接着从进料机构31靠近出料机构32的一端掉落至出料机构32上,出料机构32的水平高度低于进料机构31的水平高度,使得物料在从进料机构31掉落至出料机构32时,物料实现自动翻转,从而代替了人工翻料,既能够使翻料更加均匀,同时也降低了人工消耗量。

40.所述进料机构31还包括包角辊筒352以及压紧辊筒353。通过包角辊筒352以及压紧辊筒353,增大网带33与主动辊筒34的包角,提高网带33与辊筒的摩擦系数,提高传动效率。

41.所述主动辊筒34采用φ400mm的套胶辊筒(12mm耐磨橡胶,耐温120℃,橡胶上雕刻菱形花纹,增加摩擦力),包角辊筒352为φ400mm的碳钢辊筒,压紧辊筒353为φ219mm的碳钢辊筒构成。包角辊筒352配备力矩传感器和张紧电机连锁实行网带33的自动张紧、松开和纠偏功能。

42.所述从动辊筒35包括从动主辊筒和从动副辊筒。所述从动主辊筒采用φ400mm的

314不锈钢材质辊筒,从动副辊筒采用φ219mm的碳钢辊筒。

43.所述网带33是物料承载传输机构,因烧成环境的特殊需要,选用314不锈钢材质,闭合型。网带幅宽1m,网带挡边为130mm*65mm*2.5mm,有效装载高度110mm,网带绕丝3.5mm穿丝4.5mm,螺距15mm,间距30mm,为组合平衡密致型,可以有效装载物料。

44.因网带33为闭合型,上部进料网带承载物料穿过窑炉内部完成焙烧过程,下部返回网带在常温状态。因而网带支撑机构分为炉内部分和炉外回带两个部分。

45.炉内部分:采用间隔托辊托起方式,托辊两端设轴承座引出炉外侧支撑于炉体钢架上,自转结构。全炉内每间隔0.5m安装一根φ60mm*1940mm,314不锈钢采摘托辊(共配置40根)。

46.炉外部分由进料机构31及出料机构32上的承载托辊和回带托辊部分组成。托辊采用自转动,不另设动力。承载托辊采用φ50mm*1940mm,q235材质托辊配套12根。回带托辊均选用φ50mm*800mm,q235材质,间距1m,配套20根设置在窑炉底部,通过固定在炉底的支架承重,方便网带33拖动。

47.所述传输系统3还包括翻料机构37。所述翻料机构37设置在进料机构31靠近出料机构32一端;所述翻料机构37包括连接杆371以及翻料板372,所述连接杆371与窑炉1内壁转动连接,所述翻料板372一端与连接杆371连接,另一端对网带33上的物料进行翻料。

48.所述翻料机构37还包括底板373。所述翻料板372设置有两道,且分别设置在连接杆371的两端;两道所述翻料板372的另一端分别连接底板373的两端;所述底板373对网带33上的物料进行翻料。

49.为了防止产品在烧成过程中相互粘连在一起,除了两层网带33落差翻料以外,在烧成带尾部设置两道翻料板372,翻料板372采用闸板形式插入网带33内,通过网带33载料运行实行连续翻料。

50.所述燃烧系统包括燃料供应机构、排烟机构以及点火机构。所述燃料供应机构包括进气阀41;所述进气阀41一端与燃气管道连通,另一端与窑炉1内部连通。所述排烟机构包括进风口42、出风口43以及烟囱44;所述进风口42设置在传输系统3上方的窑炉1的侧壁;所述出风口43设置在传输系统3下方的窑炉1的侧壁;所述进风口42处设置有向窑炉1内部吹风的鼓风机。所述点火机构包括设置在窑炉1内壁的点火枪45;所述点火枪45交错设置在窑炉1的第三至第四单元内。

51.由于产品的自燃性,在烧成过程中只需将产品引燃而不需要外加热源加热。在窑炉1的内侧壁上6米

‑

10米区间内(处于第三至第四单元内)交错设置4支点火枪45用于引燃产品。

52.每支点火枪45顺着供气方向依次设有手动球阀、燃气供给电磁阀。当出现其中某一支点火枪45出现点火故障时,该支点火枪45的燃气供给电磁阀会关闭并发出声光报警。

53.所述燃烧系统还包括助燃机构,所述助燃机构包括燃烧枪46,所述燃烧枪46设置在窑炉1的第九单元内。

54.所述燃烧枪46设置有多个,且分成两组。两组燃烧枪46各自连接独立的脉冲控制仪,且两组燃烧枪46间隔设置。

55.为防止产品在整个烧成段内不能完全燃烧,在窑炉的第16米

‑

18米区间内(窑炉1的第九单元内)交错设置了8支燃烧枪46用于助燃,使产品能够充分燃烧。每支燃烧枪46设

置有点火点击、火焰检测、切断电磁阀。前四支燃烧枪46与后四支燃烧枪46分别采用独立的脉冲控制仪来实现间歇式点火(间歇时间可调)或者连续式燃烧。每组助燃风支路安装有执行器,依据温度调节助燃风压力及流量,燃气支路安装有空燃比例阀,与助燃风通过导压管与助燃风成比例控制燃气压力及流量,达到调节该区段窑炉温度及烧成气氛。

56.助燃风机装有变频器。

57.本实用新型中未对具体结构做出描述的机构、组件和部件均为现有技术中已经存在的现有结构,可以从市面上直接购买得到。

58.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。