1.本实用新型涉及一种基于超声波检测装置及其检测方法,特别涉及一种基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置。

背景技术:

2.焊缝常规超声检测采用的是脉冲反射技术,其物理原理是脉冲超声在界面(反射体)发生反射现象;其检测原理还包括反射波(回波)能被超声仪器接收到。焊缝超声检测时,探测面是焊缝两侧的母材表面,根据母材厚度和焊接接头的结构,探测面、侧的确定通常有2种情况:单面双侧或双面双侧,单面双侧一般在焊件的一面的双侧用一、二次波检测(如图7所示)。双面双侧一般在焊件的双面的双侧用一次波检测(如图8所示)。任何情况下,声束扫查应覆盖整个检测区域。

3.实际检测过程中,通常由于几何结构的限制(如压力管道焊接接头)通常难以实施双面双侧,因此只能采用单面双侧,因此为提高近表面缺陷的检出率,通常应补充斜探头作近表面缺陷检测。因此常规超声检测需要更换多次探头(如2种k值探头和作近表面缺陷检测的斜探头),检测效率低,成像不直观,而且由于二次波检测时会产生变形波会导致缺陷误判。对于晶粒粗大的材料例如奥氏体不锈钢材料的焊缝,或者是声衰减严重的材料例如聚乙烯材料,或者是试板厚度大声程长,这些情况下,一次波无法在单探头单次检测中完全覆盖,二次波检测则会形成很多变形波模态,难以区分分辨。

4.采用超声相控阵技术可增强检测的实时性和直观性,特别是全聚焦超声相控阵技术,采用基于全矩阵数据采集,与常规超声相比,发射和接收的总能量更大,检测灵敏度和可靠性更高。另外基于探头阵元尺寸小、扩散角大,全聚焦相控阵在工件中建立的声场的能量(声压)分布更均匀,声压变化平缓,有效声场覆盖范围更大,检测效率高。因此全聚焦相控阵声场的近场区小,表面检测盲区更小,但通常情况下全聚焦相控阵采用横波斜入射检测焊缝,

5.由于阵元尺寸小、扩散角大,产生变型波的概率增大,此外,二次波法由于声束路径的变化在检测图像的其它地方也出现了很多幅值较大的回波信号,因此在实际检测过程中会产生多种伪缺陷,干扰对焊缝质量的判别。

技术实现要素:

6.本实用新型所要解决的技术问题是:克服现有技术中的不足,提出一种基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置,该装置应全面覆盖焊缝待检测区域,从而实现单个探头对焊缝的全面检测;并且具有快速、高灵敏度的特点。

7.为解决该技术问题,本实用新型提出的技术方案是:

8.一种基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置,包括安装在探头外壳内的相控阵线阵、楔块、声匹配层、保护薄膜以及阻尼块,相控阵线阵通过导线与外部保持信号导通;其特征在于:所述楔块为双斜面楔块,所述相控阵线阵为前后相接

地连接在阻尼块的下表面的一维小角度相控阵线阵与一维大角度相控阵线阵,所述双斜面楔块位于探头装置的下部且其顶端的双斜面与一维小角度相控阵线阵阵面(所有阵元晶片平面)与一维大角度相控阵线阵阵面相适合,双斜面楔块与阻尼块的前侧还安装有吸收块;且有:

[0009]0°

<α2<α1<90

°

[0010]

式中:α1为一维大角度相控阵线阵的入射角;

[0011]

α2为一维小角度相控阵线阵的入射角。

[0012]

所述双斜面楔块与一维小角度相控阵线阵及一维大角度相控阵线阵之间安装有声匹配层。

[0013]

所述相控阵线阵采用的阵元晶片均为矩形晶片。

[0014]

所述双斜面楔块的底端为保护薄膜。

[0015]

所述的阵元晶片声束半扩散角按以下步骤进行设计:

[0016]

1)计算公式

[0017]

θ

‑

20db

=arcsin(0.74λ/d)

‑

20db情况下;

[0018]

θ

‑

6db

=arcsin(0.44λ/d)

‑

6db情况下;

[0019]

θ

‑

3db

=25(λ/d)

‑

3db情况下;

[0020]

其中,λ—波长,d—阵元晶片宽度;

[0021]

2)设计方法

[0022]

一维小角度相控阵线阵设计

[0023]

利用主声束、声束半扩散角覆盖所有检测区域,控制主声束两侧的半扩散角覆盖焊接接头焊缝下表面,并尽量覆盖焊缝上表面,以争取达到最优声场响应;

[0024]

一维大角度相控阵线阵设计

[0025]

利用主声束、半扩散角覆盖所有检测区域,控制主声束两侧的半扩散角覆盖焊接接头焊缝上表面,尽量覆盖焊缝下表面;

[0026]

3)采用

‑

3db情况下的计算公式,计算获得一维小角度相控阵线阵与一维大角度相控阵线阵在

‑

3db情况下的半扩散角;根据计算结果,比较确认大角度相控阵线阵与小角度相控阵线阵是否已经全面覆盖焊缝上下表面以及焊缝下底面余高,如果通过比较确认已全部覆盖,根据波衍射规律,2个双线阵的衍射波可以检测到焊缝上表面的余高,设计完成;

[0027]

如果通过比较确认,大角度相控阵线阵与小角度相控阵线阵的主声束和半扩散角组合并没有完全覆盖焊缝上下表面以及焊缝下底面余高,则需重新计算,采用比

‑

3db更低db数的半扩散角计算公式,获取大角度相控阵线阵与小角度相控阵线阵更大的半扩散角,然后继续比较确认;反复这一循环步骤,直至确认主声束和半扩散角组合全面覆盖焊缝上下表面以及焊缝下底面余高为止。

[0028]

所述步骤3)中的比较确认,是人工作图观察确认。

[0029]

采用基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置检测对接焊缝的方法,按以下步骤进行:

[0030]

1)分别采用以小角度相控阵线阵,或大角度相控阵线阵对对接焊缝进行全矩阵数据采集,所有采集数据均由超声波检测仪进行处理,获得两个目标区检测图像;

[0031]

2)对得到的2个线阵探头的检测图像,由超声波检测仪进行处理合成处理;对重叠

部分的图像采用响应叠加取平均值;合成后的图像即为焊缝缺陷检测图像。

[0032]

数据采集处理过程中,探头不需要移动;

[0033]

本实用新型的有益效果是:

[0034]

1)本实用新型提出一种基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵检测装置,该装置采用了两个不同角度的线阵组合,利用两个线阵的主声束和半扩散角在仅采用一次波的情况下就可以全面覆盖焊缝待检测区域,从而实现单个探头对焊缝的全面检测。

[0035]

2)本实用新型提出的基于一次直射纵波和双线阵的探头设计方法及其与全聚焦检测方法的结合,在仅采用一次波的情况下,实现了针对声衰减明显的焊缝的全面、快速、高灵敏度的检测,避免了二次波和波型转换等带来的大量干扰因素,充分利用了一次纵波的强穿透力,提高了检测人员工作效率,降低了检测评估难度和技术应用门槛,减少了人力成本。

[0036]

3)本实用新型提出的检测方法,能获得更广的有效检测范围和更高的缺陷分辨力,显著提高焊缝区域的成像质量。

附图说明

[0037]

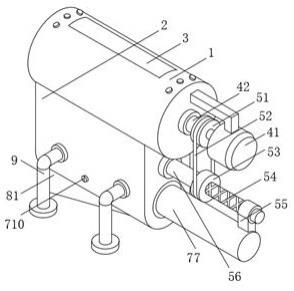

图1为本实用新型实施例中探头装置放大结构示意图。

[0038]

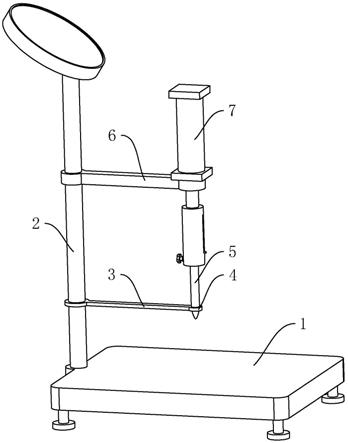

图2为本实用新型实施例中探头结构及其与待测工件的关系图。

[0039]

图3为本实用新型实施例中小角度线阵的主声束和半扩散角范围示意图。

[0040]

图4为本实用新型实施例中大角度线阵的主声束和半扩散角范围示意图。

[0041]

图5为本实用新型实施例中成像计算示意图。

[0042]

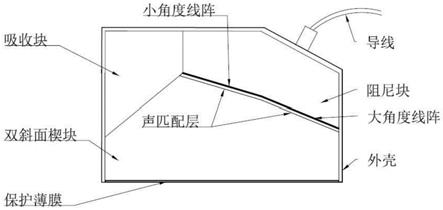

图6为本实用新型实施例中超声声束覆盖示意图。

[0043]

图7为单面双侧探测示意图。

[0044]

图8为双面双侧探测示意图。

具体实施方式

[0045]

以下结合附图所示实施例进一步说明。

[0046]

1、本实用新型提供的基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置(结构如图1所示),包括一维小角度相控阵线阵、一维大角度相控阵线阵、双斜面楔块、声匹配层、保护薄膜、吸收块、阻尼块、导线、探头外壳等组成。其中阵元晶片为矩形晶片。所述一维小角度相控阵线阵与一维大角度相控阵线阵前后相接地连接在阻尼块的下表面;所述双斜面楔块位于探头装置的下部且其顶端的双斜面,其中一个斜面与一维小角度相控阵线阵阵面相适合,另一个斜面与一维大角度相控阵线阵阵面相适合,双斜面楔块与阻尼块的前侧还安装有吸收块;且有:

[0047]0°

<α2<α1<90

°

[0048]

式中:α1为一维大角度相控阵线阵的入射角;

[0049]

α2为一维小角度相控阵线阵的入射角。

[0050]

2、本实施例所述基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置,其中的阵元晶片声束半扩散角按以下步骤进行设计:

[0051]

1)一维小角度相控阵线阵设计

[0052]

目标是利用主声束、声束半扩散角覆盖所有检测区域,控制两侧的半扩散角覆盖焊接接头下表面,尽量覆盖上表面,达到最优声场响应。

[0053]

计算一维小角度相控阵线矩形阵元晶片的声束半扩散角:

[0054]

θ

‑

3db

=25(λ/d)

‑

3db情况下;

[0055]

其中,λ波长按c/f计算,c取值5800m/s,f频率为5mhz,λ为1.16mm;d晶片宽度取0.9mm。

[0056]

根据

‑

3db情况下采用的计算公式,计算获得半扩散角θ

‑

3db

为32.2

°

。

[0057]

2)一维大角度相控阵线阵设计

[0058]

目标是利用主声束、扩散角覆盖所有检测区域,控制扩散角覆盖焊接接头上表面,尽量覆盖下表面。

[0059]

计算一维大角度相控阵线矩形阵元晶片的声束半扩散角:

[0060]

θ

‑

3db

=25(λ/d)

‑

3db情况下;

[0061]

其中,λ波长按c/f计算,c取值5800m/s,f频率为5mhz,λ为1.16mm;d晶片宽度取0.9mm。

[0062]

‑

3db情况下的计算公式,计算获得扩散角θ

‑

3db

为32.2

°

。

[0063]

3)利用2)和3)的计算结果作图,如图6所示。

[0064]

经过确认,大角度相控阵线阵与小角度相控阵线阵的主声束和

‑

3db半扩散角已全面覆盖焊缝上下表面以及焊缝下底面余高,根据波衍射规律,2个双线阵的衍射波可以检测到焊缝上表面的余高(焊缝表面两焊趾连线上的那部分金属高度)。至此,组合探头就利用主声束和半扩散角完成了整个焊缝全区域的覆盖检测,探头阵列的主要参数设计确认完毕,可以实现焊缝近表面缺陷全检,以及用波衍射可检焊缝余高缺陷。

[0065]

3、采用前述基于一次直射纵波和双线阵的对接焊缝全聚焦超声相控阵探头装置,利用超声相控阵全聚焦方法检测(包括信号反射、接收与处理)对接焊缝。

[0066]

以小角度相控阵线阵为例。首先进行全矩阵数据采集,以阵元数64个的线阵探头为例,首先激发探头的第一个阵元发射超声波,所有阵元都接收超声回波信号并保存;然后依次激发其它阵元发射超声波,所有阵元都接收回波依次存储

……

直至最后一个阵元激发完,所有阵元接收完,得到一个64

×

64=4096个a扫信号的数据集。然后由超声波检测仪进行数据成像,在探头前方的焊缝中设置一个目标区,如图5所示,目标区包含若干个(例如65536个)像素点,也就是信号聚焦点。将接收到4096个回波信号(a扫)对每一个像素点进行聚焦计算和叠加平均处理。以点(x,z)为例,为得到该点的超声回波幅度值,将全矩阵数据集的所有信号在该点处进行叠加。该点幅值i(x,z)可表示为:

[0067][0068]

式中,e

xi,xj

(t

i,j

(x,z))为i阵元发射、j阵元接收的超声信号叠加到(x,z)位置的幅值;t

i,j

(x,z)为声波从阵元i发射到聚焦点(x,z)并从该点返回到阵元j所需的延迟时间。t

i,j

(x,z)可表示为:

[0069]

其中:x

i

、x

j

分别为发射阵元和接收阵元的横坐标;z

i

,z

j

分别为发射、接收阵元的纵坐标;x

t

,x

r

分别为发射、接收声束在界面折射点的横坐标;c1,c2分别为楔块中纵波声速和试块内的纵波声速。

[0070]

当全部像素点处理完成后即形成目标区图像(以上相控阵线阵数据采集及处理方法为公知方法)。

[0071]

至此,小角度相控阵线阵数据采集、图像处理完毕。

[0072]

再采用大角度相控阵线阵进行同样的数据采集与处理。

[0073]

数据采集处理过程中,探头不需要移动,处理得到的2个线阵探头的检测图像,进行合成,对重叠部分的图像采用响应叠加取平均值来表示。

[0074]

合成后的图像即为焊缝缺陷检测图像。整个检测过程完成。

[0075]

最后,需要注意的是,以上列举的仅是本实用新型的一个具体实施案例,并非对本实用新型做任何形式上的限制。显然,本实用新型不限于以上实施例,还可以有很多变形。例如,采用不同角度的线阵组合,采用不同声速属性的楔块与待测物体的配合,采用全聚焦信号处理方法的优化等等。本领域的普通技术人员能从本实用新型公开的内容中直接导出或联想到的所有变形,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。