1.本发明属于精密加工技术领域,涉及一种蜂窝状梯型波纹换热板构件的制备方法。

背景技术:

2.换热蜂窝结构件由外环、换热蜂窝组件和进出水法兰管三部分零件组成。由于这三部分零件为异质零件,所以将其成型并装配为整体产品的难度是非常大的。其中,换热蜂窝组件是由高强高导铜合金和奥氏体型不锈钢经过真空钎焊焊接成型,而外环及进出水法兰管是由奥氏体型不锈钢经过真空钎焊和氩弧焊结合的方式焊接成型的,在加工过程中的难度之大可想而知。

3.并且,应用于高温高压环境工况下的换热蜂窝结构件,其内部具有复杂流道腔体结构,所以对流道及腔体要求也极为严格,需要耐压5mpa。

技术实现要素:

4.本发明在于提供一种蜂窝状梯型波纹换热板构件的制备方法,用于实现蜂窝状梯型波纹换热板构件外环进出水流道的焊接成型,保证产品的质量要求。

5.本发明是通过以下技术方案来实现的:一种蜂窝状梯型波纹换热板构件的制备方法,包括以下步骤:1)在换热蜂窝组件中的环槽件外侧预置粘带钎料,然后将所述环槽件装配到所述外环的内圆中,再利用工装将所述环槽件与外环压紧,并入炉通过真空钎焊焊接在一起;2)将毛料线切割为板状,在板状毛料的中部线切割出贯穿所述板状毛料厚度且与所述换热蜂窝组件的对接头相适应的方槽,并且沿所述方槽的深度方向在所述方槽的上端、中部以及下端分别往外扩出加强槽,再在所述板状毛料的一侧线切割出分布于所述方槽两侧且与所述方槽平行的两个条形钎料槽,制得加强板;将毛料线切割为中心具有对接部的板状,制得镶块;精加工所述外环的对接口,然后在环槽件的内侧铣加工出与所述加强板相适应的沉台;3)给方槽的加强槽内预置膏状钎料,并给所述方槽的内壁点焊箔带钎料,然后给所述两个条形钎料槽内分别预置膏状钎料、给所述加强板具有条形钎料槽的一侧表面粘贴粘带钎料;将所述加强板具有条形钎料槽的一侧朝外套接在所述装配到所述换热蜂窝组件中的对接头上,再将所述所述换热蜂窝组件中的中间件装配到所述环槽件之中,并调整所述对接头与对接口至对接状态;最后将所述镶块分别嵌到所述对接头与对接口之间对接处的上端和下端,以形成用于通过冷却介质的流道空腔;4)利用夹具固定所述换热蜂窝组件,并压紧所述加强板和镶块,然后入炉通过真空钎焊焊接在一起;将进出口法兰管装配到所述外环的外圆上,并通过氩弧焊焊接在一起,得到蜂窝状梯型波纹换热板构件。

6.所述步骤2)中的两个所述条形钎料槽以所述方槽为中线,对称地分设于所述方槽的两侧,且所述条形钎料槽的长度与所述方槽的长度一致;所述条形钎料槽的宽度为2mm,深度为1.2mm。

7.所述步骤3)中所述换热蜂窝组件中的中间件的制备过程为:将毛料线切割成在宽度方向上具有120

°

折角且具有底部的条形件,在所述条形件折线处的外侧线切出凸起的连接部;给所述条形件的两边外侧线切割出对称的侧壁钎料槽,并所述条形件的底部线切割出相适应的底部钎料槽,然后将三个所述条形件自连接部处拼接形成顶部开口、底部封闭的三通接头体;将毛料线切割成对所述三通接头体顶部相适应的接头盖;给所述三通接头体的内壁、侧壁钎料槽、底部钎料槽,以及接头盖的内壁分别预置钎料,然后将所述三通接头体自下方插入到蜂窝壁之间,将所述接头盖自上方盖设在所述三通接头体的顶端,通过真空钎焊焊接在一起,即得所述换热蜂窝组件中的中间件。

8.所述蜂窝壁的制备方法为:对毛料精铣加工,利用电火花在所述毛料上打孔后,线切割出回字形方框的内腔和外周形状,然后去除表面毛刺并打磨去除电烧蚀层,再对所述内腔进行抛光处理,得到外隔板;对坯料精铣加工,再根据尺寸要求在所述坯料上线切割出波纹形状,去除表面毛刺并打磨去除电烧蚀层,抛光处理表面,得到波纹片;对上述得到的所述外隔板和波纹片进行清洗处理,再通过点焊处理在所述波纹片的表面预置0.05mm的非晶态箔状钎料,然后将所述波纹片连同钎料一同压装进所述外隔板的内腔中后,利用压板工装将所述外隔板压紧,通过高温真空钎焊处理将所述波纹片焊接在所述外隔板内腔中,得到蜂窝壁。

9.沿长度方向给所述三通接头体的内壁预置0.05mm厚度的箔带钎料,并给所述三通接头体的侧壁钎料槽和底部钎料槽均预置膏状钎料;给所述接头盖的内壁预置0.1mm厚度的粘带钎料。

10.所述真空钎焊的具体操作为:打开炉门,将装配好的工件连同工装一并置于真空钎焊炉有效均温区,随即关好炉门;冷态抽真空,使炉内真空度达到5

×

10

‑2pa,工作真空度为8

×

10

‑2pa;以90℃/h的速率加热到450℃,保温30min;再以120℃/h的速率加热到950℃,保温480min;以150℃/h的速率加热到1010℃~1050℃温度范围内进行钎焊并保温30min;钎焊完成后随炉真空冷却600℃,充填高纯氩气使炉内压力达到8

×

104pa后,启动风扇冷却至65℃出炉。

11.在所述真空钎焊完成后,通过目视检验钎缝的完整度;如检验达到标准,则进行根据设计尺寸进行精加工处理;如检验达不到标准,则进行补钎处理直至达到标准。

12.所述步骤3)中给所述方槽内壁点焊0.05mm厚度的箔带钎料、并在表面粘贴0.1mm厚度的粘带钎料。

13.所述步骤4)之后还包括,在试验介质为纯净水、压力为5mpa、时间为10min的条件下,对得到的所述蜂窝状梯型波纹换热板构件进行压力试验,要求所述蜂窝状梯型波纹换热板构件无变形、无渗漏。

14.对通过压力试验的所述蜂窝状梯型波纹换热板构件进行精加工及喷涂加工。

15.与现有技术相比,本发明的有益效果是:本发明给换热蜂窝组件中的对接头和外环中的对接口的对接处,增设能够增大钎焊面积的加强板,该加强板中部具有与对接头相适应的方槽,在方槽的相邻位置处还对称设置有与该方槽走向一致的钎料槽;其中,为了保证产品的耐压性能,沿所述方槽的深度方向在所述方槽的上端、中部以及下端分别往外扩出加强槽,以增设钎料铺设的空间,可以对钎焊后间隙大的钎缝进行补充,最终增加钎焊强度,有效地解决原先插接接头处不易预置钎料,以致无法填满钎缝的问题。

16.在加强板的方槽内壁、加强槽、条形钎料槽以及表面预置钎料后,将加强板具有条形钎料槽的一侧朝外,然后套接在对接头上;再在对接头与对接口之间的对接处的上下端装配上镶块,通过真空钎焊的焊接方式,将换热蜂窝组件、加强板、镶块和外环焊接在一起,得到的换热蜂窝构件能够满足产品的设计要求,通过5mpa的压力试验。经过上述操作不但能使工件之间的钎缝达到设计强度要求,并且不会对材料强度有过大损失。

17.另外,为了解决大件变形的问题,给三通接头体上留有足够长的搭接,装配时方能到底,确保其膨胀可伸长而不致变形;为了克服搭接长度长对钎料填充带来的难度,所以又通过给三通接头体的侧壁和底部预置钎料的方式来解决。

附图说明

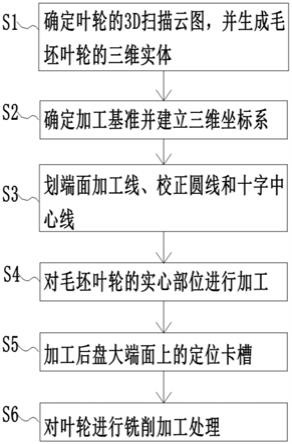

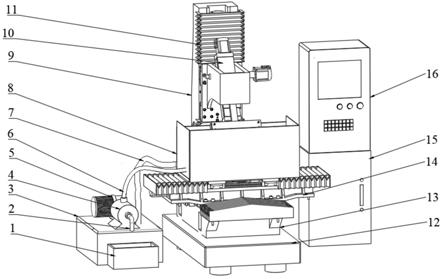

18.图1为本发明中待焊接成型得蜂窝状梯型波纹换热板构件的结构示意图;图1a为图1的a

‑

a剖视图;图1b为图1的b

‑

b剖视图;图1c为图1的c

‑

c剖视图;图1d为图1的d

‑

d剖视图;图2为本发明中换热蜂窝组件的结构示意图;图2a为图2的a

‑

a剖视图;图3为本发明中外环的结构示意图;图3a为图3的a处放大示意图;图4为现有技术中三通接头体及接头盖的组合结构示意图;图4a为图4的a

‑

a剖视图;图4b为图4的b处放大示意图;图5为本发明中加强板的结构示意图;图5a为图5的a

‑

a剖视图;图5b为图5的b

‑

b剖视图;图6为本发明中三通接头体的结构示意图;图6a为图6的a

‑

a剖视图;图6b为图6的b

‑

b剖视分解图;图7为本发明中接头盖的结构示意图;图8为本发明中环槽件装配示意图;图8a为图8的a

‑

a剖视图;

图8b为图8a的b处放大示意图;图9为本发明中加强板的装配局部示意图。

19.图中,1

‑

外环、11

‑

对接口,2

‑

换热蜂窝组件、21

‑

环槽件、22

‑

三通接头体、23

‑

接头盖、24

‑

蜂窝壁、25

‑

对接头,3

‑

进出口法兰管,4

‑

加强板、5

‑

镶块。

具体实施方式

20.下面结合附图对本发明进行详细的说明。

21.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.本发明提供一种蜂窝状梯型波纹换热板构件的制备方法,蜂窝状梯型波纹换热板构件的结构如图1、图1a、图1b、图1c和图1d所示,包括以下操作步骤:一种蜂窝状梯型波纹换热板构件的制备方法,包括以下步骤:1)在换热蜂窝组件2中的环槽件21外侧预置粘带钎料,然后将所述环槽件21装配到所述外环1的内圆中,再利用工装将所述环槽件21与外环1压紧,并入炉通过真空钎焊焊接在一起。

25.2)将毛料线切割为板状,在板状毛料的中部线切割出贯穿所述板状毛料厚度且与所述换热蜂窝组件2的对接头25相适应的方槽,并且沿所述方槽的深度方向在所述方槽的上端、中部以及下端分别往外扩出加强槽,再在所述板状毛料的一侧线切割出分布于所述方槽两侧且与所述方槽平行的两个条形钎料槽,制得加强板4;将毛料线切割为中心具有对接部的板状,制得镶块5;精加工所述外环1的对接口11,然后在环槽件21的内侧铣加工出与所述加强板4相适应的沉台。

26.3)给方槽的加强槽内预置膏状钎料,并给所述方槽的内壁点焊箔带钎料,然后给所述两个条形钎料槽内分别预置膏状钎料、给所述加强板4具有条形钎料槽的一侧表面粘贴粘带钎料;将所述加强板4具有条形钎料槽的一侧朝外套接在所述装配到所述换热蜂窝组件2中的对接头25上,再将所述所述换热蜂窝组件2中的中间件装配到所述环槽件21之中,并调整所述对接头25与对接口11至对接状态;最后将所述镶块5分别嵌到所述对接头25与对接口11之间对接处的上端和下端,以形成用于通过冷却介质的流道空腔。

27.4)利用夹具固定所述换热蜂窝组件2,并压紧所述加强板4和镶块5,然后入炉通过

真空钎焊焊接在一起;将进出口法兰管3装配到所述外环1的外圆上,并通过氩弧焊焊接在一起,得到蜂窝状梯型波纹换热板构件。

28.本发明给换热蜂窝组件2中的对接头25和外环1中的对接口11的对接处,增设能够增大钎焊面积的加强板4,该加强板4中部具有与对接头25相适应的方槽,在方槽的相邻位置处还对称设置有与该方槽走向一致的钎料槽;其中,为了保证产品的耐压性能,沿所述方槽的深度方向在所述方槽的上端、中部以及下端分别往外扩出加强槽,以增设钎料铺设的空间,可以对钎焊后间隙大的钎缝进行补充,最终增加钎焊强度,有效地以解决原先插接接头处不易预置的钎料,以致无法填满钎缝的问题。在加强板4的方槽内壁、加强槽、条形钎料槽以及表面预置钎料后,将加强板4具有条形钎料槽的一侧朝外,然后套接在对接头25上;再在对接头25与对接口11之间的对接处的上下端装配上镶块5,通过真空钎焊的焊接方式,将换热蜂窝组件2、加强板4、镶块5和外环1焊接在一起,得到的换热蜂窝构件能够满足产品的设计要求,通过5mpa的压力试验。经过上述操作不但能使工件之间的钎缝达到设计强度要求,并且不会对材料强度有过大损失。另外,为了解决大件变形的问题,给三通接头体上留有足够长的搭接,装配时方能到底,确保其膨胀可伸长而不致变形;为了克服搭接长度长对钎料填充带来的难度,所以又通过给三通接头体的侧壁和底部预置钎料的方式来解决。

29.参见图2、2a和图3、3a,由于换热蜂窝组件2中的对接头25与外环1中的对接口11为搭接钎缝,钎料无法预置,所以接头强度无法保证。针对此工艺难点,本发明中给该对接头25与对接口11的对接处增加加强板4和镶块5,如图5、图5a、图5b和图9所示,且给加强板4的待钎面上增加两个对称设置的条形钎料槽,以便于钎料预置,对钎焊后的钎缝钎料进行补充。

30.优选的,所述步骤2)中的两个所述条形钎料槽以所述方槽为中线,对称地分设于所述方槽的两侧,且所述条形钎料槽的长度与所述方槽的长度一致;所述条形钎料槽的宽度为2mm,深度为1.2mm。

31.并且,换热蜂窝组件2的材质为铜合金,外环1的材质为奥氏体型不锈钢涉及到异种材质;而外环1的质量为505.2kg,换热蜂窝组件2的质量为25kg涉及到异质零件。故而对其之间的钎缝强度要求高且焊接过程不能对材料强度有过大损失,所以这又对钎焊工艺参数的制定提出了较高的要求。而现有技术中,如图4、图4a和图4b所示,换热蜂窝组件2中三通接头(即三通接头体22与接头盖23的组装件)里钎料无法预置,钎焊间隙无法控制。针对此工艺难点,本发明中对三通接头的结构进行以下调整,将三通接头分为三通接头体22和接头盖23,参见图6、图6a、图6b和图7。

32.所述步骤3)中所述换热蜂窝组件2中的中间件的制备过程为:将毛料线切割成在宽度方向上具有120

°

折角且具有底部的条形件,在所述条形件折线处的外侧线切出凸起的连接部;给所述条形件的两边外侧线切割出对称的侧壁钎料槽,并所述条形件的底部线切割出相适应的底部钎料槽,然后将三个所述条形件自连接部处拼接形成顶部开口、底部封闭的三通接头体22;将毛料线切割成对所述三通接头体22顶部相适应的接头盖23;给所述三通接头体22的内壁、侧壁钎料槽、底部钎料槽,以及接头盖23的内壁分别预置钎料,然后将所述三通接头体22自下方插入到蜂窝壁24之间,将所述接头盖23自上方盖设在所述三通接头体22的顶端,通过真空钎焊焊接在一起,即得所述换热蜂窝组件2中的

中间件。

33.具体地,所述蜂窝壁的制备方法为:对毛料精铣加工,利用电火花在所述毛料上打孔后,线切割出回字形方框的内腔和外周形状,然后去除表面毛刺并打磨去除电烧蚀层,再对所述内腔进行抛光处理,得到外隔板;对坯料精铣加工,再根据尺寸要求在所述坯料上线切割出波纹形状,去除表面毛刺并打磨去除电烧蚀层,抛光处理表面,得到波纹片,其波纹形状为梯形;对上述得到的所述外隔板和波纹片进行清洗处理,再通过点焊处理在所述波纹片的表面预置0.05mm的非晶态箔状钎料,然后将所述波纹片连同钎料一同压装进所述外隔板的内腔中后,利用压板工装将所述外隔板压紧,通过高温真空钎焊处理将所述波纹片焊接在所述外隔板内腔中,得到蜂窝壁。该蜂窝壁又名波纹片夹层隔板组件,梯形的波纹片形状能够增大钎焊面积,进而能够使产品整体很好地满足内压实验要求。

34.沿长度方向给所述三通接头体22的内壁预置0.05mm厚度的箔带钎料,并给所述三通接头体的侧壁钎料槽和底部钎料槽均预置膏状钎料;给所述接头盖23的内壁预置0.1mm厚度的粘带钎料。

35.所述真空钎焊的具体操作为:打开炉门,将装配好的工件连同工装一并置于真空钎焊炉有效均温区,随即关好炉门;冷态抽真空,使炉内真空度达到5

×

10

‑2pa,工作真空度为8

×

10

‑2pa;以90℃/h的速率加热到450℃,保温30min;再以120℃/h的速率加热到950℃,保温480min;以150℃/h的速率加热到1010℃~1050℃温度范围内进行钎焊并保温30min;钎焊完成后随炉真空冷却600℃,充填高纯氩气使炉内压力达到8

×

104pa后,启动风扇冷却至65℃出炉。

36.在所述真空钎焊完成后,通过目视检验钎缝的完整度;如检验达到标准,则进行根据设计尺寸进行精加工处理;如检验达不到标准,则进行补钎处理直至达到标准。

37.所述步骤3)中给所述方槽内壁点焊0.05mm厚度的箔带钎料、并在表面粘贴0.1mm厚度的粘带钎料。

38.所述步骤4)之后还包括,在试验介质为纯净水、压力为5mpa、时间为10min的条件下,对得到的所述蜂窝状梯型波纹换热板构件进行压力试验,要求所述蜂窝状梯型波纹换热板构件无变形、无渗漏。

39.对通过压力试验的所述蜂窝状梯型波纹换热板构件进行精加工及喷涂加工。

实施例

40.本实施例提供一种蜂窝状梯型波纹换热板构件的制备方法,具体操作过程如下,将外环1及换热蜂窝组件2中的环槽件21加工完成后,预置0.1mm粘带钎料先组装为图8、图8a和图8b所示状态,工装压紧并入炉真空钎焊。

41.将外环1、环槽件21及工装组装完成后,按以下参数入炉真空钎焊:冷态真空度5

×

10

‑2/pa,工作真空度8

×

10

‑2/pa;以90℃/h的速率加热至450℃,保持30min;以120℃/h的速率加热至950℃,保持480min;以150℃/h的速率加热至1015℃~1050开始vb焊,保持30min;加热结束后随炉真空

冷却至600℃,向炉内填充高纯氩气;使炉内压力达到8

×

104/pa后启动风扇冷却至65℃以下出炉。

42.真空钎焊结束后,目视检验钎缝的完整度。

43.由于经过真空钎焊后,工件难免会产生一定程度的变形。所以还需要对工件进行精加工,尤其是对外环1上对接口11的位置处进行调整,以满足设计需求。

44.为了更好地配合,在环槽件21与加强板4配合的一侧线切出相适应的沉台。

45.给加强板4上预置钎料,预置钎料完成套在换热蜂窝组件2中的对接头25外侧;然后将换热蜂窝组件2中的中间件装配到环槽件21中,并在对接头25与对接口11的对接处的上下端分别装配上镶块5。

46.给三通接头体22以及接头盖23上预置钎料,预置钎料完成后,三通接头体22从下部插入换热蜂窝壁24与接头盖23组装成换热蜂窝组件2。

47.利用夹具固定三通接头,固定换热蜂窝组件2,压紧加强板4和镶块5,如图9所示,组装完成后,按以下参数入炉真空钎焊:冷态真空度5

×

10

‑2/pa,工作真空度8

×

10

‑2/pa;以90℃/h的速率加热至450℃,保持30min;以120℃/h的速率加热至950℃,保持480min;以150℃/h的速率加热至1010℃~1050开始vb焊,保持30min;加热结束后随炉真空冷却至600℃,向炉内填充高纯氩气使炉内压力达到8

×

104/pa后启动风扇冷却至65℃以下出炉。

48.真空钎焊结束后,目视检验钎缝的完整度。

49.通过对产品进行压力试验来检测换热蜂窝构件合格与否,具体操作条件为试验介质为纯净水、压力为5mpa、时间为10min。要求蜂窝组件无变形,无渗漏,则为检测合格。

50.对压力试验检测合格的产品再进行精加工及喷涂加工。

51.上述方法实现了换热蜂窝构件的制造,满足5mpa的设计要求,并经过多次实际试验使用,满足产品的使用要求。

52.本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。