一种新型3d彩涂板及其制备方法

技术领域

1.本发明涉及彩涂板领域,具体涉及一种新型3d彩涂板及其制备方法。

背景技术:

2.彩涂板是以冷轧钢板和镀锌钢板为基板,经过表面预处理,以辊涂法涂上涂料,经过烘烤和冷却而制成的产品,由于涂层可以有各种不同的颜色,习惯上把涂层钢板叫做彩色涂层钢板。彩涂板是当今世界钢铁企业板材深加工的终极产品,具有轻质、美观等特点及良好的防腐蚀性能,广泛应用于建筑、轻工、家电等行业。

3.目前国内的3d板一般用表面带有3d纹理的膜通过黏合的方式与基板进行复合,彩膜复合为保证覆膜的表面质量效果,避免膜皱和有橘皮缺陷,常规生产线速只有15m/min,其生产效率慢,而且价格昂贵,普通的网纹漆虽有3d效果,但是颜色只有一色,且无纹理,无法满足家电丰富的色彩及纹理的要求。

技术实现要素:

4.鉴于所述问题,提出了本发明以便提供克服所述问题或者至少部分地解决所述问题的一种新型3d彩涂板及其制备方法,包括:

5.一种新型3d彩涂板的制备方法,包括如下步骤:

6.s1基板开卷;

7.s2将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,并将所述基板置于第一预设条件下进行第一次漆面固化;

8.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,并将所述基板置于第二预设条件下进行第二次漆面固化;

9.s4使用特殊纹理的凹版版辊,用油墨将凹版版辊的纹理转移到胶辊上,然后胶辊将纹理印刷到第二次漆面固化后的所述基板的上表面,并将所述基板置于第三预设条件下进行第三次漆面固化;

10.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,并将所述基板置于第四预设条件下进行第四次漆面固化;

11.s6在第四次漆面固化后的所述基板的上表面的预设区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,并将所述基板置于第四预设条件下进行第五次漆面固化。

12.进一步地,还包括步骤:对所述基板进行预处理;

13.其中,所述预处理步骤包括:

14.通过碱性脱脂剂除去所述基板表面的油脂及杂物;

15.通过钝化工序在所述基板表面形成氧化膜层。

16.进一步地,所述通过碱性脱脂剂除去所述基板表面的油脂及杂物的步骤,包括:

17.通过脱脂温度在30

‑

60℃、脱脂点数在10

‑

16pt的碱性脱脂剂除去所述基板表面的油脂及杂物。

18.进一步地,所述通过钝化工序在所述基板表面形成氧化膜层的步骤,包括:

19.通过钝化点数在20

‑

30pt、固化温度在60

‑

120℃的钝化液浸泡所述基板表面,在所述基板表面形成一层氧化膜层。

20.进一步地,所述第一预设条件为固化温度:216

‑

224℃,固化时间20

‑

80s;所述第二预设条件为固化温度:216

‑

232℃,固化时间20

‑

80s;所述第三预设条件为固化温度:30

‑

50℃,固化时间2

‑

5s;所述第四预设条件为固化温度:216

‑

241℃,固化时间20

‑

80s。

21.进一步地,所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂10

‑

20份,聚酰胺蜡3

‑

10份,溶剂石脑油0

‑

10份,环己酮0

‑

5份,二甲苯0

‑

5份。

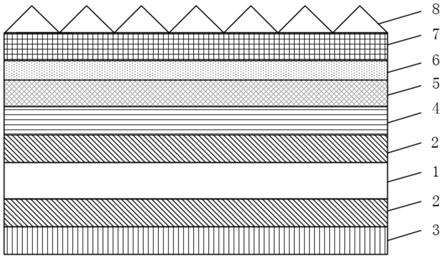

22.本发明还提供一种根据上述新型3d彩涂板的制备方法制备的新型3d彩涂板,包括基板、化学处理层、背漆层、底漆层、中涂层、印刷纹理层、清漆层和3d纹理层;所述基板的上、下表面均设有所述化学处理层;所述基板下表面的所述化学处理层上设有所述背漆层;所述基板上表面的所述化学处理层上设有所述底漆层;所述底漆层上设有所述中涂层;所述中涂层上设有所述印刷纹理层;所述印刷纹理层上设有所述清漆层;所述清漆层上设有根据所述印刷纹理层的纹理在预设区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布的所述3d纹理层。

23.进一步地,所述背漆层为环氧背漆层或聚氨酯背漆层。

24.进一步地,所述基板包括热镀锌基板、电镀锌基板、铝板或不锈钢板中的任意一种。

25.进一步地,所述化学处理层的厚度小于或等于1μm;所述背漆层的厚度为4

‑

6μm;所述底漆层的厚度为5

‑

7μm;所述中涂层的厚度为5

‑

15μm;所述印刷纹理层的厚度为1

‑

2μm;所述清漆层的厚度为5

‑

15μm;所述3d纹理层的厚度为5

‑

15μm。

26.本发明具有以下优点:

27.在本技术的实施例中,通过步骤:基板开卷;将底漆涂布于预处理后基板上表面,背漆涂布于预处理后基板下表面;将中涂漆涂布于第一次漆面固化后基板的上表面;使用特殊纹理的凹版版辊,用油墨将凹版版辊纹理转移到胶辊上,然后胶辊将纹理印刷到第二次漆面固化后基板的上表面;将清漆涂布于第三次漆面固化基板的上表面;在第四次漆面固化基板上表面的预设区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布。本发明通过预设区域的uv绒面清漆与印刷纹理相结合做成表面3d的效果,通过涂布和印刷,使彩涂板常规生产线速达到30

‑

45m/min,且纹理与3d效果相匹配,满足用户对丰富的色彩及纹理的要求。

附图说明

28.为了更清楚地说明本技术的技术方案,下面将对本技术的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

29.图1是本发明一实施例提供的一种新型3d彩涂板的结构示意图;

30.图2是本发明一实施例提供的一种印刷纹理形状示意图;

31.附图标记说明:

32.1、基板;2、化学处理层;3、背漆层;4、底漆层;5、中涂层;6、印刷纹理层;7、清漆层;8、3d纹理层。

具体实施方式

33.为使本发明的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.本发明提供一种新型3d彩涂板的制备方法,包括如下步骤:

35.s1基板开卷;

36.s2将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,并将所述基板置于第一预设条件下进行第一次漆面固化;

37.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,并将所述基板置于第二预设条件下进行第二次漆面固化;

38.s4使用特殊纹理的凹版版辊,用油墨将凹版版辊的纹理转移到胶辊上,然后胶辊将纹理印刷到第二次漆面固化后的所述基板的上表面,并将所述基板置于第三预设条件下进行第三次漆面固化;

39.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,并将所述基板置于第四预设条件下进行第四次漆面固化;

40.s6在第四次漆面固化后的所述基板的上表面的预设区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,并将所述基板置于第四预设条件下进行第五次漆面固化。

41.在本发明的实施例中,通过步骤:基板开卷;将底漆涂布于预处理后基板上表面,背漆涂布于预处理后基板下表面;将中涂漆涂布于第一次漆面固化后基板的上表面;使用特殊纹理的凹版版辊,用油墨将凹版版辊纹理转移到胶辊上,然后胶辊将纹理印刷到第二次漆面固化后基板的上表面;将清漆涂布于第三次漆面固化基板的上表面;在第四次漆面固化基板上表面的预设区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布。本发明通过预设区域的uv绒面清漆与印刷纹理相结合做成表面3d的效果,通过涂布和印刷,使彩涂板常规生产线速达到30

‑

45m/min,且纹理与3d效果相匹配,满足用户对丰富的色彩及纹理的要求。

42.下面,将对本示例性实施例中一种新型3d彩涂板的制备方法作进一步地说明。

43.在本实施例中,还包括步骤:对所述基板进行预处理;

44.其中,所述预处理步骤包括:

45.通过碱性脱脂剂除去所述基板表面的油脂及杂物;通过钝化工序在所述基板表面形成氧化膜层。

46.在本实施例中,所述通过碱性脱脂剂除去所述基板表面的油脂及杂物的步骤,包括:

47.通过脱脂温度在30

‑

60℃、脱脂点数在10

‑

16pt的碱性脱脂剂除去所述基板表面的油脂及杂物。

48.在本实施例中,所述通过钝化工序在所述基板表面形成氧化膜层的步骤,包括:

49.通过钝化点数在20

‑

30pt、固化温度在60

‑

120℃的钝化液浸泡所述基板表面,在所述基板表面形成一层氧化膜层。

50.在本实施例中,所述第一预设条件为固化温度:216

‑

224℃,固化时间20

‑

80s;所述第二预设条件为固化温度:216

‑

232℃,固化时间20

‑

80s;所述第三预设条件为固化温度:30

‑

50℃,固化时间2

‑

5s;所述第四预设条件为固化温度:216

‑

241℃,固化时间20

‑

80s。

51.在本实施例中,所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂10

‑

20份,聚酰胺蜡3

‑

10份,溶剂石脑油0

‑

10份,环己酮0

‑

5份,二甲苯0

‑

5份。所述uv绒面清漆主要通过其成分产生不同表面张力的层,表面轻微收缩而成为表面绒面的3d纹理。

52.参照图1,还示出了本发明一实施例提供的一种根据上述新型3d彩涂板的制备方法制备的新型3d彩涂板,包括基板1、化学处理层2、背漆层3、底漆层4、中涂层5、印刷纹理层6、清漆层7和3d纹理层8;所述基板1的上、下表面均设有所述化学处理层2;所述化学处理层2能增加彩涂板的耐腐蚀性能以及提高底漆的附着力。所述基板1下表面的所述化学处理层2上设有所述背漆层3;所述基板1上表面的所述化学处理层2上设有所述底漆层4;所述背漆层3和所述底漆层4能进一步增强所述基板1的防腐蚀能力。所述底漆层4上设有所述中涂层5;所述中涂层5为底色层,为整体3d外观提供底色。所述中涂层5上设有所述印刷纹理层6;所述印刷纹理层6通过使用特殊纹理的凹版版辊,凹版版辊包括镀铬纹理辊,用油墨将凹版的纹理转移到胶辊上,然后胶辊将纹理印刷到所述中涂层5上,胶辊包括聚氨酯辊或硅胶辊;需要说明的是,可在所述中涂层5上多次印刷使彩涂板纹理更加丰富。所述印刷纹理层6上设有所述清漆层7,所述清漆层7对印刷的纹理起到保护作用。所述清漆层7上设有根据所述印刷纹理层6的纹理在预设区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布的所述3d纹理层8,纹理与预设区域做uv绒面清漆最终搭配成特殊的3d纹理效果;具体地,参照图2,示出了本发明一实施例提供的一种印刷纹理形状示意图,可参照图2所示的纹理形状在所述基板1的预设区域涂布uv绒面清漆,其中有花纹的左侧区域作为本实施例的预设区域,需要说明的是,也可采用其他纹理形状在所述基板1的预设区域涂布uv绒面清漆,预设区域根据纹理形状的花纹而定。

53.在本实施例中,所述背漆层3为环氧背漆层或聚氨酯背漆层。

54.在本实施例中,所述基板1包括热镀锌基板、电镀锌基板、铝板或不锈钢板中的任意一种。

55.在本实施例中,所述化学处理层的厚度小于或等于1μm;所述背漆层的厚度为4

‑

6μm;所述底漆层的厚度为5

‑

7μm;所述中涂层的厚度为5

‑

15μm;所述印刷纹理层的厚度为1

‑

2μm;所述清漆层的厚度为5

‑

15μm;所述3d纹理层的厚度为5

‑

15μm。

56.在具体实现1中,

57.s1基板开卷:彩板线生产速度:30m/min;

58.s2基板通过脱脂温度在30℃、钝化点数在10pt碱性脱脂剂清理基板表面的油脂及杂物,再通过钝化点数在20pt、固化温度在60℃的钝化液浸泡所述基板形成一层致密的氧化膜,即化学处理层,厚度为1μm;将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,进行第一次漆面固化,固化时间80s,使所述基板的峰值温度达到216℃,然后背面水冷、风冷至室温,形成厚度为5μm的底漆层和厚度为4μm背

漆层;

59.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,进行第二次漆面固化,固化时间80s,使第一次漆面固化后的所述基板的峰值温度达到204℃,然后背面水冷、风冷至室温,形成厚度为10μm的中涂层;

60.s4使用条形纹理的凹版版辊,用油墨将凹版的条形纹理转移到胶辊上,然后胶辊将条形纹理印刷到第二次漆面固化后的所述基板的上表面,进行第三次漆面固化,固化时间5s,使第二次漆面固化后的所述基板的峰值温度达到30℃,然后背面水冷、风冷至室温,形成厚度为2μm的印刷纹理层;

61.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,进行第四次漆面固化,固化时间80s,使第三次漆面固化后的所述基板的峰值温度达到216℃,然后背面水冷、风冷至室温,形成厚度为5μm的清漆层;

62.s6在第四次漆面固化后的所述基板的上表面的条形纹理区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,进行第五次漆面固化,固化时间80s,使第四次漆面固化后的所述基板的峰值温度达到216℃,然后背面水冷、风冷至室温,形成厚度为10μm的3d纹理层;

63.所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂10份,聚酰胺蜡3份,溶剂石脑油10份,二甲苯3份。

64.在具体实现2中,

65.s1基板开卷:彩板线生产速度:40m/min;

66.s2基板通过脱脂温度在30℃、钝化点数在10pt碱性脱脂剂清理基板表面的油脂及杂物,再通过钝化点数在20pt、固化温度在60℃的钝化液浸泡所述基板形成一层致密的氧化膜,即化学处理层,厚度为1μm;将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,进行第一次漆面固化,固化时间60s,使所述基板的峰值温度达到220℃,然后背面水冷、风冷至室温,形成厚度为6μm的底漆层和厚度为5μm背漆层;

67.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,进行第二次漆面固化,固化时间60s,使第一次漆面固化后的所述基板的峰值温度达到218℃,然后背面水冷、风冷至室温,形成厚度为13μm的中涂层;

68.s4使用格状纹理的凹版版辊,用油墨将凹版的格状纹理转移到胶辊上,然后胶辊将格状纹理印刷到第二次漆面固化后的所述基板的上表面,进行第三次漆面固化,固化时间3s,使第二次漆面固化后的所述基板的峰值温度达到40℃,然后背面水冷、风冷至室温,形成厚度为1μm的印刷纹理层;

69.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,进行第四次漆面固化,固化时间60s,使第三次漆面固化后的所述基板的峰值温度达到228℃,然后背面水冷、风冷至室温,形成厚度为10μm的清漆层;

70.s6在第四次漆面固化后的所述基板的上表面的格状纹理区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,进行第五次漆面固化,固化时间60s,使第四次漆面固化后的所述基板的峰值温度达到228℃,然后背面水冷、风冷至室温,形成厚度为12μm的3d纹理层。

71.所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂15份,聚酰胺蜡7份,环己酮5份,二甲苯5份。

72.在具体实现3中,

73.s1基板开卷:彩板线生产速度:35m/min;

74.s2基板通过脱脂温度在30℃、钝化点数在10pt碱性脱脂剂清理基板表面的油脂及杂物,再通过钝化点数在20pt、固化温度在60℃的钝化液浸泡所述基板形成一层致密的氧化膜,即所述化学处理层,厚度为0.5μm;将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,进行第一次漆面固化,固化时间68s,使所述基板的峰值温度达到224℃,然后背面水冷、风冷至室温,形成厚度为7μm的底漆层和厚度为6μm背漆层;

75.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,在232℃的烘箱固化68s进行第二次漆面固化,固化时间68s,使第一次漆面固化后的所述基板的峰值温度达到232℃,然后背面水冷、风冷至室温,形成厚度为15μm的中涂层;

76.s4使用波纹纹理的凹版版辊,用油墨将凹版的波纹纹理转移到胶辊上,然后胶辊将波纹纹理印刷到第二次漆面固化后的所述基板的上表面,进行第三次漆面固化,固化时间4s,使第二次漆面固化后的所述基板的峰值温度达到50℃,然后背面水冷、风冷至室温,形成厚度为2μm的印刷纹理层;

77.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,进行第四次漆面固化,固化时间68s,使第三次漆面固化后的所述基板的峰值温度达到241℃,然后背面水冷、风冷至室温,形成厚度为15μm的清漆层;

78.s6在第四次漆面固化后的所述基板的上表面的波纹纹理区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,在241℃的烘箱固化40s进行第五次漆面固化,固化时间68s,使第一次漆面固化后的所述基板的峰值温度达到241℃,然后背面水冷、风冷至室温,形成厚度为15μm的3d的纹理层。

79.所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂20份,聚酰胺蜡10份,溶剂石脑油5份,环己酮3份。

80.在具体实现4中,

81.s1基板开卷:彩板线生产速度:37m/min;

82.s2基板通过脱脂温度在60℃、钝化点数在16pt碱性脱脂剂清理基板表面的油脂及杂物,再通过钝化点数在30pt、固化温度在120℃的钝化液浸泡所述基板形成一层致密的氧化膜,即所述化学处理层,厚度为1μm;将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,进行第一次漆面固化,固化时间20s,使所述基板的峰值温度达到224℃,然后背面水冷、风冷至室温,形成厚度为7μm的底漆层和厚度为6μm背漆层;

83.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,进行第二次漆面固化,固化时间20s,使第一次漆面固化后的所述基板的峰值温度达到232℃,然后背面水冷、风冷至室温,形成厚度为15μm的中涂层;

84.s4使用条形纹理的凹版版辊,用油墨将凹版的条形纹理转移到胶辊上,然后胶辊将条形纹理印刷到第二次漆面固化后的所述基板的上表面,进行第三次漆面固化,固化时

间5s,使第二次漆面固化后的所述基板的峰值温度达到50℃,然后背面水冷、风冷至室温,形成厚度为2μm的印刷纹理层;

85.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,进行第四次漆面固化,固化时间20s,使第三次漆面固化后的所述基板的峰值温度达到241℃,然后背面水冷、风冷至室温,形成厚度为15μm的清漆层;

86.s6在第四次漆面固化后的所述基板的上表面的条形纹理区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,进行第五次漆面固化,固化时间20s,使第四次漆面固化后的所述基板的峰值温度达到241℃,然后背面水冷、风冷至室温,形成厚度为15μm的3d的纹理层。

87.所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂10份,聚酰胺蜡6份,溶剂石脑油3份,环己酮3份,二甲苯3份。

88.在具体实现5中,

89.s1基板开卷:彩板线生产速度:45m/min;

90.s2基板通过脱脂温度在45℃、钝化点数在10pt碱性脱脂剂清理基板表面的油脂及杂物,再通过钝化点数在20pt、固化温度在90℃的钝化液浸泡所述基板形成一层致密的氧化膜,即所述化学处理层,厚度为1μm;将底漆涂布于预处理后的所述基板的上表面,以及将背漆涂布于预处理后的所述基板的下表面,进行第一次漆面固化,固化时间53s,使所述基板的峰值温度达到224℃,然后背面水冷、风冷至室温,形成厚度为6μm的底漆层和厚度为5μm背漆层;

91.s3将中涂漆涂布于第一次漆面固化后的所述基板的上表面,进行第二次漆面固化,固化时间53s,使第一次漆面固化后的所述基板的峰值温度达到232℃,然后背面水冷、风冷至室温,形成厚度为12μm的中涂层;

92.s4使用条形纹理的凹版版辊,用油墨将凹版的条形纹理转移到胶辊上,然后胶辊将条形纹理印刷到第二次漆面固化后的所述基板的上表面,进行第三次漆面固化,固化时间2s,使第二次漆面固化后的所述基板的峰值温度达到50℃,然后背面水冷、风冷至室温,形成厚度为1μm的印刷纹理层;

93.s5将清漆涂布于第三次漆面固化后的所述基板的上表面,进行第四次漆面固化,固化时间53s,使第三次漆面固化后的所述基板的峰值温度达到241℃,然后背面水冷、风冷至室温,形成厚度为10μm的清漆层;

94.s6在第四次漆面固化后的所述基板的上表面的条形纹理区域涂布uv绒面清漆,其余区域通过胶辊雕刻进行涂布,进行第五次漆面固化,固化时间53s,使第四次漆面固化后的所述基板的峰值温度达到241℃,然后背面水冷、风冷至室温,形成厚度为12μm的3d的纹理层。

95.所述uv绒面清漆按重量份数计包括:聚酯树脂100份,氨基树脂辅助树脂13份,聚酰胺蜡6份,溶剂石脑油3份,环己酮3份,二甲苯3份。

96.尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术实施例范围的所有变更和修改。

97.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将

一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品中还存在另外的相同要素。

98.以上对本发明所提供的一种新型3d彩涂板的生产工艺及制备方法,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。