一种n型太阳能电池硼扩散炉管的清洁方法

技术领域

1.本发明涉及太阳能电池生产技术领域,尤其涉及一种n型太阳能电池硼扩 散炉管的清洁方法。

背景技术:

2.太阳能电池是一种通过光电效应直接把光转化为电能的装置,由于基体衬 底掺杂不同,分为p型太阳电池和n型太阳电池。在n型半导体硅片(基体)制 作的太阳电池称为n型太阳电池,要形成pn结,扩散源通常使用三溴化硼(液 态)中的硼,扩散至硅片内部形成p型半导体。

3.在硼扩散的反应中会产生大量副产物bsg(硼

·

硅玻璃),这些bsg粘稠度 非常高,会附着在石英炉管、石英炉门和石英舟表面,损坏石英材料,影响扩 散效果和产品质量;而且在生产过程中由于炉管和炉门的开关以及硅片本身的 清洁问题,在炉管内会产生大量的金属离子,这些金属离子在硼扩散过程中会 使少子寿命降低,部分还会击穿电池二极管,使二极管的导通增加暗电流,降 低电池的电流和光电效率。

4.现有技术中并没有针对炉管内残留金属离子的去除方法,对炉管中bsg的 清洁多采用通入携水氮气的方式进行,利用bsg极易溶于水的性质将bsg带出 炉管,但是该清洁方式不仅不能去除炉管中残留的金属离子,长时间采用携水 氮气对炉管进行清洗还会导致部分水蒸气在炉管内富集残留,这些水蒸气会在 硼扩散过程中与硼源发生反应,影响硼扩散效果,降低n型太阳能电池产品的 质量。

技术实现要素:

5.针对现有的太阳能电池硼扩散炉管的清洁方法不能去除炉管内的金属离 子,且清洁后的炉管存在水蒸气残留,严重影响炉管寿命和产品质量的技术问 题,本发明提供一种n型太阳能电池硼扩散炉管的清洁方法,在有效去除炉管 内的bsg、金属离子的同时避免了水蒸气残留,延长了炉管寿命,提高了产品 质量。

6.为达到上述发明目的,本发明实施例采用了如下的技术方案:

7.本发明实施例提供了一种n型太阳能电池硼扩散炉管清洁方法,具体包括 以下步骤;

8.s1:将炉管升温至850℃

‑

950℃后,分两次向所述炉管内通入携水氮气, 两次通入携水氮气的时间间隔≥1min;

9.s2:通入携水氮气结束后将所述炉管升温至1000℃

‑

1050℃,通入氧气, 通氧结束后控制所述炉管降温,完成炉管清洁;

10.整个清洁过程中持续向所述炉管中通入氮气维持氮气气氛。

11.相对于现有技术,本发明提供的n型太阳能电池硼扩散炉管清洁方法,在 不改变炉管结构的情况下,先后两次通入携水氮气对炉管进行清洁,充分去除 了炉管壁和炉门附着的bsg,延长炉管寿命的同时有效降低了携水氮气中的水 蒸气在炉管中残留概率,避免

了水蒸气在炉管工作过程中影响硼扩散效果;在 通携水氮气结束后升温通入氧气,将炉管内沉积的金属离子氧化并排出,避免 了金属离子影响硼扩散效果,在保护炉管、提高炉管寿命的同时提高了产品质 量。

12.优选地,s1中所述两次通入携水氮气的时间间隔为3min

‑

7min。

13.3min

‑

7min的时间间隔可以使第一次通入携水氮气过程中溶解的bsg随着 用于维持氮气气氛的氮气排出管外,还能使炉管内水蒸气被氮气稀释,避免水 蒸气的残留。

14.优选地,s1中第一次通入携水氮气的时间为10min

‑

20min,携水氮气的流 量为0.5slm

‑

1.0slm。

15.优选的第一次携水氮气流量和通气时间,可以溶解炉管内的大部分bsg, 同时避免长时间通入携水氮气带来的炉管内水蒸气的残留。

16.优选地,s1中第二次通入携水氮气的时间为3min

‑

7min,携水氮气的流量 为0.1slm

‑

0.2slm。

17.优选的第二次携水氮气流量和通气时间,可以使炉管内残留的bsg充分去 除,避免水蒸气的残留概率,防止水蒸气沉积。

18.优选地,s2中所述炉管升温至1000℃

‑

1050℃并在1000℃

‑

1050℃保持 10min

‑

20min再通入氧气。

19.优选的炉管温度和保温时间,有助于进一步去除炉管内残存的水蒸气,并 且使炉管内的金属离子处于活跃状态,提高金属离子的氧化效率和去除率。

20.优选地,s2中所述通入氧气时控制通入气体的总流量为10slm

‑

20slm,其 中氧气与氮气的体积比为1

‑

2:1。

21.优选的氧气通入量和通入时间,在保证炉管内的金属离子得到充分的氧化 的同时还能避免氧气的浪费和炉管内氧气的残留,保证清洁效果,延长炉管寿 命、提高产品质量。

22.优选地,除s2中通入氧气的过程外,其余过程中用于维持氮气气氛的氮气 流量为10slm

‑

20slm。

23.优选的氮气流量,可以在维持氮气气氛的同时,将清洁过程中产生的物质 带出炉管,还能避免炉管内清洁气体的残留,避免对炉管产生二次污染。

24.优选地,s2中通氧结束后待炉管温度降至750℃

‑

850℃后,停止通入氮气。

25.优选地,所述携水氮气为携带有纯水蒸汽的氮气,将氮气通入纯水源中即 得所述携水氮气。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例, 对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以 解释本发明,并不用于限定本发明。

27.以下实施例中,携水氮气为携带有纯水蒸汽的氮气,将氮气通入纯水源中 即可得到该携水氮气。

28.实施例1

29.本实施例提供一种n型太阳能电池硼扩散炉管清洁方法,具体包括以下步 骤:

30.s1:将炉管升温至900℃后向炉管内分两次通入携水氮气:第一次通入携 水氮气的流量为0.6slm,时间为16min;第一次通入携水氮气结束后5min,向 炉管内第二次通入携水氮气,流量为0.13slm,时间为5min;

31.s2:第二次通入携水氮气结束后将炉管立即升温至1030℃,保持15min后 通入氧气,氧气流量为8slm,通入氧气150min后停止通氧并控制炉管降温, 降温至800℃后停止通入氮气,清洁过程结束;

32.整个清洁过程持续向炉管中通入氮气维持氮气气氛,s2通入氧气过程中维 持氮气气氛的氮气流量为8slm,其余过程中维持氮气气氛的氮气流量为16slm。

33.实施例2

34.本实施例提供一种n型太阳能电池硼扩散炉管清洁方法,具体包括以下步 骤:

35.s1:将炉管升温至950℃后向炉管内分两次通入携水氮气,第一次通入携 水氮气的流量为1.0slm,时间为10min;第一次通入携水氮气结束后7min,向 炉管内第二次通入携水氮气,流量为0.2slm,时间为4min;

36.s2:第二次通入携水氮气结束后将炉管立即升温至1000℃,保持20min后 通入氧气,氧气流量为8slm,通入氧气90min后停止通氧并控制炉管降温,降 温至850℃后停止通入氮气,清洁过程结束;

37.整个清洁过程持续向炉管中通入氮气维持氮气气氛,s2通入氧气过程中 维持氮气气氛的氮气流量为10slm,其余过程中维持氮气气氛的氮气流量为 18slm。

38.实施例3

39.本实施例提供一种n型太阳能电池硼扩散炉管清洁方法,具体包括以下步 骤:

40.s1:将炉管升温至850℃后向炉管内分两次通入携水氮气:第一次通入携 水氮气的流量为0.9slm,时间为13min;第一次通入携水氮气结束后4min,向 炉管内第二次通入携水氮气,流量为0.1:5slm,时间为6min;

41.s2:第二次通入携水氮气结束后将炉管立即升温至1050℃,保持12min后 通入氧气,氧气流量为4slm,通入氧气210min后停止通氧并控制炉管降温, 降温至760℃后停止通入氮气,清洁过程结束;

42.整个清洁过程持续向炉管中通入氮气维持氮气气氛,s2通入氧气过程中维 持氮气气氛的氮气流量为6slm,其余过程中维持氮气气氛的氮气流量为12slm。

43.对比例1

44.本对比例提供一种n型太阳能电池硼扩散炉管清洁方法,具体包括以下步 骤:

45.s1:将炉管升温至900℃后向炉管内通入携水氮气,携水氮气流量为0.8slm, 通入携水氮气21min后停止;

46.s2:将炉管升温至1030℃,保持15min后通入氧气,氧气流量为8slm, 通入氧气150min停止通氧并控制炉管降温,降温至800℃后停止通入氮气,清 洁过程结束;

47.整个清洁过程持续向炉管中通入氮气维持氮气气氛,s2通入氧气过程中维 持氮气气氛的氮气流量为6slm,其余过程中维持氮气气氛的氮气流量为12slm。

48.对比例2

49.本对比例提供一种n型太阳能电池硼扩散炉管清洁方法,具体包括以下步 骤:

50.s1:将炉管升温至900℃后向炉管内分两次通入携水氮气:第一次通入携 水氮气

的流量为0.8slm,时间为16min;第一次通入携水氮气结束后5min,向 炉管内第二次通入携水氮气,流量为0.13slm,时间为5min;

51.s2:第二次通入携水氮气结束后控制炉管降温,降温至800℃后停止通入 氮气,清洁过程结束;

52.所述携水氮气为携带有纯水蒸汽的氮气,将氮气通入纯水源中即得所述携 水氮气;整个清洁过程持续向炉管中通入氮气维持氮气气氛,用于维持氮气气 氛的氮气流量为16slm。

53.对比例3

54.本对比例提供一种n型太阳能电池硼扩散炉管清洁方法,除s1中第一次 通携水氮气流量为0.4slm,时间为25min;第二次通携水氮气的流量为0.08slm, 时间为8min外,其余工艺参数与实施例1保持一致。

55.对比例4

56.本对比例提供一种n型太阳能电池硼扩散炉管清洁方法,除s1中第一次 通携水氮气流量为1.2slm,时间为8min;第二次通携水氮气的流量为0.3slm, 时间为3min外,其余工艺参数与实施例1保持一致。

57.对比例5

58.本对比例提供一种n型太阳能电池硼扩散炉管清洁方法,除s2中第二次 通携水氮气停止后将所述炉管升温至950℃外,其余工艺参数与实施例1保持 一致。

59.对比例6

60.本对比例提供一种n型太阳能电池硼扩散炉管清洁方法,除s2中第二次 通携水氮气停止后将所述炉管升温至1100℃外,其余工艺参数与实施例1保持 一致。

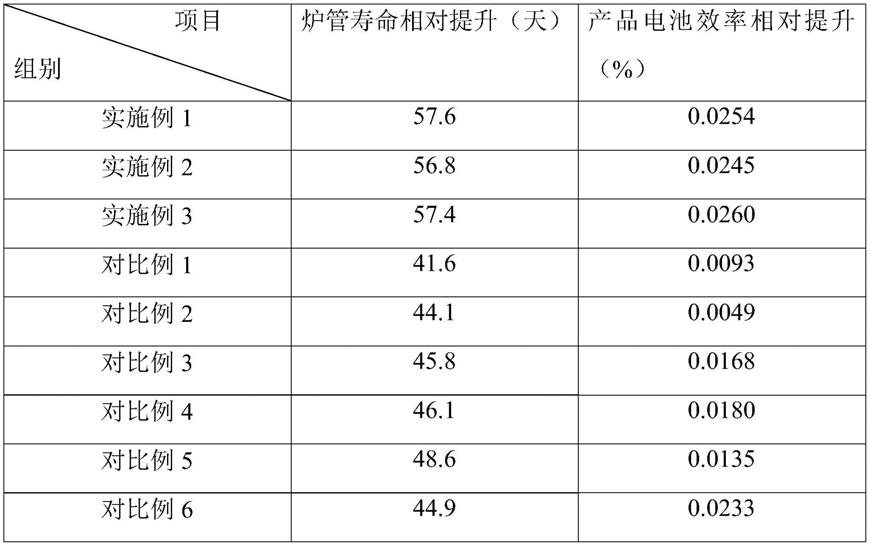

61.检测例

62.对实施例1

‑

3,对比例1

‑

6所提供的n性太阳能电池硼扩散炉管的清洁方 法的清洁效果进行检验,共设9组实验组和1个空白对照组,每组10根炉管。 实验组1

‑

3的炉管分别采用实施例1

‑

3提供的清洁方法进行清洁,实验组4

‑

9 的炉管分别采用对比例1

‑

6提供的清洁方法进行清洁,每周清洗一次,除炉管 的清洁过程不同外,炉管的正常工作时间,强度保持一致。统计各实验组中炉 管的寿命以及所生产产品的电池效率,计算与空白对照组相比,炉管寿命(平 均值)和产品电池效率(平均值)变化的相对值如表1所示:

63.表1

[0064][0065]

根据表1数据可以得知,实施例1

‑

3中所提供的n型太阳能电池硼扩散炉 管的清洁方法可以使炉管的寿命延长55天以上,并且能使硼扩散所得太阳能电 池的平均电池效率提高0.025%以上,可见本技术提供的n型太阳能电池硼扩散 炉管的清洁方法能有效去除炉管中的bsg和金属离子,降低炉管内水蒸气的残 留,延长炉管寿命,提高产品质量。

[0066]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的 精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保 护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。