1.本发明属于自动化技术领域,特别涉及一种检测工件弯曲度的机器人及检测方法。

背景技术:

2.轴类工件或近似的柱状工件或者长圆柱工件在锻造、者淬火等一系列的加工后,由于工艺的缺陷和工件原材料的特性,部分工件局部会产生形变,此类工件一旦继续进行加工,会出现一侧加工量大,一侧亏量的现象,其加工后的成品无法应用,如进行旋转时,局部产生离心力差,导致工件易损,而对此类工件的弯曲度进行检测时,难度较大,部分检测设备检测工件的精度达不到要求。

技术实现要素:

3.本发明为解决上述背景技术中存在的技术问题,提供一种检测工件弯曲度的机器人及检测方法。

4.本发明采用以下技术方案:一种检测工件弯曲度的机器人,包括设置在地面上的工作台,还包括:输送模块,设置在所述工作台的侧面;所述输送模块对多个工件进行分流输送,在预设的时间内传送一个工件至所述工作台上;夹持模块,设置在所述工作台上且靠近所述输送模块的末端;所述夹持模块包括第一夹持机构、承载组件和第二夹持机构;所述第一夹持机构夹持所述输送模块上的工件,并将工件传送到所述承载组件上,所述第二夹持机构夹持并旋转工件;测量模块,设置于所述工作台上;所述测量模块上设有测距仪,所述测距仪测量其到工件的距离。

5.通过上述技术方案,输送模块对数个工件设置为一个检测周期内时传送一个工件,第一夹持机构夹持工件,并将工件传送并放置在承载组件上,第二夹持机构夹持工件的两侧进行旋转,测距仪匀速直线运动测量其至工件表面的距离,测量完后将数据输送至计算机,计算机进行分析处理,最后对工件进行分类处理。

6.在进一步的实施例中,所述输送模块包括:输送壳体,通过支撑轴设置在输送工作台的侧面且与水平面设有角度;两个第一传送带,平行设于所述输送壳体的两个侧面,沿第一传送带的运动方向上设有第一定位板,用于定位工件,在一个检测周期内输送一个工件;第二定位组件,设置在所述输送壳体的末端,设于所述第二定位组件上的多个第二定位板间断分布,用以承载并定位工件。

7.通过上述技术方案,利用第一传送带自身的动力对工件进行分流处理,防止数量较多的工件之间重力的分力较大,挤压在一起。

8.在进一步的实施例中,所述第一夹持机构包括:

第一安装件,设于所述工作台上且靠近所述输送模块;所述第一安装件用以支撑所述第一夹持机构;第一滑轨,设于所述第一安装件上;所述第一滑轨的滑动座的运动方向垂直于多个第二定位板间断分布的方向;第二安装件,设于所述第一滑轨的滑动座上;所述第二安装件底部设有第二滑轨;所述第二滑轨的滑动座的运动方向垂直于所述第一滑轨的滑动座的运动方向;第一气缸,设于所述第二滑轨的滑动座上;所述第一气缸的移动端安装有第二双向气缸;两个夹爪,对称设于所述第二双向气缸的两个移动端;所述第二双向气缸控制所述夹爪夹持位于所述第二定位组件上的工件至所述承载组件上。

9.通过上述技术方案,利用第一夹持机构对工件进行第一次位置调整。

10.在进一步的实施例中,所述承载组件包括:两个第三滑轨,呈直线设于所述工作台上;所述第三滑轨的设置方向平行于所述第二滑轨的设置方向;第一支撑件,设于所述第三滑轨的滑动座上;调整两个所述第一支撑件的相对位置,用以承载所述第一夹持机构夹持的工件。

11.通过上述技术方案,为了第二夹持机构便于夹持指定位置,设置一个临时位置保持机构,用于固定工件的空间摆放位置在进一步的实施例中,所述第二夹持机构包括:两组第四滑轨,平行于所述第三滑轨设置在所述工作台上;两组所述第四滑轨关于两个第三滑轨的中心对称设置;第三安装件,设置于所述第四滑轨的滑动座上,用于安装卡盘;两个所述卡盘相对安装且相对运动,用于夹紧工件的两端;电机驱动所述卡盘进行旋转。

12.通过上述技术方案,对工件进行旋转,将直线的测量扩大为对面的测量,可以更精确的分析工件的弯曲度。

13.在进一步的实施例中,所述测量模块包括:丝杆,通过轴承座设置在所述工作台上,所述丝杆的轴向平行于卡盘的运动方向;定位杆,平行于所述丝杆设置在所述轴承座上;滑座,旋转设置在所述丝杆上且所述定位干穿过滑座的通孔。

14.通过上述技术方案,丝杆能有效的保持测距仪的直线运动,减小最终测量结果的偏差。

15.在进一步的实施例中,还包括设于所述滑座上的测距仪,所述测距仪测量其至旋转的工件的直线距离,并将直线数据传送计算机,计算机绘制周期性的线性图,根据线性图计算出工件的弯曲程度。

16.通过上述技术方案,计算机可以绘制周期性的线性图,对比丝杆自身的运动误差,根据线性图计算出工件的弯曲程度。

17.在进一步的实施例中,还包括分拣机构,所述设于所述工作台上;所述第一夹持机构夹持测量后的工件至所述分拣机构中进行分类。

18.通过上述技术方案,利用分拣机构对工件进行批量分类处理。

19.在进一步的实施例中,所述分拣机构包括:分流壳体,通过支撑件设置在所述工作台上且平行于丝杆;所述分流壳体的侧面为“人”字型结构;转动轴,设于所述分流壳体的分叉位置;所述转动轴上设有挡板,对所述分流壳体的内部进行动态分隔,使工件在所述分流壳体内沿着控制的线路滑动;第一输送轨道、第二输送轨道,设于所述工作台上,且设置在所述分流壳体的两个端部下方;所述第一输送轨道、第二输送轨道上均设有多个第三定位板;工作时,工件沿着所述分流壳体的内部路径,滑动至所述第三定位板上,所述第一输送轨道或第二输送轨道上对工件进行传送。

20.通过上述技术方案,对工件进行至少两类的分类并传送至下一个工作处。

21.在进一步的实施例中,包括以下步骤:步骤一:将数个工件放置在输送模块中,输送模块在一个探伤周期内,输送一个工件至输送模块上的第二定位组件,第一夹持机构夹持工件,传送并放置在承载组件上,第二夹持机构夹持工件,并对工件进行旋转;步骤二:测量模块开始测量,测距仪细线运动,测量测距仪至工件表面的距离,并将数据传送至计算机;步骤三:计算机根据数据绘制处周期性的线性图,根据线性图计算出工件的弯曲程度,判断工件的弯曲度是否在标准范围内;步骤四:第一夹持机构再次夹持工件,并将工件传动至分拣机构上进行分类。

22.本发明的有益效果:对工件弯曲的测量精确,由传统的取样式的直线测量,衍生至对工件的整个侧面进行微分测量,能有效计算出工件的弯曲度;根据工件弯曲度的数据,可以对工件进行至少两类的分类。

附图说明

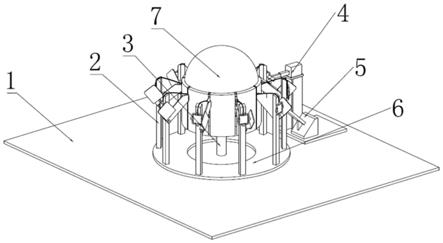

23.图1是本发明的整体结构示意图。

24.图2是本发明的输送模块结构示意图。

25.图3是本发明的第一夹持机构结构示意图。

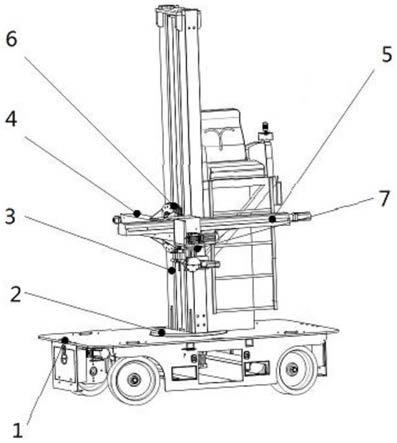

26.图4是本发明的第二夹持机构和承载组件结构示意图。

27.图5是本发明的测量模块结构示意图。

28.图6是本发明的分拣机构结构示意图。

29.图1至图6中的各标注为:工作台1、输送模块2、输送壳体21、第一传送带22、第一定位板23、第二定位组件24、第二定位板241、夹持模块3、第一夹持机构31、第一安装件311、第一滑轨312、第二安装件313、第二滑轨314、第一气缸315、第二双向气缸316、夹爪317、承载组件32、第一支撑件321、第二支撑件322、第三滑轨323、第二夹持机构33、第四滑轨331、第三安装件332、卡盘333、电机334、测量模块4、轴承座41、丝杆42、定位杆43、滑座44、测距仪45、分拣机构5、分流壳体51、转动轴52、第一输送轨道53、第二输送轨道54、第三定位板55。

具体实施方式

30.对于轴类工件或近似的柱状工件或者长圆柱工件等进行弯曲度检测时,如对工件

进行精密检测,检测时间较长,检测设备的成本较高,无法批量检测工件,常规的检测方法,则是借助直角尺进行分辨,此类方法分辨率不高,基于上述特点,本发明采用一种微分的方法,对工件进行线性检测,将工件弯曲度以具体数值呈现出来,同时又常规的对工件轴的测量进一步扩展为对工件的周面的测量,进一步提高精确度。

31.本实施例中的机器人为探伤型机器人,主要对长柱状工件或者长圆柱工件进行弯曲度的检测,将弯曲度转化成通过测量定距离至工件表面的距离,绘制连续数据线,利用计算机对连续线进行数学计算和分析,直观的得出工件的弯曲度的数据,其工作原理为测量一个直线段到工件表面之间的距离数值,进行微分化处理,采用工件自转,测量设备直线运动,将实际测量设备以工件的中心线为圆心的旋转测量,分成两个工件的自转运动和测量设备的直线运动,本发明的机器人包括输送模块2、夹持模块3、测量模块4和分拣机构5,机器人对工件进行批量化的检测,最后进行快速分类,其中夹持模块3、测量模块4和分拣机构5均设置在工作台1的台面上,输送模块2通过支撑件设置在工作台1的侧面,输送模块2的末端靠近夹持模块3,输送模块2对数个工件进行分流输送,在预设的一个检测周期内时传送一个工件,第一夹持机构31夹持工件,并将工件传送并放置在承载组件32上,第二夹持机构33夹持工件的两侧进行旋转,此时测量模块4控制测距仪45匀速直线运动测量测距仪至工件表面的距离,测量完后将数据输送至计算机,计算机进行分析处理,最后对工件进行分类处理。

32.基于上述结构,对于工件进行分流时,工件之间间隙较小,采用工件自身的重力进行运动时,数量较多的工件之间重力的分力较大,难以分流,例如棱柱类的工件,为了解决此类问题,在进一步的实施例中,输送模块2的输送壳体21设置相对于水平面有一定角度,输送壳体21通过支撑轴设置在输送工作台1的侧面的上方,靠近夹持模块3,在输送壳体21的两侧设有两个平行的第一传送带22,第一传送带22的节板上设置定位组件,与输送壳体21内部的上表面形成一个局部空间,用来定位工件的运动空间,在第一传送带22带动工件至输送模块2的末端时,在重力得到作用下,工件滑动至第二定位组件24的多个间断安装的第二定位板241上,单个第二定位板241设有凹槽和户型格挡机构,防止工件滑出第二定位板241。

33.基于上述结构,对工件进行旋转前,需要将工件的空间位置进行调整,在进一步的实施例中,第一安装件311安装在工作台1上用以安装第一滑轨312,第一滑轨312通过第二安装件313安装第二滑轨314, 第一滑轨312的运动方向垂直于工件在第二定位组件24的放置方向,第一夹持机构31开始夹持滑动到第二定位组件24上的工件,事先根据此次检测的工件尺寸,调整第二滑轨314的滑动座的位置并固定,使得夹爪317的夹取位置处于工件的重心处,控制第一气缸315伸长,使得夹爪317至第二定位板241之间,第二双向气缸316控制夹爪317夹取工件,控制第一滑轨312移动工件的水平位置,使得工件处于承载组件32的上方。

34.基于上述结构,在第二夹持机构33夹持并旋转工件时,需要对工件的位置进行一个定位控制,为此设置了一个中间环节,即承载组件32用于临时放置工件,在进一步的实施例中,第三滑轨323的设置方向平行于第二滑轨314的设置方向,其中预先通过第三滑轨323控制两个第一支撑件321的相对位置,使他们之间的距离设置对应于工件的轴长,即两个第一支撑件321之间的距离的中心与工件的中心接近,且小于工件的长度,第一气缸315控制

工件下降至第二支撑件322上,第二双向气缸316松开夹爪317,工件被放置在承载组件32上,控制夹爪317上升。

35.基于上述结构,对工件弯曲度的测量方案,其中的一个分运动由工件旋转完成,旋转工件则需要夹持工件的两端进行旋转,在进一步的实施例中,利用承载组件32对工件的定位,第二夹持机构33平行于承载组件32的滑动方向进行设置,即两组第四滑轨331关于两个第三滑轨323的中心对称设置,第四滑轨331的滑动座上安装第三安装件332,第三安装件332通过轴承安装卡盘333,两组第四滑轨331控制卡盘333相对运动,并夹持工件的两端,电机334驱动卡盘333进行旋转,此时工件旋转。

36.基于上述结构,对工件弯曲度的测量方案,还需要测量直线与工件之间的距离的线性关系,在进一步的实施例中,在丝杆42上安装滑座44,滑座44上安装测距仪45,测距仪45测量其带工件的表面距离,其中丝杆42平行于第二夹持机构33上的两个卡盘333的旋转的中心线,定位杆43平行于丝杆42设置在轴承座41上,辅助控制滑座44直线运动,此时工件旋转,测距仪45实际的测量为一个连续的不间断线,通过微分原理近似于将工件的侧面进行线区域划分,测距仪45实际的测量数据为近似为工件的整个侧面,将数据传送计算机,计算机可以绘制周期性的线性图,对比丝杆42自身的运动误差,根据线性图计算出工件的弯曲程度。

37.基于上述结构,对工件进行批量处理,需要将不合格的工件即时清理出来,因此在测量完成后,设置分拣机构5对工件进行分类处理,在进一步的实施例中,第一夹持机构31夹持测量后的工件至分拣机构5中进行分类,即夹爪317再次夹取工件,并运动至分流壳体51的上方,其中分流壳体51通过支撑件设置在工作台1上且平行于丝杆42,分流壳体51的侧面为“人”字型结构,将工件放入分流壳体51中,控制转动轴52转动,使挡板挡住分流壳体51内部的其中一条路径,工件沿着另一条路径滑动至第一输送轨道53或第二输送轨道54上的第三定位板55上,第一输送轨道53、第二输送轨道54设置在分流壳体51“人”形的两个端部下方,第一输送轨道53、第二输送轨道54对分类后的工件进行传送。

38.工作原理:首先将数个工件放置在输送模块2中,输送模块2在一个探伤周期内,输送一个工件至输送模块2上的第二定位组件24,即第一传送带22利用第一定位板23与输送壳体21形成一个内部空间,卡住工件,转动第一传送带22,带动工件至输送模块2的末端时,在重力得到作用下,工件滑动至第二定位第二定位板241上,预先调整第二滑轨314的滑动座的位置并固定,便于第一夹持机构31夹持工件,控制第一气缸315伸长,使得夹爪317下降至第二定位板241之间,第二双向气缸316控制夹爪317夹取工件,控制第一滑轨312移动工件的水平位置,使得工件处于承载组件32的上方,第一气缸315控制工件下降至第二支撑件322上,第二双向气缸316松开夹爪317,工件被放置在承载组件32上,控制夹爪317上升远离工件,此时两组第四滑轨331控制卡盘333相对运,并夹持工件的两端,电机334驱动卡盘333进行旋转,工件开始旋转,驱动丝杆42转动,使测距仪45直线运动,测量其至工件表面的距离,并将数据传至计算机,计算机进行对比分析,最后对工件进行批量处理,第一夹持机构31再次夹持工件,即夹爪317再次夹取工件,并运动至分流壳体51的上方,将工件放入分流壳体51中,控制转动轴52转动,使挡板挡住分流壳体51内部的其中一条路径,工件沿着另一条路径滑动至第一输送轨道53或第二输送轨道54上的第三定位板55上,第一输送轨道53、第二输送轨道54对分类后的工件进行传送。

39.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。