1.本发明涉及混凝土的领域,更具体地说,它涉及一种高寿命防锈再生混凝土。

背景技术:

2.混凝土是指由胶凝材料将集料胶结成整体的工程复合材料的统称。混凝土通指用水泥作胶凝材料、砂、石作集料与水、外加剂按一定比例配合,经搅拌、成型、养护而得的水泥混凝土,称普通混凝土。

3.相关技术可参考授权公开号为cn112110664a的中国发明专利,其公开了一种基于活化水制备再生混凝土的方法以及再生混凝土,再生混凝土包括再生混凝土骨料、再生混凝土水泥、高压静电场活性水和天然砂石;再生混凝土的制备方法包括以下步骤:再生混凝土骨料制备,采用人工法对废弃混凝土进行分选,除去钢筋和木材,成为阶梯混凝土,再采用颚式破碎机进行破碎形成破碎混凝土碎块,用传送带送入锤式破碎机进行二次破碎,再用震动筛分设备筛分得到再生混凝土骨料。

4.针对上述中的相关技术,发明人认为存在有以下的缺陷:再生骨料经过破碎机破碎后通常都带有裂纹,且再生骨料表面较为粗糙,孔隙较多,与普通混凝土相比,再生混凝土在用水量相同的情况下吸水率高,因此再生混凝土的拌和用水量高,容易腐蚀钢筋,钢筋具有增大混凝土的抗压强度的作用,钢筋的腐蚀导致再生混凝土抗压强度降低。

技术实现要素:

5.为了改善再生混凝土容易腐蚀钢筋的问题,本技术提供一种高寿命防锈再生混凝土。

6.第一方面,本技术提供一种高寿命防锈再生混凝土,采用如下的技术方案:一种高寿命防锈再生混凝土,由包含以下重量份的原料制成:硅酸盐水泥260

‑

280份;矿物掺合料60

‑

100份;骨料1720

‑

2150份;工艺水150

‑

170份;减水剂8

‑

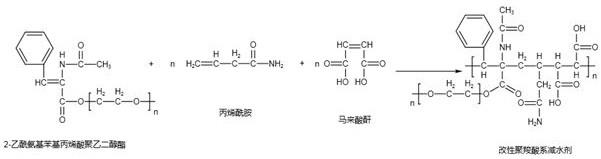

10份,减水剂为改性聚羧酸系减水剂。

7.通过采用上述技术方案,改性聚羧酸系减水剂能大幅度减少拌和用水量,使得混凝土中的含水量减少,含水量减少使得钢筋不易被腐蚀,混凝土具有高耐久性,改善了废弃混凝土再利用时吸水量过大容易腐蚀钢筋,降低混凝土强度的问题。

8.优选的,改性聚羧酸系减水剂由包含以下重量份的原料制成:2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体1650

‑

1800份;马来酸酐180

‑

200份;丙烯酰胺165

‑

190份。

9.通过采用上述技术方案,马来酸酐中的羧基容易与混凝土表面的钙离子发生络合

反应,起到锚固作用,有利于聚合物分子链更好的吸附在水泥颗粒表面。而丙烯酰胺中的氨基参与减水剂合成的共聚反应,可以有效发挥不同基团间的协同效应,有助于提高减水剂的助磨效果。

10.优选的,改性聚羧酸系减水剂的制备原料还包括引发剂双氧水120

‑

150份。

11.通过采用上述技术方案,改性聚羧酸系减水剂的合成为自由基共聚反应,过氧化氢为引发剂,用于引发反应。当引发剂用量少于0.5%时,体系的活性中心少,不易引发聚合反应,体系中存在大量未反应的单体,造成聚合物分子量过大,且易产生絮凝现象,导致水泥浆的粘性变大,流动度降低,还会屏蔽主链上发挥减水作用的功能基团,如羧基,氨基等。当引发剂用量超过1.0%时,体系的活性中心增多,聚合速率加快,聚合物的分子量较小,不利于混凝土减水剂空间位阻作用的发挥。

12.优选的,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体由包含以下重量份的原料制成:2

‑

乙酰氨基苯基丙烯酸132

‑

180份;聚乙二醇80

‑

120份;浓硫酸2

‑

4份。

13.通过采用上述技术方案,制备2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体的反应中,改变2

‑

乙酰氨基苯基丙烯酸与聚乙二醇的比例会影响反应的转化率,随着二者比例逐渐升高,转化率逐渐增大,当2

‑

乙酰氨基苯基丙烯酸与聚乙二醇的比例增大到1.1:1以后趋于稳定;浓硫酸的加入量增大会在反应初期影响反应速率,缩短反应达到平衡所需要的时间。

14.第二方面,本技术提供一种高寿命防锈再生混凝土的制备方法,采用如下的技术方案:一种高寿命防锈再生混凝土的制备方法,包括以下步骤:将130

‑

140份硅酸盐水泥和75

‑

85份工艺水混合制成水泥净浆;向水泥净浆中加入矿物掺合料搅拌后继续加入骨料,得到骨料混合料;向骨料混合料中加入改性聚羧酸系减水剂以及剩余的水泥和水,得到再生混凝土。

15.通过采用上述技术方案,改性聚羧酸系减水剂在水泥分散体系中能吸附在水泥粒子表面,并形成静电斥力作用,使絮凝的水泥颗粒得以分散,进而提高水泥浆体的流动性,以达到再生混凝土的减水效果。

16.优选的,改性聚羧酸系减水剂的制备方法,包括以下步骤:向2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入马来酸酐水溶液和双氧水溶液,得到混合溶液;向混合溶液中以2.75

‑

3.67g/min的速度滴加丙烯酰胺溶液;滴加完毕后60

‑

80℃保温反应3

‑

4小时,保温结束后,降温至35

‑

45℃,调节ph为7,得到改性聚羧酸系减水剂。

17.通过采用上述技术方案,减水剂的合成为自由基聚合,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯与马来酸酐以及丙烯酰胺三者合成改性聚羧酸系减水剂,改性聚羧酸系减水剂中的羧基和氨基都可以提高改性聚羧酸系减水剂的助磨效果,反应完成后溶液中残余的丙烯酰胺或马来酸酐也可以起到助磨效果,合成改性聚羧酸系减水剂的反应机理如下:

优选的,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体的制备方法,包括以下步骤:将聚乙二醇溶液升温至80

‑

100℃;向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸和催化剂浓硫酸,得到混合溶液;将混合溶液在温度80

‑

100℃、压力50

‑

55kpa条件下减压蒸馏;当反应液ph为3.5

‑

4时,除去混合溶液中残余的杂质,得到2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液。

18.通过采用上述技术方案,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体通过2

‑

乙酰氨基苯基丙烯酸与聚乙二醇发生酯化反应制得,酯化反应为可逆反应,通过改变反应过程中的变量可以提高反应产率,进而进一步提高改性聚羧酸系减水剂的产量,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体的合成反应原理如下:优选的,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中的除杂方法,包括如下步骤:260℃

‑

280℃条件下对混合液体进行蒸馏,馏出组分冷凝回流3

‑

4h,回流液体即为2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液。

19.通过采用上述技术方案,由于2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯和浓硫酸以及2

‑

乙酰氨基苯基丙烯酸沸点不同,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯的沸点低于浓硫酸和2

‑

乙酰氨基苯基丙烯酸,可除去2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯粗产物中的浓硫酸和过量的2

‑

乙酰氨基苯基丙烯酸。

20.优选的,2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体的反应过程中反应温度为80

‑

100℃。

21.通过采用上述技术方案,酯化反应有最佳温度限制,这是因为酯化反应为吸热反应,升高温度有利于反应正向进行,提高酯化率,超过100℃容易发生副反应,降低酯化率。

22.优选的,2

‑

乙酰氨基苯基丙烯酸的制备方法,包括以下步骤:将31

‑

47份苯甲醛、35

‑

52份n

‑

乙酰氨基苯基丙烯酸以及24

‑

36份乙酸钠混合制成混合溶液;向混合溶液中加入30

‑

45份乙酸酐,于100

‑

120℃条件下蒸馏3

‑

4h,收集回流液,回流液冷却至室温,回流液过滤得到固体2

‑

乙酰氨基苯基丙烯酸粗产物,冷水洗涤粗产物固体;向洗涤后的2

‑

乙酰氨基苯基丙烯酸粗产物中加入300

‑

350份丙酮,100

‑

120份水,

于80

‑

100℃条件下蒸馏3

‑

4h,收集回流液,回流液冷却后过滤得到含丙酮固体,将含丙酮固体于110℃

‑

120℃烘干6

‑

8h,得到2

‑

乙酰氨基苯基丙烯酸固体。

23.通过采用上述技术方案,可制备2

‑

乙酰氨基苯基丙烯酸,制得的2

‑

乙酰氨基苯基丙烯酸可通过后续的酯化反应生成2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯,再将2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯与马来酸酐和丙烯酰胺自由基共聚合成改性聚羧酸系高效减水剂,此方案为现有技术,反应原理如下:综上所述,本技术具有以下有益效果:1、改性聚羧酸系减水剂能大幅度减少拌和用水量,使得混凝土中的含水量减少,含水量减少使得钢筋不易被腐蚀,混凝土具有高耐久性,改善了废弃混凝土再利用时吸水量过大容易腐蚀钢筋,降低混凝土强度的问题。

24.2、改性聚羧酸系减水剂在水泥分散体系中能吸附在水泥粒子表面,并形成静电斥力作用,使絮凝的水泥颗粒得以分散,进而提高水泥浆体的流动性,以达到再生混凝土的减水效果。

25.3、马来酸酐中的羧基容易与混凝土表面的钙离子发生络合反应,起到锚固作用,有利于聚合物分子链更好的吸附在水泥颗粒表面。而丙烯酰胺中的氨基参与减水剂合成的共聚反应,可以有效发挥不同基团间的协同效应,有助于提高减水剂的助磨效果。

具体实施方式

26.本技术实施例公开一种高寿命防锈再生混凝土的制备方法。

27.实施例1一种高寿命防锈再生混凝土的制备方法,包括以下步骤:s1.将n

‑

乙酰氨基甘氨酸52g以及乙酸钠36g加入47g苯甲醛溶液以及45g乙酸酐溶液中混合制成混合溶液。

28.s2.将s1的混合溶液于120℃、110kpa条件下蒸馏4h,收集回流液,将回流液冷却至室温,过滤得到2

‑

乙酰氨基苯基丙烯酸粗产物固体,冷水洗涤粗产物固体。

29.s3.将洗涤后的2

‑

乙酰氨基苯基丙烯酸粗产物溶于350g丙酮后,加入120g水,配制成混合液,将混合液于100℃、110kpa条件下蒸馏4h,收集回流液。回流液冷却后过滤得到含丙酮固体,将含丙酮固体放入烘箱于120℃条件下干燥8h,得到2

‑

乙酰氨基苯基丙烯酸固体。

30.s4.将120g聚乙二醇溶液升温至100摄氏度,向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸180g,继续加入4g催化剂浓硫酸,在温度100℃、压力55kpa条件下减压蒸馏4h将水分蒸出,得到剩余液体为2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体粗产物。

31.s5.调节反应液ph为4,280℃条件下对混合溶液蒸馏4h,收集回流液,得到2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液。

32.s6.向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入200g马来酸酐水溶液和150g双氧水溶液,以3.67g/min的速度滴加190g丙烯酰胺溶液。

33.s7.将s6中的丙烯酰胺溶液滴加完毕后于80℃条件下保温反应4小时,反应结束后降温至45℃,调节ph为7,得到改性聚羧酸系减水剂。

34.s8.将140kg硅酸盐水泥和85kg工艺水混合,继续加入100kg矿物掺合料和2150kg骨料,制成骨料混合料。

35.s9.向骨料混合料中加入10kg改性聚羧酸系减水剂以及剩余的140kg水泥和85kg水,得到再生混凝土。

36.实施例2一种高寿命防锈再生混凝土的制备方法,包括以下步骤:s1.将n

‑

乙酰氨基甘氨酸43g以及乙酸钠30g加入39g苯甲醛溶液以及37g乙酸酐溶液中混合制成混合溶液。

37.s2.将s1的混合溶液于110℃、100kpa条件下蒸馏3.5h,收集回流液,将回流液冷却至室温,过滤得到2

‑

乙酰氨基苯基丙烯酸粗产物固体,冷水洗涤粗产物固体。

38.s3.将洗涤后的2

‑

乙酰氨基苯基丙烯酸粗产物溶于325g丙酮后,加入110g水,配制成混合液,将混合液于90℃、100kpa条件下蒸馏3.5h,收集回流液。回流液冷却后过滤得到含丙酮固体,将含丙酮固体放入烘箱于115℃条件下干燥7h,得到2

‑

乙酰氨基苯基丙烯酸固体。

39.s4.将120g聚乙二醇溶液升温至90摄氏度,向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸180g,继续加入4g催化剂浓硫酸,在温度100℃、压力53kpa条件下减压蒸馏3.5h将水分蒸出,得到剩余液体为2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体粗产物。

40.s5.调节反应液ph为3.7,270℃条件下对混合溶液蒸馏3.5h,收集回流液,得到2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液。

41.s6.向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入190g马来酸酐水溶液和135g双氧水溶液,以3.21g/min的速度滴加177g丙烯酰胺溶液。

42.s7.将s6中的丙烯酰胺溶液滴加完毕后于70℃条件下保温反应3.5小时,反应结束后降温至40℃,调节ph为7,得到改性聚羧酸系减水剂.s8.将135kg硅酸盐水泥和80kg工艺水混合,继续加入80kg矿物掺合料和1935kg骨料,制成骨料混合料;s9.向骨料混合料中加入9kg改性聚羧酸系减水剂以及剩余的135kg水泥和80kg水,得到再生混凝土。

43.实施例3一种高寿命防锈再生混凝土的制备方法,包括以下步骤:s1.将n

‑

乙酰氨基甘氨酸35g以及乙酸钠24g加入31g苯甲醛溶液以及30g乙酸酐溶液中混合制成混合溶液。

44.s2.将s1中的混合溶液于100℃、90kpa条件下蒸馏3h,收集回流液,将回流液冷却至室温,过滤得到2

‑

乙酰氨基苯基丙烯酸粗产物固体,冷水洗涤粗产物固体。

45.s3.将洗涤后的2

‑

乙酰氨基苯基丙烯酸粗产物溶于300g丙酮后,加入100g水,配制成混合液,将混合液于80℃、90kpa条件下蒸馏3h,收集回流液。回流液冷却后过滤得到含丙

酮固体,将含丙酮固体放入烘箱于110℃条件下干燥6h,得到2

‑

乙酰氨基苯基丙烯酸固体。

46.s4.将120g聚乙二醇溶液升温至80摄氏度,向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸180g,继续加入4g催化剂浓硫酸,在温度100℃、压力50kpa条件下减压蒸馏3h将水分蒸出,得到剩余液体为2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体粗产物。

47.s5.当反应液ph为3.5时,260℃条件下对混合溶液蒸馏3h,收集回流液,得到2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液。

48.s6.向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入180g马来酸酐水溶液和120g双氧水溶液,以2.75g/min的速度滴加165g丙烯酰胺溶液。

49.s7.将s6中的丙烯酰胺溶液滴加完毕后于60℃条件下保温反应3小时,反应结束后降温至35℃,调节ph为7,得到改性聚羧酸系减水剂;s8.将130kg硅酸盐水泥和75kg工艺水混合,继续加入60kg矿物掺合料和1720kg骨料,制成骨料混合料;s9.向骨料混合料中加入8kg改性聚羧酸系减水剂以及剩余的130kg水泥和75kg水,得到再生混凝土。

50.实施例4与实施例1的区别在于:s4中向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸156g。

51.实施例5与实施例1的区别在于:s4中向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸132g。

52.实施例6与实施例1的区别在于:s4中继续加入3g催化剂浓硫酸。

53.实施例7与实施例1的区别在于:s4中继续加入2g催化剂浓硫酸。

54.实施例8与实施例1的区别在于:s4中在温度90℃、压力55kpa条件下减压蒸馏4h将水分蒸出。

55.实施例9与实施例1的区别在于:s4中在温度80℃、压力55kpa条件下减压蒸馏4h将水分蒸出。

56.实施例10与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入200g马来酸酐水溶液和135g双氧水溶液。

57.实施例11与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入200g马来酸酐水溶液和120g双氧水溶液。

58.实施例12与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入190g马来酸酐水溶液和150g双氧水溶液。

59.实施例13与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水

溶液中加入180g马来酸酐水溶液和150g双氧水溶液。

60.实施例14与实施例1的区别在于:以3.67g/min的速度滴加177g丙烯酰胺溶液。

61.实施例15与实施例1的区别在于:以3.67g/min的速度滴加165g丙烯酰胺溶液。

62.对比例对比例1与实施例1的区别在于:加入10kg工艺水。

63.对比例2与实施例1的区别在于:加入10kg型号为yhn

‑

g的萘系减水剂。

64.对比例3与实施例1的区别在于:s4中向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸108g。

65.对比例4与实施例1的区别在于:s4中向聚乙二醇溶液中加入2

‑

乙酰氨基苯基丙烯酸204g。

66.对比例5与实施例1的区别在于:s4中继续加入1g催化剂浓硫酸。

67.对比例6与实施例1的区别在于:s4中继续加入5g催化剂浓硫酸。

68.对比例7与实施例1的区别在于:s4中在温度70℃、压力55kpa条件下减压蒸馏4h将水分蒸出。

69.对比例8与实施例1的区别在于:s4中在温度110℃、压力55kpa条件下减压蒸馏4h将水分蒸出。

70.对比例9与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入200g马来酸酐水溶液和105g双氧水溶液。

71.对比例10与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入200g马来酸酐水溶液和165g双氧水溶液。

72.对比例11与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入170g马来酸酐水溶液和150g双氧水溶液。

73.对比例12与实施例1的区别在于:s6中向s5中的2

‑

乙酰氨基苯基丙烯酸聚乙二醇酯单体水溶液中加入210g马来酸酐水溶液和150g双氧水溶液。

74.对比例13与实施例1的区别在于:以3.67g/min的速度滴加152g丙烯酰胺溶液。

75.对比例14

与实施例1的区别在于:以3.67g/min的速度滴加213g丙烯酰胺溶液。

76.性能检测试验依照gb/t8077

‑

2000《混凝土外加剂匀质性试验方法》测试水泥净浆流动度,测试结果如表1所示。

77.依照gb/t8074—2008《水泥比表面积测定方法勃氏法》测试水泥耐磨性,测试结果如表1所示。

78.依照如下方法测试酯化率:在酯化反应过程中称取0.5g试样,将其置于250m1的锥形瓶中,向锥形瓶中加入25ml蒸馏水并滴加2滴酚酞,用0.1mo1/l的naoh滴定锥形瓶中的溶液,当发现锥形瓶中的溶液呈微红色且30s内不褪色时,记录消耗掉的naoh溶液的体积为v,代入公式a=c

×

v

×

40/m计算酸值。按照不同时间段产生的酸值为依据,代入式y=(a0‑

a1)/a

×

100%来计算酯化率。当酯化率低于50%时,代入式y1=2y计算酯化率的理论值;当酯化率高于50%时,代入式y1=2(1

‑

y)计算酯化率理论值。其中,y

‑

聚乙二醇单甲醚的酯化率;a0‑

酯化反应初始时刻的酸值;a1‑

酯化反应过程中某时刻的实际酸值;a

‑

醇完全被酯化反应后导致体系酸值减少的总量;y1‑

聚乙二醇单甲醚单酯的理论酯化率,测试结果如表2所示。

79.依照gb/t36214.4

‑

2018塑料体积排除色谱法测定聚合物的平均分子量,测试结果如表3所示。

80.依照gbt617

‑

2006化学试剂沸点范围测定通用方法标准测定聚合物沸点,测试结果如表3所示。

81.依照李比息法测定样品中碳和氢的百分含量,实验步骤如下:将精密天平称量过的样品在氧气流中进行高温分解。样品在氧气流中经氧化铜催化完全燃烧并氧化生成二氧化碳和水。所生成的水,用称量过的无水氯化钙吸收,所生成的二氧化碳,则用称量过的氢氧化钾浓液吸收。根据这两种吸收剂所增加的重量可以算出样品分解后产生的水和二氧化碳的重量,最后再计算样品中所含碳和氢的百分含量,测试结果如表3所示。

82.依照杜马法测定样品中氮的百分含量,实验步骤如下:将含氮化合物,在二氧化碳气流中与氧化铜在600~800℃下进行热分解。热分解后生成的气体产物,有二氧化碳、水蒸气和氮的氧化物。它们随二氧化碳气流通过灼热的还原铜丝网时,氮的氧化物被还原成游离的氮。最后将此混合气体导入装有浓氢氧化钾液的测氮计中,所生成的二氧化碳和水,可被浓氢氧化钾液吸收,氮气则逸出液面,利用测氮计量出氮气的体积。根据氮的体积计算它的重量,再计算氮的百分含量,测试结果如表3所示。

83.表1 流动度比表面积m2/kg实施例1256421实施例2259418实施例3257419实施例4248417实施例5242422实施例6252420实施例7247420实施例8253419

实施例9257417实施例10251418实施例11249419实施例12255418实施例13256415实施例14260414实施例15257409对比例1169420对比例2227421对比例3249419对比例4248416对比例5254418对比例6256417对比例7253418对比例8257419对比例9201418对比例10212420对比例11259371对比例12254389对比例13255372对比例14257379表2 酯化率/%实施例197.7实施例497.4实施例597.1实施例697.2实施例797.0实施例897.3实施例996.8对比例374.5对比例497.8对比例583.6对比例697.9对比例779.7对比例877.3表3

结合实施例1

‑

3和对比例1

‑

2并结合表1可以看出,掺入改性的聚羧酸系混凝土减水剂的水泥具有良好的分散性,掺入萘系混凝土减水剂的水泥次之,不加减水剂的混凝土分散性最差。

84.结合实施例1、4、5和对比例3、4并结合表2可以看出,在2

‑

乙酰氨基苯基丙烯酸的加入量由对比例3中的108g上升到实施例5中的132g时,酯化率会有显著提升,再进一步提高2

‑

乙酰氨基苯基丙烯酸的加入量,由实施例5中的132g到实施例1中的180g时,酯化率增大幅度很小,再升高至对比例4中的204g时,酯化率基本不会出现增长,因此最佳加入量为132

‑

180g。

85.结合实施例1、6、7和对比例5、6并结合表2可以看出,在增大浓硫酸的量由对比例5中的1g升高到实施例7中的2g时,酯化率有显著提升,再继续升高至实施例1中的4g时,酯化率增大幅度小,升至对比例6中的5g时,酯化率无明显提升。

86.结合实施例1、8、9和对比例7、8并结合表2可以看出,在70℃

‑

80℃范围内,酯化温度越高,酯化率越大,但是酯化反应为可逆反应,80℃以后,反应达到平衡,再增大反应温度,酯化率也不会有非常明显的变化,100℃以后,增大反应温度,酯化率反而减小,因此酯化温度在80

‑

100℃左右最合适。

87.结合实施例1、10、11和对比例9、10并结合表1可以看出,引发剂用量在105

‑

120g时,水泥净浆流动度明显增加,引发剂用量为120

‑

150g时,水泥净浆流动度无明显变化,再增大至165g时,水泥净浆流动度反而变小。

88.结合实施例1、12、13和对比例11、12并结合表1可以看出,马来酸酐在实施例13中加入量180g到实施例1中加入量200g的时候,助磨效果达到最佳。低于180g或者高于200g时,助磨效果都会有显著降低。

89.结合实施例1、14、15和对比例13、14以及表1可以看出,丙烯酰胺最佳加入量为实施例15中的165g到实施例1中的190g,混凝土助磨效果最佳。低于165g以及高于190g,混凝土的助磨效果都会显著降低。

90.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。