基于bim的dna式双螺旋天桥造型施工方法

技术领域

1.本发明涉及人行天桥施工技术领域,尤其涉及一种基于bim的dna式双螺旋天桥造型施工方法。

背景技术:

2.随着大跨度钢网架结构的广泛普及,钢网架高空散装、整体吊装、提升等施工方法已逐步成熟。由于网架结构是空间超静定结构,杆件为拉压杆;大多数杆件间通过螺栓球或焊接球连接,不同的施工场地对施工技术的要求越来越高,尤其是市政桥梁类,以使来国内采用复杂造型钢结构形式的桥梁较少,详细可借鉴的施工方法较少;二是在人口密集、交通组织繁杂的区域需要考虑的因素太多,造成施工成本较高。

技术实现要素:

3.针对现有技术中存在的技术问题,本发明的目的在于提供一种基于bim的dna式双螺旋天桥造型施工方法,以兼顾复杂造型钢结构的人行天桥施工的成本和安全性。

4.为实现上述目的,本发明所采用的技术方案是:一种基于bim的dna式双螺旋天桥造型施工方法,包括钢箱梁下部螺旋钢拱架施工、钢箱梁上部双螺旋钢网架施工,钢箱梁下部螺旋钢拱架施工工艺流程为:拼装胎架地面处理

→

胎架制作

→

地梁制作

→

下部螺旋钢拱架拼装焊接

→

结合实际道路通行情况对下部螺旋钢拱架进行分段截断处理

→

扁担梁制作

→

抬吊胎架制作和加固

→

坦克车加固

→

滑移路面清理

→

机械单机起吊转向

→

牵引坦克车水平滑移至指定位

→

抬吊就位吊装

→

下部螺旋钢拱架与桥身焊接;钢箱梁上部的双螺旋钢网架呈“dna”状,由内螺旋拱、外螺旋拱和联系杆件组成,内螺旋拱与外螺旋拱的螺旋方向相反,双螺旋钢网架施工工艺流程为:在钢箱梁的上部搭设临时支撑

→

内螺旋拱安装

→

外螺旋拱安装

→

内外螺旋拱联系杆件安装

→

拆除临时支撑,安装内螺旋拱和外螺旋拱时,用水准仪和全站仪全程监控,控制每个控制点的坐标,先采用点焊焊接,安装好用水准仪、全站仪复测,控制点无误后加焊;内螺旋拱和外螺旋拱在安装时共用临时支撑,并且采用分段安装的方式,在安装临时支撑之前,在钢箱梁上平面上通过经纬仪放样出内螺旋拱和外螺旋拱的中心投影线,分段的内螺旋拱、外螺旋拱与分段的下部螺旋钢拱架一一对应安装;采用基于bim、物联网和二维码的钢构件精细化调度及实时追踪技术来计算各个构件角度尺寸并模拟安装,在施工时实时监控各个构件的位置。

5.进一步的,实际道路通行情况包括车道宽度、路边人行道宽度,在施工时要确保双向至少各有一个车道能够正常通行,坦克车滑移轨道设置在人行通道上,并对滑移路径上的绿色植被与树木进行移植,对不平整部位采用机械配合人工的方式进行平整,并在滑移轨道上铺设钢板,保证相邻钢板接茬处平顺过度、顺滑。

6.进一步的,抬吊胎架为方管支撑胎架,底部焊接在扁担梁上,顶部高度根据所要加

固的钢拱架底部与扁担梁之间的距离确定,沿单根扁担梁的连系主梁至少设置5个胎架支撑点,连系次梁上至少设置1~3个胎架支撑点。

7.进一步的,在下部螺旋钢拱架整体抬吊就位后,在下部螺旋钢拱架的各个抬吊点位置正上方的钢箱梁上焊接一个临时吊架,并配合使用倒链对下部螺旋钢拱架进行位置角度调整。

8.进一步的,内螺旋拱安装、外螺旋拱安装、联系杆件安装以及下部螺旋钢拱架安装均采用相贯焊接。

9.进一步的,在下部螺旋钢拱架与钢箱梁焊接时,搭设临时支架,临时支架顶部支撑钢箱梁,临时支架上设有施工平台。

10.本发明的基于bim的dna式双螺旋天桥造型施工方法的有益效果:本发明的方法能够在有限的场地内拼装成整体的下部螺旋钢拱架,并在其下方设置扁担与胎架并设置坦克车,相互之间通过焊接成为地面滑移装置,通过单机变换构件的位置,同时结合地面滑移技术,能够很好解决项目处于人口密集的闹市区、周边环境复杂而使得采用传统的钢构件流水作业吊装思路较难施工的问题,并且采用单机变换并结合地面滑移技术能够直接减少市政沟通压力与成本、降低对周边地下管线、周边居民生活起居的影响,增加施工安全系数,变高空作业为地面安装,易于操作,各构件之间采用相贯焊接,外形美观并且能保证拼装焊接质量,整体拼装速度快缩短施工周期。

附图说明

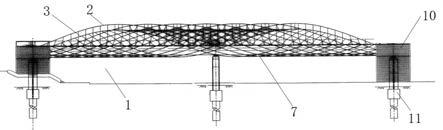

11.图1是本发明的基于bim的dna式双螺旋天桥造型施工方法所施工的dna式双螺旋天桥的主视图;图2是本发明的基于bim的dna式双螺旋天桥造型施工方法所施工的dna式双螺旋天桥的俯视图;图3是本发明的基于bim的dna式双螺旋天桥造型施工方法所施工的dna式双螺旋天桥的侧视图;图4是本发明的基于bim的dna式双螺旋天桥造型施工方法所施工的dna式双螺旋天桥的施工截面图;图5是本发明的基于bim的dna式双螺旋天桥造型施工方法所施工的下部螺旋钢拱架的平面图;图6是本发明的基于bim的dna式双螺旋天桥造型施工方法所施工的内螺旋拱、外螺旋拱和对应的联系杆件之间连接的平面图;图7是本发明的基于bim的dna式双螺旋天桥造型施工方法在施工内螺旋拱、外螺旋拱和联系杆件的施工示意图;图8是本发明的基于bim的dna式双螺旋天桥造型施工方法在施工下部螺旋钢拱架所搭设的临时支架的结构示意图;图9是本发明的基于bim的dna式双螺旋天桥造型施工方法在施工下部螺旋钢拱架时设置的拼装胎架示意图。

12.附图标记:1

‑

钢箱梁,2

‑

外螺旋拱,3

‑

内螺旋拱,4

‑

联系杆件,5

‑

临时支撑,6

‑

临时支架,7

‑

下部螺旋钢拱架,8

‑

封边管,9

‑

施工平台,10

‑

步梯,11

‑

桥墩,12

‑

转换梁,13

‑

拼装胎

架。

具体实施方式

13.下面结合附图及具体实施方式对本发明作进一步详细描述。

14.本发明基于bim的dna式双螺旋天桥造型施工方法所施工的人行天桥的结构如图1、图2、图3和图4所示,人行天桥包括由钢箱梁1制成的桥身、支撑在钢箱梁1底部的桥墩、连接在钢箱梁两端的步梯10、沿钢箱梁1的长度方向延伸且固定在钢箱梁两侧的封边管8、与封边管8焊接连接且处于钢箱梁1上部的双螺旋钢网架、与封边管8焊接连接且处于钢箱梁1下部的下部螺旋钢拱架7。其中,双螺旋钢网架包括内螺旋拱3、外螺旋拱2以及连接内螺旋拱或外螺旋拱的联系杆件4,内螺旋拱3与外螺旋拱2的螺旋方向相反。双螺旋钢网架和下部螺旋钢拱架7之间形成结构如“dna”状的双螺旋结构。

15.基于上述人行天桥的结构,本发明基于bim的dna式双螺旋天桥造型施工方法主要包括钢箱梁下部螺旋钢拱架施工、钢箱梁上部双螺旋钢网架施工两大部分。

16.其中,钢箱梁下部螺旋钢拱架的施工工艺流程为:拼装胎架地面处理

→

胎架制作

→

地梁制作

→

下部螺旋钢拱架拼装焊接

→

结合实际道路通行情况对下部螺旋钢拱架进行分段截断处理

→

扁担梁制作

→

抬吊胎架制作和加固

→

坦克车加固

→

滑移路面清理

→

机械单机起吊转向

→

牵引坦克车水平滑移至指定位

→

抬吊就位吊装

→

下部螺旋钢拱架与桥身焊接。

17.双螺旋钢网架施工工艺流程为:在钢箱梁的上部搭设临时支撑

→

内螺旋拱安装

→

外螺旋拱安装

→

内外螺旋拱联系杆件安装

→

拆除临时支撑,安装内螺旋拱和外螺旋拱时,用水准仪和全站仪全程监控,控制每个控制点的坐标,先采用点焊焊接,安装好用水准仪、全站仪复测,控制点无误后加焊。内螺旋拱和外螺旋拱在安装时共用临时支撑,并且采用分段安装的方式,在安装临时支撑之前,在钢箱梁上平面上通过经纬仪放样出内螺旋拱和外螺旋拱的中心投影线,分段的内螺旋拱、外螺旋拱与分段的下部螺旋钢拱架一一对应安装。

18.具体的,本施工方法采用基于bim、物联网和二维码的钢构件精细化调度及实时追踪技术,使用网页制作构件信息二维码(包括构件编号、材质、规格等),粘贴在钢构件表面,并将二维码录入远程定位app中。管理人员通过登录app并扫描二维码,即可知悉所云构件清单、在施工场地的具体位置,实现实时监控。内螺旋拱、外螺旋拱、联系杆件以及下部螺旋钢拱架7上的杆件的弯曲角度、挠度均采用bim软件事先进行计算。

19.桥身安装后,安装下部螺旋钢拱架7,下部造型结构在地面上设置拼装胎架,将每跨先拼装成整体然后根据道路交通组织进行整体截断,分段吊装,如图9所示,下部螺旋钢拱架7在地面采用正拼的方式。扁担采用连系主梁h300*300*10*15,连系次梁采用150mm*150mm*5mm的方管,扁担呈阶梯状拼成长方体,并在扁担四角方钢较低处焊接10t吊耳。

20.如图5所示,下部螺旋钢拱架7整体呈对称布置,分为东西两跨,每个单跨38m长在南北侧呈对称布置,在实际施工过程中单独将两跨分开吊装,并根据道路车辆行驶要求,将单跨钢拱架分为23m 散拼单元,根据计算分段后的中心约在距拱架西侧10m处,故扁担地梁位置在距离7.5m~12.5m处。根据中心位置划分,在人行通道上设置滑移轨道,对路面进行平整处理,将滑移路径上绿色植被与树木进行移植,对于不平整部位采用机械配合人工的方式进行平整,利用场内已有20mm厚钢板,在滑移轨道上进行铺设,并保证钢板接茬处平顺过

度、顺滑。

21.由于胎架现场布置在已有国道沥青路面,胎架立柱、斜撑、拉杆为q235b材质角钢,胎架的固定需要在已有路面上铺设钢板便于连接。钢板铺设完成后,进行胎架搭设和胎架坐标点、标高放样,然后将地面散装的拱架拼装焊接成整体。下部螺旋钢拱架7采用平卧式组拼,利用经纬仪在拼装场地上放出拱杆的地面中心投影控制线,将拱杆分段(拼接)点、同类型拱杆件相贯处作为控制特征点,将设计三维坐标转换成相对坐标系,采用极坐标法用全站仪检查复核。利用经纬仪测量构件拼装,并用水准仪确定特征点胎架的标高,根据理论数据对胎架进行调整,使误差在微调范围。螺旋拱拼装完成后,利用全站仪对各节点进行复核调整,完成后,开始螺旋拱焊接。焊接完成后,进行全面检测,将检测数据记录存档,并与焊接前的检测数据对照分析,确定其变形程度,分析变形原因,以便在下一个拼装中能够尽可能减小拼装误差。结合实际道路情况,如车道宽度、路边人行道宽度等,在施工时要确保双向至少各有一个车道能够正常通行,在充分保障行车正常通行情况下,将拱架分段,确保在实际滑移过程中,无交通安全隐患。根据被吊的下部螺旋钢拱架7的重量,选择满足其中条件的机械吊车进行单机起吊。

22.起吊前,沿着扁担梁的设置范围,在扁担梁上结合地面拼装拱架线型增设单独方管支撑胎架,此方管支撑胎架即为抬吊胎架,底部焊接在扁担梁上,顶部根据所要加固的下部螺旋钢拱架底部与扁担梁之间距离确定;沿单根扁担梁的连系主梁至少设置5个胎架支撑点,连系次梁上至少设置1~3个胎架支撑点,加固胎架底部与顶部均需焊接牢固,确保在起吊过程中,拱架整体不能散架或倾斜滑动。在整体拱架分段完毕,扁担梁上胎架加固措施完成后,采用现场机械起吊后安装滑移坦克车。将滑移路径上绿色植被与树木进行移植,对于不平整部位采用机械配合人工的方式进行平整,利用场内已有20mm厚钢板,在滑移轨道上进行铺设,并保证钢板接茬处平顺过度、顺滑。整体拼装、扁担加固完毕后,检查各构件是否存在焊接不牢固、未焊接、漏焊等情况,检查大型机械的运行情况,提前告知周边居民施工作业危险点并进行局部封路(根据相关要求必须保证有两个车道正常行驶);准备工作结束后,采用汽车吊将整体拱架由平行道路方向直接起吊转换成垂直道路方向,并向西侧滑移场地靠拢,最后摆放至预定位置。拱架单机起吊变换就位后,由于采用坦克车并在滑移路径上无松软土质,故利用现场汽车吊作为牵引设备,将整体拱架水平拉至钢箱梁正下方。在下部螺旋钢拱架整体抬吊就位后,采用两台汽车吊对称抬吊,并且在下部螺旋钢拱架的各个抬吊点位置正上方的钢箱梁上焊接一个临时吊架,并配合使用倒链对下部螺旋钢拱架进行位置角度调整。临时吊架采用h300*300*10*15型钢制作成型,其底部直接与钢箱梁1进行焊接连接。在下部螺旋钢拱架与钢箱梁焊接前,采用钢箱梁1施工时所搭设的临时支架6(如图4和图8所示),临时支架6的主体结构为格构式塔架,上设配梁,分配梁上设调节立杆以精确调节各个支点标高;临时支架6的顶部支撑钢箱梁1,临时支架6上设有施工平台9,施工人员站在施工平台9上即可进行焊接作业。

23.如图6和图7所示,内螺旋拱3和外螺旋拱2在施工时,需要在钢箱梁1上平面搭设临时支撑5,为节省材料,内螺旋拱3和外螺旋拱2在安装时共用同一个临时支撑5。临时支撑5包括连接在一起的内螺旋拱支撑部分和外螺旋拱支撑部分。内螺旋拱支撑部分采用

ø

273*16钢管与转换梁12上方支撑,外螺旋拱支撑部分采用平面钢管柱支撑,共设置16组。钢管柱规为格

ø

114*6钢管,转换梁12规格hw300*300*10*12型钢,斜撑采用

ø

89*5,材质均为q345b。

24.安装之前,首先在钢箱梁1上平面放样出上螺旋拱和下螺旋拱的中心投影线,然后在安装临时支撑。正式安装时,先安装内螺旋拱3,分为内螺旋拱螺旋杆件安装和内螺旋拱联系杆件安装,安装时用水准仪、全站仪全程监控,严格控制每个控制点的坐标,先采用点焊焊接,安装好后用水准仪、全站仪再复测后,控制点无误后,加焊,依次类推施工,直至内螺旋拱3完成后再安装外螺旋拱2,外螺旋拱2安装方法与内螺旋拱3一样;最后安装内外螺旋拱之间的联系杆件4;安装完成后,做完防腐,拆除临时支撑5。

25.内螺旋拱安装、外螺旋拱安装、联系杆件安装以及下部螺旋钢拱架安装时均采用相贯焊接的方式。全部安装后,内螺旋拱上对应的螺旋杆件与下部螺旋钢拱架的对应螺旋杆件形成一个椭圆,外螺旋拱上对应的螺旋杆件与下部螺旋钢拱架的对应螺旋杆件形成一个椭圆,最终形成形状似“dna”式的双螺旋结构。

26.本发明的方法能够在有限的场地内拼装成整体的下部螺旋钢拱架,并在其下方设置扁担与胎架并设置坦克车,相互之间通过焊接成为地面滑移装置,通过单机变换构件的位置,同时结合地面滑移技术,能够很好解决项目处于人口密集的闹市区、周边环境复杂而使得采用传统的钢构件流水作业吊装思路较难施工的问题,并且采用单机变换并结合地面滑移技术能够直接减少市政沟通压力与成本、降低对周边地下管线、周边居民生活起居的影响,增加施工安全系数,变高空作业为地面安装,易于操作,各构件之间采用相贯焊接,外形美观并且能保证拼装焊接质量,整体拼装速度快缩短施工周期。

27.以上所述的本发明的实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包括在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。