1.本发明涉及有色金属冶炼及固体废弃物处理技术领域,更具体的说是涉及一种镁合金熔剂渣回收设备及其回收工艺。

背景技术:

2.金属镁及其加工产品是绿色的金属结构材料,广泛用于航空航天、武器装备、交通工具、电子通讯、机械制造、金属冶炼和化工生产等,越来越受到重视,并得到了快速发展。

3.金属镁冶炼及其加工过程会产生一种对环境造成极大危害的固体废弃物

‑

镁冶炼和镁合金加工的熔剂渣,吨镁或吨镁合金排出的镁合金熔剂渣量约为0.15

‑

0.25吨。这种镁合金熔剂渣中含有极易溶于水的氯化镁、氯化钠和氯化钾等多种氯化物,会对环境造成极大危害,随意排放后进入地下水被人畜饮用,极易诱发心脑血管病,而且还会对农业生产和作物造成不良影响。因此,镁合金熔剂渣必须进行处理或回收。

4.目前,对镁合金熔剂渣的处理国内还没有生产厂家正式开展。有小规模厂家利用破碎粉化,再利用重力除尘技术把渣中的镁颗粒分离出来,回收熔炼,而把剩下的熔剂渣随意排放,对环境造成危害。而且,这种处理方法在渣破碎过程中部分镁粒被破碎成更小的颗粒,重力除尘不能有效回收,回收率也不高。

5.另外,对于在渣被碎粉化并回收其中镁粒后把渣中氯化物溶浸回收的方法,由于细颗粒镁粒没有回收,而在溶浸过程中镁粒和水发生水化反应,生成氢气,使其在溶化过程中造成着火,造成安全隐患。

6.因此,如何对镁合金熔剂渣进行合理回收是本领域技术人员亟需解决的问题。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种镁合金熔剂渣回收设备及其回收工艺,通过采用先干法后湿法处理的技术,以求得到安全充分的回收利用。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种镁合金熔剂渣回收设备,包括熔剂渣锅、分离锅、溶化池、过滤机、冷却结晶槽、分离机和氯化物结晶收集箱;其中,熔剂渣锅依次与分离锅、溶化池、过滤机、冷却结晶槽、分离机和氯化物结晶收集箱连接。

10.本发明镁合金熔剂渣回收设备的工作原理为:

11.镁在700℃的密度为1.55g/cm3(镁合金中铝、锰、锌等金属的密度比镁略重,在700℃时约为1.6

‑

1.75g/cm3),低于混合氯化物密度(700℃时约1.8

‑

2.0g/cm3)。本发明利用高温下镁和混合氯化物的密度差异,在提高温度的前提下,熔剂渣粘度降低,两者分离容易的特点,首先,将镁及镁合金进行分离,分别回收利用;然后,把混合氯化物用水溶浸后回收。

12.进一步,上述镁合金熔剂渣回收设备还包括镁收集箱,镁收集箱与分离锅连接。

13.采用上述进一步技术方案的有益效果在于,镁收集箱用于收集从分离锅上层分离出的镁液,铸成镁锭,冷却凝固后成为成品入库。

14.进一步,上述镁合金熔剂渣回收设备还包括溶液循环泵,溶液循环泵设置于溶化池和过滤机之间。

15.采用上述进一步技术方案的有益效果在于,溶液循环泵的一个作用是,将溶化池中的熔剂渣混合物加入过滤机进行过滤分离。

16.进一步,上述镁合金熔剂渣回收设备还包括环状喷管,环状喷管的一端与分离锅的出口连接,另一端与溶液循环泵连接。

17.采用上述进一步技术方案的有益效果在于,溶液循环泵的另一个作用是,将溶化池中被循环的85

‑

100℃热循环液以环状喷管喷出的压力为0.2

‑

0.3mpa的溶液流喷吹剩余熔剂渣熔液,冷却后进入熔化池中。

18.进一步,上述过滤机为板框式过滤机。

19.采用上述进一步技术方案的有益效果在于,板框式过滤机的作用是,将熔剂渣混合物分离得到滤饼和热清液。

20.进一步,上述分离机为离心式分离机。

21.采用上述进一步技术方案的有益效果在于,离心式分离机的作用是,除去热清液中的水分,得到氯化物结晶。

22.一种上述镁合金熔剂渣回收设备的回收工艺,具体包括以下步骤:

23.(1)将镁合金熔剂渣粉碎,并去除其中的杂质,得到待处理的镁合金熔剂渣;

24.(2)将待处理的镁合金熔剂渣和混合氯化物加入熔剂渣锅进行熔化,得到熔剂渣熔液;

25.(3)将熔剂渣熔液加入分离锅,分离出上层的镁液,得到剩余熔剂渣熔液;

26.(4)将剩余熔剂渣熔液加入溶化池,并与溶化池中的热循环液混合,得到熔剂渣混合物;

27.(5)将熔剂渣混合物加入过滤机进行过滤,分别得到滤饼和热清液;

28.(6)将滤饼干燥后粉碎过筛;将热清液加入冷却结晶槽进行冷却,然后加入分离机进行离心分离,得到氯化物结晶,回收至氯化物结晶收集箱。

29.进一步,上述步骤(1)中,粉碎至粒径<250mm;杂质包括片状镁、条状镁、球状镁以及石块、铁块和炉渣。

30.进一步,上述步骤(2)中,混合氯化物的用量为待处理的镁合金熔剂渣质量的20%

‑

25%。

31.进一步,上述步骤(4)中,热循环液的温度为85

‑

100℃。

32.进一步,上述步骤(6)中,过筛的筛网目数为100目;冷却至<30℃。

33.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

34.本发明安全性提高,镁回收率提高,而且回收的镁或镁合金纯度可达95%以上。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

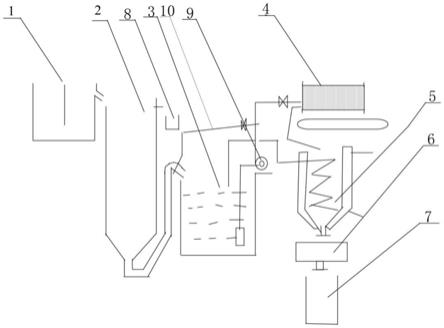

36.图1附图为本发明提供的镁合金熔剂渣回收设备的结构示意图。

37.其中,1

‑

熔剂渣锅,2

‑

分离锅,3

‑

溶化池,4

‑

过滤机,5

‑

冷却结晶槽,6

‑

分离机,7

‑

氯化物结晶收集箱,8

‑

镁收集箱,9

‑

溶液循环泵,10

‑

环状喷管。

具体实施方式

38.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

39.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

41.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

43.本发明实施例公开了一种镁合金熔剂渣回收设备,如图1所示,包括熔剂渣锅1、分离锅2、溶化池3、过滤机4、冷却结晶槽5、分离机6和氯化物结晶收集箱7;其中,熔剂渣锅1依次与分离锅2、溶化池3、过滤机4、冷却结晶槽5、分离机6和氯化物结晶收集箱7连接。本发明镁合金熔剂渣回收设备的工作原理为:镁在700℃的密度为1.55g/cm3(镁合金中铝、锰、锌等金属的密度比镁略重,在700℃时约为1.6

‑

1.75g/cm3),低于混合氯化物密度(700℃时约1.8

‑

2.0g/cm3)。本发明利用高温下镁和混合氯化物的密度差异,在提高温度的前提下,熔剂渣粘度降低,两者分离容易的特点,首先,将镁及镁合金进行分离,分别回收利用;然后,把混合氯化物用水溶浸后回收。

44.在一个实施例中,上述镁合金熔剂渣回收设备还包括镁收集箱8,镁收集箱8与分离锅2连接。镁收集箱8用于收集从分离锅2上层分离出的镁液,铸成镁锭,冷却凝固后成为成品入库。

45.在一个实施例中,上述镁合金熔剂渣回收设备还包括溶液循环泵9,溶液循环泵9

设置于溶化池3和过滤机4之间。溶液循环泵9的一个作用是,将溶化池3中的熔剂渣混合物加入过滤机4进行过滤分离。

46.在一个实施例中,上述镁合金熔剂渣回收设备还包括环状喷管10,环状喷管10的一端与分离锅2的出口连接,另一端与溶液循环泵9连接。溶液循环泵9的另一个作用是,将溶化池3中被循环的85

‑

100℃热循环液以环状喷管10喷出的压力为0.2

‑

0.3mpa的溶液流喷吹剩余熔剂渣熔液,冷却后进入熔化池中。

47.在一个实施例中,上述过滤机4为板框式过滤机4。板框式过滤机4的作用是,将熔剂渣混合物分离得到滤饼和热清液。

48.在一个实施例中,上述分离机6为离心式分离机6。离心式分离机6的作用是,除去热清液中的水分,得到氯化物结晶。

49.本发明实施例还公开了一种上述镁合金熔剂渣回收设备的回收工艺,具体包括以下步骤:

50.(1)将镁合金熔剂渣粉碎至粒径<250mm,并去除其中的片状镁、条状镁、球状镁以及石块、铁块和炉渣,得到待处理的镁合金熔剂渣;

51.(2)将待处理的镁合金熔剂渣和混合氯化物以4:1的质量比加入熔剂渣锅1进行熔化,得到熔剂渣熔液;

52.其中,熔化过程中产生的废气抽入废气吸收系统进行处理;

53.(3)将熔剂渣熔液加入分离锅2,分离出上层的镁液,得到剩余熔剂渣熔液;

54.其中,在密度差及650

‑

700℃的高温下,镁及其合金的密度变小,渣粘度降低,镁及其合金和熔剂渣熔液分离,密度小的镁及其合金液上升至分离锅2的上部,从分离锅2上层分离出的镁及其合金液加入镁收集箱8铸成镁及其合金锭,冷却凝固后成为成品入库;

55.(4)将剩余熔剂渣熔液加入溶化池3,溶液循环泵9将溶化池3中被循环的85

‑

100℃热循环液以环状喷管10喷出的压力为0.2

‑

0.3mpa的溶液流喷吹剩余熔剂渣熔液,冷却后进入熔化池中,由于溶液循环泵9的循环流出和进入,剩余熔剂渣熔液中的氯化物与溶化池3中温度为85

‑

100℃的热循环液混合,得到熔剂渣混合物;

56.(5)将熔剂渣混合物由溶液循环泵9抽出送进保温的板框式过滤机4进行过滤,分别得到滤饼和热清液;

57.(6)滤饼经过清洗,洗出滤饼中残余的氯化镁、氯化钠和氯化钾,总氯化物<0.5g/l时停止清洗,卸出滤饼,自然干燥后粉碎至100目,用作烟气脱硫剂或脱硝剂,也可用于加工耐火材料,或加工成高档镁盐产品;

58.将85

‑

100℃的热清液加入冷却结晶槽5冷却至<30℃,然后加入分离机6进行离心分离,得到氯化物结晶,回收至氯化物结晶收集箱7蒸发脱水,可用于生产2

#

镁及镁合金熔剂。

59.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

60.本发明安全性提高,镁回收率提高,而且回收的镁或镁合金纯度可达95%以上。

61.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任

何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

62.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。