1.本发明属于冶金资源综合利用领域,具体涉及一种提高含铁海滨砂矿还原产物金属化率和精矿铁品位的方法。

背景技术:

2.近年来,随着陆地矿产资源的逐步枯竭,海滨砂矿作为仅次于海洋石油和天然气的第三大海洋矿产资源逐渐成为世界各国资源领域研究的热点。海滨砂矿源于火山喷发,经过海水或空气的冷却,在海滨地带经波浪、海流、河流、和潮汐等作用而形成的一种次生富集砂铁矿。其主要矿物元素组成是铁、钒和钛,由钛铁矿和钛铁晶石共生组成,是一种复杂的钒钛磁铁矿,脉石为石英及海滨砂矿颗粒表面局部熔出的铝尖晶石。海滨砂矿资源主要分布在新西兰,印度尼西亚,菲律宾等国家,储量达上千亿吨,具有铁、钒、钛多金属共生,低成本、易开采等特点,可作为我国铁矿石资源和钒钛资源的重要补充和来源,极具开发利用价值。但海滨砂矿矿相复杂、结构致密稳定且具有较高的固态还原难度,极大的限制了该资源的开发利用。

3.直接还原

‑

磨选法是在固态条件下对海滨砂矿进行金属化还原,其中的铁氧化物被还原为金属铁,而钛、钒仍保持氧化物的形态,然后将还原产物细磨至一定粒度进行磁选分离铁、钒和钛的过程。该方法具有工艺流程短,可在常温条件下实现铁、钛分离,避免了高炉、电炉冶炼中存在的粘滞渣、泡沫渣等问题,且所得钛渣活性好、便于后续分离提取,因而逐渐成为钒钛磁铁矿资源综合利用研究的热点。但海滨砂矿固态还原难度大、生物质作为还原剂后劲不足,导致磨选过程中铁、钛分离效果不佳、富钒钛渣杂质含量高、钒钛回收率低等问题。

技术实现要素:

4.针对海滨砂矿固态还原难度大的特点导致其生物质直接还原海滨砂矿产物金属化率及铁品位较低的技术问题,本发明的目的在于,提供一种提高含铁海滨砂矿还原产物金属化率和精矿铁品位的方法,旨在缓解国内铁矿石紧张及实现海滨砂矿的综合利用。

5.本发明提供的提高含铁海滨砂矿还原产物金属化率和精矿铁品位的方法,为后续铁与钒、钛等有价元素磨选分离奠定技术基础。

6.本发明的目的通过以下技术方案实现:

7.一种提高含铁海滨砂矿还原产物金属化率和精矿铁品位的方法,包括以下步骤:

[0008] (1)海滨砂矿的预氧化:海滨砂矿在空气氛围下进行高温氧化;

[0009] (2)原料的准备:将生物质与步骤(1)预氧化的海滨砂矿充分混匀;

[0010] (3)还原焙烧:步骤(2)得到的混合料进行高温焙烧,得到还原产物;为防止氧化该步骤优选在还原气氛下进行高温还原焙烧。

[0011] (4)磨选分离:将步骤(3)得到的还原产物碾碎至粒度小于1mm的粉末,经磨矿

‑

磁选分离得到还原铁粉和尾矿。可以从尾矿中回收有价元素,例如钒和钛等元素。

[0012]

本发明中,所述的海滨砂矿中tfe品位35%~60%,tio2品位8%~13%,v2o5品位0.2~ 0.8%,有害杂质为s、p且含量较低,脉石元素主要有si、al、mg和ca。所述的生物质来源于大自然中的松木质、杂木质及各类乔木质等,其固定碳含量10~20%,挥发分含量60~ 70%,水分含量6~10%,灰分含量4~10%。

[0013]

作为优选,步骤(1)中所述的高温氧化的温度为800~1100℃、时间为10~60min。

[0014]

作为优选,步骤(1)海滨砂矿的预氧化在回转管炉中进行,采用空气压缩机向炉内鼓入空气进行高温氧化。更为优选的,采用空气压缩机向炉内鼓入空气的流量为0.5~2l/min。

[0015]

作为优选,步骤(2)中,生物质中固定碳含量与海滨砂矿中全铁含量的摩尔比(mol(c/fe))为0.4~1.2:1。

[0016]

作为优选,步骤(3)中所述的高温焙烧的温度为1000~1200℃、时间为10~60min。

[0017]

作为优选,步骤(4)中所述的磨矿为将粒度小于1mm的粉末经球磨10~30min。

[0018]

作为优选,步骤(4)中所述的磁选的磁场强度为400~1000gs。

[0019]

本发明创造性的将回转管炉和空气压缩机作为海滨砂矿的预氧化装置,以生物质作为海滨砂矿的还原剂,不采取压团或造球的方式而以粉末混合形式对海滨砂矿进行还原,极大地提高了产物的金属化率及铁品位,取得了良好的还原效果。

[0020]

优选的,所述的提高含铁海滨砂矿还原产物金属化率和精矿铁品位的方法包括以下步骤:

[0021] (1)将海滨砂矿置入800~1100℃的回转管炉中,管炉的转速为100r/min,采用空气压缩机向炉内鼓入空气进行氧化,空气的流量0.5~2l/min,预氧化10~60min后,待样品冷却取出;

[0022] (2)将生物质与步骤(1)预氧化的海滨砂矿充分混匀,生物质中固定碳含量与海滨砂矿中全铁含量的摩尔比为0.4~1.2:1;

[0023] (3)将步骤(2)得到的混合料置于石墨坩埚中,为防止还原焙烧过程中试样被氧化,在混合料上表面放置石墨盖片,盖片上部铺上一层煤粒。待高温马弗炉温度达到设定温度 1000~1200℃,将石墨坩埚放入马弗炉内,保温10~60min后取出,冷却。

[0024] (4)将步骤(3)得到的还原焙烧产物碾碎至粒度小于1mm的粉末,经球磨10~30min 后,在400~1000gs磁场强度下磁选,经过滤、干燥后得到的直接还原铁粉和尾矿。

[0025]

本发明与现有技术相比具有如下积极效果:

[0026] (1)以环保、可再生的生物质替代焦炭、无烟煤等化石燃料作为还原剂,符合钢铁企业绿色环保、循环发展的要求;不采用造球和压团的工艺,而是采用生物质和海滨砂矿直接混合的方式进行还原,可节省造球和压团的工艺成本。

[0027] (2)采用回转管炉结合空气压缩机鼓入空气的方式氧化海滨砂矿,在确保矿物与管壁无离心运动时,海滨砂矿能够得到充分的氧化,可降低海滨砂矿预氧化的温度和时间,减少这部分产生的能耗。

[0028] (3)与不预氧化处理的海滨砂矿的生物质直接还原相比,采用此种预氧化技术能降低海滨砂矿的固态还原难度,提高其还原性;从而降低还原过程中的焙烧温度及缩短焙烧时间,极大的减少还原过程中的能耗。

[0029] (4)采用预氧化处理后,生物质直接还原产物的金属化率达到93.50%,磨矿

‑

磁

选后的直接还原铁品位达到82.28%,铁的回收率高达95.12%,基本满足电炉炼钢的原料要求。

附图说明

[0030]

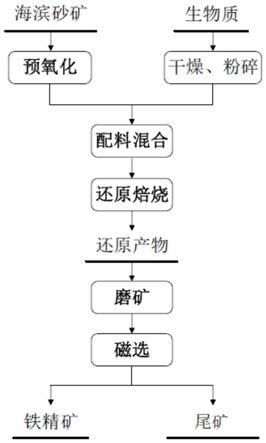

图1是本发明工艺流程图。

具体实施方式

[0031]

下面结合具体实施例对本发明作进一步的详细说明,所描述的实施例仅是本发明一个实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

以下实施例使用的生物质来自于湖北某地的松木质,其工业分析如表1所示。

[0033]

表1还原剂工业分析/wt%

[0034][0035]

以下实施例使用的海滨砂矿的主要化学成分如表2所示。

[0036]

表2海滨砂矿化学成分/wt%

[0037][0038]

实施例

[0039]

该实施例的工艺流程如图1所示,具体步骤如下:

[0040] (1)将1kg海滨砂矿置入1000℃的回转管炉中,管炉的转速为100r/min,采用空气压缩机向炉内鼓入空气进行氧化,空气的流量1.0l/min,预氧化30min后,待样品冷却至室温取出。取生物质进行干燥、粉碎,在100℃下干燥6h,粉碎至粒度小于1mm。

[0041] (2)称mol(c/fe)为1.0(还原剂中固定碳含量与海滨砂矿中全铁含量的摩尔比)的生物质,并加入计算好质量预氧化后的海滨砂矿,充分混匀。

[0042] (3)将80g步骤(2)得到的混合料置于石墨坩埚中(石墨坩埚规格为内径50mm,高 100mm),为防止还原焙烧过程中试样被氧化,在混合料上表面放置一枚直径为48mm厚度为4mm的石墨盖片,盖片上部铺上一层煤粒(粒径为4~8mm,约30g)。待高温马弗炉温度达到设定温度1100℃,迅速将石墨坩埚放入马弗炉内,保温40min后快速取出,盖煤冷却至室温,取样分析检测。

[0043] (4)将步骤(3)得到的还原焙烧产物碾碎至粒度小于1mm的粉末,称取20g还原产物用作磨矿。经球磨30min后,在600gs磁场强度下磁选,经过滤、干燥后得到的直接还原铁粉和尾矿,并取样分析检测。

[0044]

采用金属化率评价产物的还原程度,其计算公式如下(1)所示,

[0045]

η=mfe/tfe

×

100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0046]

式中:η—金属化率,%;mfe—还原样品金属铁的含量,%;tfe—还原样品中铁品位,%。

[0047]

所得精矿的tfe品位进行化学分析以评价铁的分离富集效果。其中,精矿铁回收率按(2)式计算。

[0048]

ε=αγ/β

×

100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0049]

式中:ε—铁回收率,%;α—精矿铁品位,%;γ—精矿产率,%;β—还原产物的全铁含量,%。

[0050]

本实施例得到的直接还原产物金属化率为93.50%,直接还原铁粉全铁品位为82.28%,铁回收率为95.12%。

[0051]

对比例

[0052] (1)称取mol(c/fe)为1.0(还原剂中固定碳含量与海滨砂矿中全铁含量的摩尔比)的生物质,并加入计算好质量未预氧化处理的海滨砂矿,充分混匀。

[0053] (2)将80g步骤(1)得到的混合料置于石墨坩埚中(石墨坩埚规格为内径50mm,高100mm),为防止还原焙烧过程中试样被氧化,在混合料上表面放置一枚直径为48mm 厚度为4mm的石墨盖片,盖片上部铺上一层煤粒(粒径为4~8mm,约30g)。待高温马弗炉温度达到设定温度1100℃,迅速将石墨坩埚放入马弗炉内,保温40min后快速取出,盖煤冷却至室温,取样分析检测。

[0054] (3)将步骤(2)得到的还原焙烧产物碾碎至粒度小于1mm的粉末,称取20g还原产物用作磨矿。经球磨30min后,在600gs磁场强度下磁选,经过滤、干燥后得到的直接还原铁粉和尾矿,并取样分析检测。

[0055]

对比例得到的直接还原产物金属化率为88.37%,直接还原铁粉全铁品位为75.23%,铁回收率为92.35%。

[0056]

此外,应当理解,本说明书按照实施方式加以描述,这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。