钢合金、这样的钢合金的用途和部件

1.本发明涉及钢合金、这样的钢合金的用途和部件。

2.从现有技术中众所周知钢合金,例如根据din en 10293的g20mn5。

3.本发明的一个目的是提供钢合金、这样的钢合金的用途以及部件,使得所述部件可以以特别有利的方式由所述钢合金制造。

4.这个目的通过具有专利权利要求1的特点的钢合金、通过具有专利权利要求4的特点的用途以及通过具有专利权利要求10的特点的部件来解决。本发明的有利实施方案在从属权利要求中指示。

5.本发明的第一方面涉及钢合金,其包含,以质量%计,0.17至0.23 碳(c)。单位或规格“质量%”也被称为“质量百分数”、“重量百分数”、“重量%”、“重量百分比”、“重量百分数”或“质量分数”。在本发明的上下文中,混合物或合金(如根据本发明的钢合金)内的物质的质量百分数是所述物质的质量分别与混合物或合金的总质量的比率。对于合金,例如根据本发明的钢合金,所述物质可以是合金元素,例如碳。换句话说,所述碳是根据本发明的钢合金的物质。

6.此外,根据本发明的钢合金包含,以质量%计,1.40至1.60 硅(si)、0.50至0.60 锰(mn)、至多0.020 磷(p)、至多0.020 硫(s)、至多0.30 铬(cr)、至多0.12 钼(mo)、至多0.80 镍(ni)、至多0.30 铜(cu)和至多0.03 钒(v),其余或余量是铁(fe)和附带的或不可避免的杂质。这意味着碳、硅、锰、磷、硫、铬、钼、镍、铜和钒是根据本发明的钢合金的物质,特别是合金元素。此外,所述铁和所述杂质是根据本发明的钢合金的物质。特别地,所述杂质可能取决于制造。优选地,根据本发明的钢合金包含至少90质量%,特别是至少95质量%且优选至少95.5质量%的铁。优选地,根据本发明的钢合金包含至少95.78质量%的铁。换句话说,优选地,钢合金包含质量分数为至少90%,特别是至少95%,优选至少95.5%且优选至少95.78%的铁,其余为附带的或不可避免的或无法避免的杂质。

7.已经令人惊讶地发现,根据本发明的钢合金可以以特别有利的方式加工,特别是铸造,使得部件可以以特别有利的、时间和成本有效的方式由根据本发明的钢合金制成。特别地,已经发现,根据本发明的硅,特别是其质量分数或质量百分数,有助于产生由根据本发明的钢合金制成的熔融物质的特别好的流动性。此外,根据本发明的硅的质量分数有助于实现有利的低固相线温度。

8.此外,已经发现,根据本发明的锰及其质量分数有助于特别是在加工钢合金期间避免过度或不希望的反应性。

9.在本发明的一个特别有利的实施方案中,根据本发明的钢合金是钢铸合金。已经发现,根据本发明的钢合金由于所述物质及其各自的质量分数而可以以特别有利的方式铸造。换句话说,根据本发明的钢合金可以特别有利地通过铸造加工。

10.在本发明的另一个有利的实施方案中,铸造的钢合金具有至少190 hbw 5/750的布氏硬度和/或至少300兆帕(n/mm2)的屈服点(r

p0,2

)。因此,可以实现钢合金的特别有利的特性,并因此可以实现由钢合金制成的部件。

11.本发明的第二方面涉及根据本发明的钢合金的用途或应用,其中至少一种部件由

钢合金,特别是通过铸造,即通过铸造方法或铸造过程制成。换句话说,本发明的第二方面涉及用于制造至少一种部件的方法。在所述方法中,所述部件由根据本发明的钢合金制造或制成。优选地,在所述方法中,部件由钢合金通过铸造,即通过铸造方法或铸造过程制成。因此,部件可以以特别容易且时间和成本有效的方式制成。特别地,壁厚特别小的部件可以通过由根据本发明的钢合金制造部件而实现。本发明的第一方面的优点和有利实施方案将被认为是本发明的第二方面的优点和有利实施方案,反之亦然。

12.在本发明的一个特别有利的实施方案中,在铸造之后对部件进行热处理。例如,在铸造之后对部件进行至少一次或恰好一次热处理。因此,可以实现部件的特别有利的特性。

13.在本发明的另一个有利的实施方案中,热处理包括部件的正火。优选地,热处理是部件的正火。

14.为了实现部件的特别有利的特性,在另一个实施方案中,在从900摄氏度延伸到980摄氏度的温度范围内进行正火。

15.优选地,在热处理之后,钢合金具有至少560兆帕的拉伸强度(r

m

)和/或至少370兆帕的屈服点(r

p0,2

)和/或至少20%的断裂伸长率(a

5,65

)和/或至少180 hv10的维氏硬度和/或至少27焦耳的粘度或延展性(kv),其中延展性已经通过或可以通过冲击测试确定。所述拉伸强度、所述屈服点、所述断裂伸长率、所述延展性和所述维氏硬度以及所述布氏硬度分别是钢合金或部件的机械特性或性质,其中所述性质及其提到的特征值已经或可以根据din en iso 6892

‑

1,特别是借助于根据din en iso 6892

‑

1的拉伸测试确定。特别地,所述性质及其提到的特征值已经或可以借助于可以根据din en iso 377取得或拉制的样品或探针来确定。所述探针或样品也被称为试样。如果可能,则应该选择根据din 50125的e型试样。特别地,所述标准,特别是本文提到的din en标准在2017年6月29日是有效的或已经是有效的。

16.为了分别实现钢合金或部件的特别有利的特性,在本发明的另一个有利的实施方案中,通过热处理产生均匀的珠光体

‑

铁素体结构或微结构,其中,在热处理期间,省略部件或钢合金各自的碳化和脱碳。

17.本发明的第三方面涉及部件,其优选是铸造部件。所述部件由根据本发明的钢合金,即根据本发明的第一方面的钢合金制成。优选地,部件借助于所述用于制造部件的用途或方法来制造。本发明的第一方面和第二方面的优点和有利实施方案将被认为是本发明的第三方面的优点和有利实施方案,反之亦然。

18.优选地,部件是用于车辆(特别是客车)的白车身或整体车身的车身部件。白车身或整体车身也被称为自支撑车身、车身或壳体。优选地,车身部件是圆顶,例如悬架支柱圆顶。在这方面,所述圆顶具有特别低的壁厚,这可以通过使用根据本发明的钢合金实现。

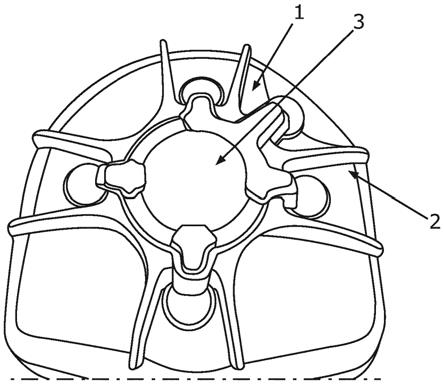

19.本发明的另外细节从以下优选实施方案的描述中以及从附图中得出。附图显示在:图1 根据本发明的部件的示意性透视图的一部分;图2 部件的另一示意性透视图的一部分;以及图3 示出用于制造部件的方法的流程图。

20.在附图中,相同的元件或具有相同功能的元件由相同的附图标记指示。

21.图1和图2显示用于车辆(如小汽车或汽车)的部件1。特别地,所述车辆是在其完全

组装状态下具有白车身(也被称为车身)、整体车身、自支撑车身、车身或壳体的客车。在这点上,部件1是白车身的车身部件。特别地,部件1是以白车身的悬架支柱圆顶形式的圆顶。部件1具有特别小的壁厚。此外,部件1具有加固部件1的肋结构2。此外,优选地,部件1一体成型。换句话说,所述部件整体式形成。如从图1和图2可以看出,部件1具有优选为通孔的凹槽3。例如,弹簧和/或阻尼元件(如悬架支柱)可以在车辆的垂直方向上向上支撑在部件1上。作为另外一种选择或除此之外,弹簧和/或阻尼元件可以部分地布置在凹槽3中。

22.为了以特别容易且时间和成本有效的方式制造部件1,部件1由钢合金通过铸造,即通过铸造方法制成。所述钢合金是可以通过特别简单且时间和成本有效的方式铸造而加工的钢铸合金。所述钢合金至少包含以单位%的质量分数给出的以下物质:

‑ꢀ

0.17至0.23 碳(c)

‑ꢀ

1.40至1.60 硅(si)

‑ꢀ

0.50至0.60 锰(mn)

‑ꢀ

至多0.020 磷(p)

‑ꢀ

至多0.020 硫(s)

‑ꢀ

至多0.30 铬(cr)

‑ꢀ

至多0.12 钼(mo)

‑ꢀ

至多0.80 镍(ni)

‑ꢀ

至多0.30 铜(cu)

‑ꢀ

至多0.03 钒(v)

‑ꢀ

其余或余量是铁(fe)和附带的、不可避免的或无法避免的杂质。

23.这意味着钢合金包含以质量%或质量百分数计的上述物质。特别地,由于硅和锰各自的质量分数,可以非常好地,特别是通过铸造加工钢合金。

24.优选地,在铸造部件1之后,对部件1进行热处理,其优选是部件1的正火。正火(normalizing)也被称为正火(normalization),并且应该在900至980摄氏度的温度范围内进行。例如,在炉中使部件1正火。应以实现部件1的均匀珠光体

‑

铁素体晶粒结构,并且部件1或钢合金各自不发生碳化和脱碳的方式,选择正火期间炉内的温度和气氛。这可以借助于晶粒结构分析来证明。

25.优选地,在热处理之后和可能对部件1进行的任选或可能的进一步热处理之前的状态或条件下,部件1或钢合金具有至少560兆帕的拉伸强度(ts)和/或至少370兆帕的屈服点或屈服强度(ys)和/或至少20%的断裂伸长率(elongation at break)或断裂伸长率(fracture elongation)(a

5,65

)和/或至少27焦耳的拉伸延展性或韧性(kv)和/或至少180 hv10的维氏硬度。确定所述韧性的测量优选根据iso 148

‑

1:2016进行,其优选在2017年6月29日是有效的或已经是有效的。作为另外一种选择或除此之外,用于确定所述硬度的测量根据din en iso 6507

‑

1进行。所述拉伸强度、所述屈服强度、所述断裂伸长率、所述韧性和所述维氏硬度是部件1在正火条件下,即在所述正火之后的机械性质或机械特性。

26.优选地,在铸造之后和在热处理之后,优选地通过离心喷砂来清洁部件1。优选地,在铸造之后和在热处理之后,借助于无空气喷砂清洁来清洁部件1。

27.图3显示示出在铸造之后和在热处理之后且优选地在部件1的所述清洁之后进行的过程或过程顺序的流程图。进行图3中所示的过程顺序,以实现部件1的表面的特别高的

质量,特别是完全制造的部件1的表面的特别高的质量。

28.在过程顺序的第一步骤s1中,优选借助于碱性流体对部件1进行脱脂。在第二步骤s2中,对部件1进行第一清洗,其中优选借助于去离子水清洗部件1。优选地,第二步骤s2在第一步骤s1之后进行。在过程顺序的第三步骤s3中,对部件1进行超声清洁,其中优选借助于去离子水清洁部件1。优选地,第三步骤s3在第二步骤s2之后进行。在过程顺序的第四步骤s4中,对部件1进行第一化学抛光,所述第一化学抛光优选在第三步骤s3之后进行。在第四步骤s4中,以部件1为基础形成至少一个或恰好一个具有10至15微米厚度的层。

29.在第五步骤s5中,对部件1进行第二化学抛光。第五步骤s5是第四步骤s4的替代,从而进行第四步骤s4或第五步骤s5。在第五步骤s5中,以部件1为基础形成至少一个或恰好一个具有25至30微米厚度的层。优选地,第四或第五步骤分别在第三步骤之后进行。

30.在优选分别在第四步骤s4或第五步骤s5之后进行的第六步骤s6中,对部件1进行第二清洗,其中通过去离子水清洗部件1。在过程顺序的第七步骤s7中,对部件1进行超声清洁,其中,优选地,第七步骤s7在第六步骤s6之后进行。在第七步骤s7中,借助于去离子水超声清洁部件1。在过程顺序的第八步骤s8中,对部件1进行酸洗(pickling),所述酸洗也被称为浸酸(pickeling)。优选地,借助于酸洗,清洁部件1。优选地,第八步骤s8在第七步骤s7之后进行。

31.在过程顺序的第九步骤s9中,对部件1进行镀锌过程,其中使部件1镀锌。优选地,第九步骤s9在第八步骤s8之后进行。在第九步骤s9中,借助于镀锌为部件1装饰或提供至少一层。所述层由锌(zn)制成,以保护部件1不被腐蚀。由于在第八步骤s8中进行的酸洗之后进行第九步骤s9中的镀锌,因此所述层特别有利地或牢固地粘附到部件1的表面。换句话说,借助于在第八步骤中进行的酸洗,可以实现部件1的特别有利的表面,其中在第九步骤s9中进行的镀锌过程中产生的层可以非常有利地和牢固地粘附到通过酸洗产生的所述表面。

32.在过程顺序的第十步骤s10中,特别是通过喷涂为部件1提供防腐蚀油。换句话说,特别地且优选地,将所述防腐蚀油喷涂在所述锌层上,并且因此喷涂在由所述层形成的表面上,所述层是锌层。优选地,第十步骤s10在第九步骤s9之后进行。

33.优选地,部件1,特别是在其完全制造的状态下,具有表面粗糙度满足以下要求的表面:ra最大10微米,rz最大50微米且rt最大75微米。优选地,所述表面粗糙度根据din en iso 4288:1997确定或测量。

34.第九步骤s9是涂覆或涂覆过程,其也被称为电镀锌涂层或电镀锌涂层过程,作为锌层的所述层是涂层或锌涂层。锌涂层也被称为槽涂层,其优选在部件1的每个位置处,并且因此完全封闭。优选地,所述层具有7至15微米的厚度。

35.附图标记列表1 部件2 肋结构3 凹槽s1 第一步骤s2 第二步骤s3 第三步骤

s4 第四步骤s5 第五步骤s6 第六步骤s7 第七步骤s8 第八步骤s9 第九步骤s10 第十步骤

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。