1.本发明属于烧结技术领域,具体是一种将硼铁精矿用于烧结的工艺方法。

背景技术:

2.烧结,是把粉状物料转变为致密体,是一个传统的工艺过程,人们很早就利用这个工艺来生产陶瓷、粉末冶金、耐火材料、超高温材料等,一般来说,粉体经过成型后,通过烧结得到的致密体是一种多晶材料,其显微结构由晶体、玻璃体和气孔组成,烧结过程直接影响显微结构中的晶粒尺寸、气孔尺寸及晶界形状和分布,无机材料的性能不仅与材料组成有关,还与材料的显微结构有密切的关系,通过烧结,还可以改善原料的冶金性能,烧结也应用于有色金属冶炼过程,有色金属硫化物精矿的烧结,除造块外,还有脱硫的作用;

3.而在现有的烧结过程中,其烧结原料的转化率一般在60%以下,转化率较低。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种将硼铁精矿用于烧结的工艺方法。

5.为实现上述目的,本发明采用了如下技术方案:

6.一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

7.(s1)、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

8.原料中钒钛磁铁精矿粉占40

‑

50%,硼铁精矿粉占10

‑

20%,铁精矿粉占5

‑

10%,白云石占5

‑

8%,石灰粉占5

‑

10%,燃料占3

‑

4.2%,其余为返矿;

9.(s2)、对燃料进行破碎,并将返矿加水润湿;

10.(s3)、将全部原料加水混合,加入的水量为占原料总重量的10

‑

15%,混合时间在20

‑

30min;

11.(s4)、将混合后的原料制粒,在制粒的同时加入水;

12.(s5)、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

13.优选的,所述步骤(s2)中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

14.优选的,所述步骤(s4)中制粒温度在50

‑

55℃,制粒时间2

‑

4min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

15.优选的,所述步骤(s5)中布料的料层高度为800mm,点火温度为1100

‑

1200℃,点火时间70

‑

90s。

16.优选的,所述还包括以下步骤:

17.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

18.优选的,所述冷烧结矿的转鼓强度指数为65

‑

70%,还原粉化指数(rdi 3.15)为

85

‑

90%,还原度指数为70

‑

80%。

19.优选的,所述硼铁精矿粉的铁品位tfe为50.0

‑

60.0%,b2o3为3

‑

10%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

20.优选的,所述步骤(s4)中的制粒过程中加入水的量占原料总重量的1

‑

3%。

21.本发明一种将硼铁精矿用于烧结的工艺方法,本发明通过将硼铁精矿应用于矿产的烧结,即在金属矿烧结时,在烧结的原料中加入硼铁精矿粉,经过不断实验对比得到彭铁精矿粉的最佳占比,使在矿产烧结时加入硼铁精矿粉可以极大提升烧结产品料的成品转化率。

附图说明

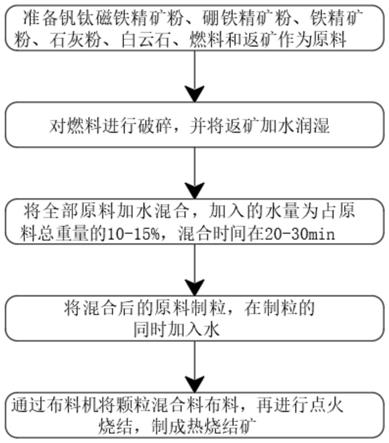

22.图1是本发明一种将硼铁精矿用于烧结的工艺方法的整体流程框图。

具体实施方式

23.以下结合附图1,进一步说明本发明一种将硼铁精矿用于烧结的工艺方法的具体实施方式。本发明一种将硼铁精矿用于烧结的工艺方法不限于以下实施例的描述。

24.实施例1:

25.本实施例给出一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

26.s1、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

27.原料中钒钛磁铁精矿粉占40%,硼铁精矿粉占10%,铁精矿粉占5%,白云石占5%,石灰粉占5%,燃料占3%,其余为返矿;

28.s2、对燃料进行破碎,并将返矿加水润湿;

29.s3、将全部原料加水混合,加入的水量为占原料总重量的10%,混合时间在20min;

30.s4、将混合后的原料制粒,在制粒的同时加入水;

31.s5、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

32.步骤s2中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

33.步骤s4中制粒温度在50℃,制粒时间2min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

34.步骤s5中布料的料层高度为800mm,点火温度为1100℃,点火时间70s。

35.还包括以下步骤:

36.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

37.冷烧结矿的转鼓强度指数为65%,还原粉化指数rdi 3.15为85

‑

90%,还原度指数为70%。

38.硼铁精矿粉的铁品位tfe为50.0%,b2o3为3%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

39.步骤s4中的制粒过程中加入水的量占原料总重量的1%。

40.实施例2:

41.本实施例给出一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

42.s1、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

43.原料中钒钛磁铁精矿粉占50%,硼铁精矿粉占20%,铁精矿粉占10%,白云石占8%,石灰粉占10%,燃料占4.2%,其余为返矿;

44.s2、对燃料进行破碎,并将返矿加水润湿;

45.s3、将全部原料加水混合,加入的水量为占原料总重量的15%,混合时间在30min;

46.s4、将混合后的原料制粒,在制粒的同时加入水;

47.s5、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

48.步骤s2中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

49.步骤s4中制粒温度在55℃,制粒时间2

‑

4min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

50.步骤s5中布料的料层高度为800mm,点火温度为1200℃,点火时间90s。

51.还包括以下步骤:

52.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

53.冷烧结矿的转鼓强度指数为70%,还原粉化指数rdi 3.15为90%,还原度指数为80%。

54.硼铁精矿粉的铁品位tfe为60.0%,b2o3为10%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

55.步骤s4中的制粒过程中加入水的量占原料总重量的2%。

56.实施例3:

57.本实施例给出一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

58.s1、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

59.原料中钒钛磁铁精矿粉占45%,硼铁精矿粉占15%,铁精矿粉占8%,白云石占7%,石灰粉占8%,燃料占4%,其余为返矿;

60.s2、对燃料进行破碎,并将返矿加水润湿;

61.s3、将全部原料加水混合,加入的水量为占原料总重量的12%,混合时间在15min;

62.s4、将混合后的原料制粒,在制粒的同时加入水;

63.s5、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

64.步骤s2中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

65.步骤s4中制粒温度在53℃,制粒时间3min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

66.步骤s5中布料的料层高度为800mm,点火温度为1150℃,点火时间80s。

67.还包括以下步骤:

68.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,

剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

69.冷烧结矿的转鼓强度指数为65

‑

70%,还原粉化指数rdi 3.15为85

‑

90%,还原度指数为70

‑

80%。

70.硼铁精矿粉的铁品位tfe为55.0%,b2o3为6%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

71.步骤s4中的制粒过程中加入水的量占原料总重量的3%。

72.实施例4:

73.本实施例给出一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

74.s1、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

75.原料中钒钛磁铁精矿粉占40%,硼铁精矿粉占10%,铁精矿粉占5%,白云石占5%,石灰粉占5%,燃料占3%,其余为返矿;

76.s2、对燃料进行破碎,并将返矿加水润湿;

77.s3、将全部原料加水混合,加入的水量为占原料总重量的15%,混合时间在30min;

78.s4、将混合后的原料制粒,在制粒的同时加入水;

79.s5、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

80.步骤s2中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

81.步骤s4中制粒温度在55℃,制粒时间2

‑

4min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

82.步骤s5中布料的料层高度为800mm,点火温度为1200℃,点火时间90s。

83.还包括以下步骤:

84.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

85.冷烧结矿的转鼓强度指数为70%,还原粉化指数rdi 3.15为90%,还原度指数为80%。

86.硼铁精矿粉的铁品位tfe为60.0%,b2o3为10%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

87.步骤s4中的制粒过程中加入水的量占原料总重量的2%。

88.实施例5:

89.本实施例给出一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

90.s1、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

91.原料中钒钛磁铁精矿粉占50%,硼铁精矿粉占20%,铁精矿粉占10%,白云石占8%,石灰粉占10%,燃料占4.2%,其余为返矿;

92.s2、对燃料进行破碎,并将返矿加水润湿;

93.s3、将全部原料加水混合,加入的水量为占原料总重量的15%,混合时间在30min;

94.s4、将混合后的原料制粒,在制粒的同时加入水;

95.s5、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

96.步骤s2中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

97.步骤s4中制粒温度在55℃,制粒时间2

‑

4min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

98.步骤s5中布料的料层高度为800mm,点火温度为1200℃,点火时间90s。

99.还包括以下步骤:

100.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

101.冷烧结矿的转鼓强度指数为70%,还原粉化指数rdi 3.15为90%,还原度指数为80%。

102.硼铁精矿粉的铁品位tfe为60.0%,b2o3为10%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

103.步骤s4中的制粒过程中加入水的量占原料总重量的2%。

104.实施例6:

105.本实施例给出一种将硼铁精矿用于烧结的工艺方法,具体步骤如下:

106.s1、准备钒钛磁铁精矿粉、硼铁精矿粉、铁精矿粉、石灰粉、白云石、燃料和返矿作为原料;

107.原料中钒钛磁铁精矿粉占45%,硼铁精矿粉占15%,铁精矿粉占8%,白云石占7%,石灰粉占8%,燃料占4%,其余为返矿;

108.s2、对燃料进行破碎,并将返矿加水润湿;

109.s3、将全部原料加水混合,加入的水量为占原料总重量的15%,混合时间在30min;

110.s4、将混合后的原料制粒,在制粒的同时加入水;

111.s5、通过布料机将颗粒混合料布料,再进行点火烧结,制成热烧结矿。

112.步骤s2中燃料破碎的粒度≤2mm,且破碎粒度≤2mm的部分占总燃料重量的85%以上。

113.步骤s4中制粒温度在55℃,制粒时间2

‑

4min;获得的颗粒混合料中,粒径12mm的部分占全部颗粒混合料的95%以上。

114.步骤s5中布料的料层高度为800mm,点火温度为1200℃,点火时间90s。

115.还包括以下步骤:

116.将热烧结矿趁热破碎筛分,破碎至粒度≤130mm,经筛分去除粒径<10mm的部分,剩余的粒径≥5mm的部分冷却后至≤130℃,获得冷烧结矿。

117.冷烧结矿的转鼓强度指数为70%,还原粉化指数rdi 3.15为90%,还原度指数为80%。

118.硼铁精矿粉的铁品位tfe为60.0%,b2o3为10%,粒度≤0.5mm,且粒度<0.08mm的部分占总重量的85%以上。

119.步骤s4中的制粒过程中加入水的量占原料总重量的2%。

120.表1为对实施例1

‑

6中将硼铁精矿用于烧结的产生的成品比重对比结果如下表:

[0121][0122][0123]

表1

[0124]

由表1实验数据可知,通过本发明工艺烧结的产品具有转化率高的优点,另由表1可知,实施例6为最优的选择。

[0125]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。