1.本技术涉及生产线技术领域,具体为一种变速箱悬置组装生产线。

背景技术:

2.现有的变速箱悬置一般包括底座、主弹簧、悬臂以及弓形件,其中,主弹簧以及悬臂设置于弓形件之间。在组装过程中,需要人工先将铆钉装配到工装夹具上对应的孔位内,并将底座、弹簧、悬臂以及弓形件码放到工装夹具上,再将工装夹具输送至旋铆工位,以通过旋铆机进行旋铆操作,从而实现弓形件与底座之间的铆接。

3.但是,现有的变速箱悬置的组装主要存在以下缺陷:1、自动化程度低,对劳动力需求大,且人工操作的效率低;2、人工组装时容易出现装配误差大,废品率高;3、人工操作不当或者设备出现故障时,容易引发安全事故,存在安全隐患;4、旋铆操作时,由于旋压头既要实现下压过程,又要实现转动过程,因此,现有的旋铆机需要配备两套动力系统,以便同时实现旋压杆的下压以及转动,从而造成旋铆机的结构不够紧凑,控制难度大,且操作及其不方便。

技术实现要素:

4.本技术的一个目的在于提供一种布局巧妙,自动化程度高,上料效率高,且可精准输送铆钉的铆钉上料机构。

5.为达到以上目的,本技术采用的技术方案为:一种铆钉上料机构,包括第一安装架、第一纵向导轨、第一横向导轨、上料组件以及供料组件;所述第一纵向导轨沿前后方向设置于所述第一安装架上,所述第一横向导轨可前后滑动地设置于所述第一纵向导轨上;所述上料组件可左右滑动地设置于所述第一横向导轨上;所述供料组件包括振动盘、螺旋上升轨道、水平移动轨道以及止挡件;所述螺旋上升轨道的下端衔接于所述振动盘的内底部,所述螺旋上升轨道的上端衔接于所述水平移动轨道的右端,位于所述振动盘内的所述铆钉得以沿着所述螺旋上升轨道移动至所述水平移动轨道内;当所述上料组件运动至与所述水平移动轨道的左端对齐时,所述止挡件得以将位于所述水平移动轨道最左端的一个所述铆钉自动输送至所述上料组件上;当所述上料组件偏离所述水平移动轨道的左端时,所述止挡件得以限制所述水平移动轨道内的所述铆钉滑落;当所述上料组件运动至铆接工位时,所述上料组件得以将所述铆钉向上顶起。

6.优选的,所述上料组件包括滑动架、容置架、顶杆以及两个夹持块;所述滑动架可左右滑动地设置于所述第一横向导轨上;所述容置架设置于所述滑动架上,所述容置架的上端为敞口结构,所述容置架的右端设有开口,所述容置架的前后两端均贯穿设有第一安装孔;所述顶杆可上下滑动地设置于所述容置架的内部,当所述顶杆运动至下止点时,所述顶杆的上端与所述开口的下端平齐;两个所述夹持块分别可前后滑动地设置于两个所述第一安装孔内,且两个所述夹持块上相互靠近的一端均上下贯穿设有半圆形的定位孔;当所述开口随所述滑动架运动至与所述水平移动轨道的左端对齐时,两个所述夹持块背向运

动,使所述移动轨道内的所述铆钉通过所述开口进入所述容置架的内部;当所述开口偏离所述水平移动轨道的左端时,两个所述夹持块相向运动,两个所述定位孔得以夹持在所述铆钉的杆部上,从而限制所述铆钉掉落;当所述顶杆随所述滑动架运动至铆接工位时,两个所述夹持块背向运动,所述顶杆得以将所述铆钉向上顶起。

7.优选的,所述上料组件还包括两个限位架以及至少两个弹簧,两个所述限位架分别设置于所述容置架的前后两端,且各所述限位架均通过至少一个所述弹簧与所述夹持块连接,得以迫使两个所述夹持块相互靠拢;两个所述夹持块上对应所述开口的位置均设有第一斜面结构,且所述定位孔的内环面与所述夹持块的下表面之间设有锥面结构;当所述铆钉通过所述开口进入所述容置架的内部时,所述铆钉的杆部作用于所述第一斜面结构上,得以迫使两个所述夹持块背向运动;当所述铆钉随所述顶杆向上运动时,所述铆钉的大头端作用于所述锥面结构上,得以迫使两个所述夹持块背向运动。

8.优选的,所述顶杆为圆柱形结构,所述顶杆的直径大于或等于所述铆钉杆部的直径,且所述顶杆的直径小于或等于所述铆钉大头端的直径。

9.优选的,所述夹持块上对应所述弹簧的位置设有用于容纳所述弹簧的容纳孔。

10.优选的,所述容置架上沿左右方向贯穿设有滑孔,且所述滑孔位于所述开口的下方;所述上料组件还包括推动块以及推杆,所述推动块上下滑动连接于所述容置架的内部,所述推动块的上端设置于所述顶杆的下端,所述推动块的下端设有第二斜面结构;所述推杆可左右滑动地设置于所述滑孔内,且所述推杆的左端或者右端设有第三斜面结构;当所述第三斜面结构随所述推杆滑动至与所述第二斜面结构相互作用时,得以迫使所述推动块向上滑动。

11.优选的,所述上料组件还包括第一气缸,所述第一气缸设置于所述滑动架上,且所述第一气缸用于驱动所述推杆左右滑动。

12.优选的,所述止挡件包括两个止挡块,所述水平移动轨道的前后两侧均前后贯穿设有第二安装孔,两个所述止挡块分别可前后滑动地设置于两个所述第二安装孔内;两个所述止挡块在左右方向上的宽度小于或等于相邻地两个所述铆钉上的杆部之间的间隔。

13.优选的,两个所述止挡块上互相靠近的一端上下贯穿设有1/4圆形的限位槽,当两个所述止挡块相向运动时,两个所述限位槽得以抵持在所述铆钉的杆部,从而限制所述水平移动轨道内的所述铆钉滑落;所述止挡件还包括两个第二气缸,两个所述第二气缸分别设置于所述水平移动轨道的前后两侧,且两个所述第二气缸分别用于驱动两个所述止挡块前后滑动。

14.优选的,所述第一纵向导轨可升降地设置于所述第一安装架上。

15.与现有技术相比,本技术的有益效果在于:

16.启动所述振动盘后,位于所述振动盘内部的所述铆钉得以沿着所述螺旋上升轨道整齐地移动至所述水平移动轨道内,并在所述止挡件的作用下,得以限制所述铆钉从所述水平移动轨道的左端脱落;再控制所述上料组件在所述第一横向导轨上左右滑动,并控制所述第一横向导轨在所述第一纵向导轨上前后滑动,得以改变所述上料组件的水平位置,使得所述上料组件运动至与所述水平移动轨道的左端对齐时,所述止挡件得以将位于所述水平移动轨道最左端的一个所述铆钉自动输送至所述上料组件上;再通过改变所述上料组件的水平位置,以将所述上料组件上的所述铆钉自动输送至铆接工位上,以备进行铆接使

用。整个过程操作简单,自动化程度高,无需人工上料,且相比于人工上料,其上料效率更高,上料更加精准。

附图说明

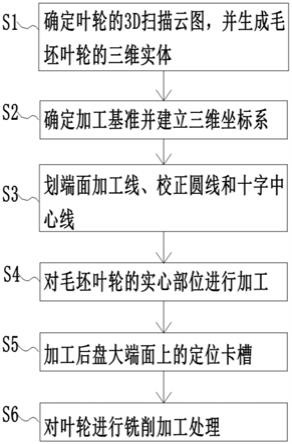

17.图1为本技术提供的一种变速箱悬置组装生产线的立体图。

18.图2为图1中工装夹具的放大图。

19.图3为图2中局部结构的放大图,展示了定位板、定位滑块以及夹紧件。

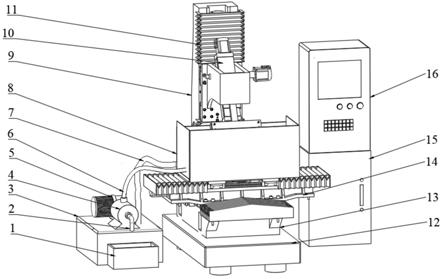

20.图4为图1中铆钉上料机构的爆炸图。

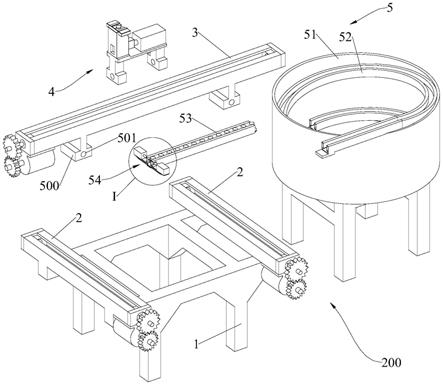

21.图5为图4中i处的局部放大图,展示了止挡件。

22.图6为图5中各结构的爆炸图。

23.图7为图4中上料组件的放大图。

24.图8为图7中上料组件的爆炸图。

25.图9为图7中上料组件的剖视图,展示了推动块的运动原理。

26.图10为图7中的上料组件沿(图9中)a

‑

a处的剖视图。

27.图11为图7中的上料组件运动至水平移动轨道左端处的俯视图。

28.图12为图1中的旋铆机的爆炸图。

29.图13为图12中的旋铆机本体的爆炸图。

30.图14为图13中部分结构的爆炸图,展示了上保持架以及下保持架的内部示意图。

31.图15为图14中行星齿轮传动机构的爆炸图。

32.图16为图12中的旋铆机本体的剖视图。

33.图17

‑

19分别为图16中ii、iii、iv处的局部放大图。

34.图20为图12中的旋铆机本体沿(图16中)b

‑

b处的剖视图。

35.图中:100、工装夹具;101、支撑架;102、定位板;1021、通孔;103、夹紧件;1031、定位销;1032、压杆;1033、旋转夹紧气缸;104、第三横向导轨;105、定位滑块;106、升降组件;200、铆钉上料机构;1、第一安装架;2、第一纵向导轨;3、第一横向导轨;4、上料组件;41、滑动架;42、容置架;421、开口;422、第一安装孔;423、滑孔;43、顶杆;44、夹持块;441、定位孔;442、第一斜面结构;443、锥面结构;444、容纳孔;45、限位架;46、弹簧;47、推动块;471、第二斜面结构;48、推杆;481、第三斜面结构;49、第一气缸;5、供料组件;51、振动盘;52、螺旋上升轨道;531、第二安装孔;54、止挡件;541、止挡块;5411、限位槽;542、第二气缸;300、旋铆机;6、第二安装架;61、长条孔;7、第二纵向导轨;71、固定孔;8、第二横向导轨;9、旋铆机本体;90、套管;901、定位滑槽;902、螺旋滑槽;91、顶盖;92、旋压杆;921、固定环;93、限位滑杆;94、驱动组件;95、上保持架;950、第二蓄油槽;951、第一轴孔;96、下保持架;960、密封垫片;961、第二轴孔;97、固定轴;98、行星齿轮传动机构;981、内齿圈;9811、第一蓄油槽;982、太阳轮;983、行星架;984、行星轮;985、第一推力轴承;986、第二推力轴承;987、第三推力轴承;99、保护套;991、第三轴孔;992、第三蓄油槽;400、铆钉;401、杆部;402、大头端;500、限位滑块;501、螺纹孔。

具体实施方式

36.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的

前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

37.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

38.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

39.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

40.参照图1,本技术的一个实施例提供一种变速箱悬置组装生产线,包括机械手(机械手在附图中未画出)、工装夹具100、铆钉上料机构200以及旋铆机300。

41.结合图2

‑

3,工装夹具100包括支撑架101、定位板102以及夹紧件103,定位板102设置于支撑架101上,定位板102上下贯穿设有通孔1021;机械手用于将工件夹持定位到定位板102上端,夹紧件103用于夹紧固定定位板102上的工件,且通孔1021与工件上的铆接孔位(铆接孔位是指工件上穿插铆钉400的孔位)一一对应。本技术中的工件为底座、主弹簧、悬臂以及弓形件,组装时,通过机械手依次将底座、主弹簧、悬臂以及弓形件夹持到定位板102上,并通过夹紧件103进行夹紧固定,以限制底座、主弹簧、悬臂以及弓形件在定位板102上发生位移。其中,机械手的本身及其控制方式均为现有技术,在此不做详细赘述。

42.结合图4,铆钉上料机构200包括第一安装架1、第一纵向导轨2、第一横向导轨3、上料组件4以及供料组件5;第一纵向导轨2沿前后方向设置于第一安装架1上,第一横向导轨3可前后滑动地设置于第一纵向导轨2上;上料组件4可左右滑动地设置于第一横向导轨3上,且上料组件4位于定位板102的下方;当上料组件4运动至与供料组件5对齐时,供料组件5得以将一个铆钉400输送至上料组件4上;当上料组件4运动至通孔1021的正下方时,上料组件4得以将铆钉400向上顶至通孔1021的上方。铆钉400上料操作时,先通过夹紧件103先将工件夹紧固定在定位板102上;再控制上料组件4在第一横向导轨3上左右滑动,并控制第一横向导轨3在第一纵向导轨2上前后滑动,得以改变上料组件4的位置,从而可以将供料组件5上的一个铆钉400输送到任意通孔1021的正下方,以便将铆钉400顶至任意通孔1021的上方(即工件上的任意铆接孔位内),同时,上料组件4可以对铆钉400进行支撑,以便通过旋铆机300进行旋铆操作。需要说明的是,第一横向导轨3与第一纵向导轨2之间的可滑动安装方式以及上料组件4与第一横向导轨3之间的可滑动安装方式均为现有技术,例如可以在上料组件4以及第一横向导轨3的下端设置于带有螺纹孔501的限位滑块500,上料组件4下端的限位滑块500滑动连接于第一横向导轨3内,第一横向导轨3下端的限位滑块500滑动连接于第一纵向导轨2内;并通过在第一纵向导轨2以及第一横向导轨3内通过轴承安装丝杠,通过丝杠与螺纹孔501之间的螺纹配合,即可通过电机驱动丝杠以带动限位滑块500自动滑动,从而可以实现上料组件4的左右滑动以及第一横向导轨3的前后滑动。

43.结合图12,旋铆机300包括第二安装架6、第二纵向导轨7、第二横向导轨8以及旋铆

机本体9,第二纵向导轨7沿前后方向设置于第二安装架6上,第二横向导轨8可前后滑动地设置于第二纵向导轨7上;旋铆机本体9可左右滑动地设置于第二横向导轨8上,且旋铆机本体9位于工件的正上方;当旋铆机本体9运动至通孔1021的正上方时,旋铆机本体9得以对铆钉400进行旋压。旋铆操作时,通过控制旋铆机本体9在第二横向导轨8上左右滑动,并通过控制第二横向导轨8在第二纵向导轨7上前后滑动,以改变旋铆机本体9的位置,使得旋铆机本体9可以运动至任意通孔1021的正上方(即工件上任意铆接孔位的正上方),并在上料组件4的支撑作用下,从而对任意铆接孔位内的铆钉400进行旋压操作,以实现旋铆操作。需要说明的是,旋铆机本体9与第二横向导轨8之间的可滑动安装方式以及第二横向导轨8与第二纵向导轨7之间的可滑动安装方式均为现有技术,同理,可以采用丝杠驱动的方式实现。

44.结合图4,在本实施例中,供料组件5包括振动盘51、螺旋上升轨道52、水平移动轨道53以及止挡件54;螺旋上升轨道52的下端衔接于振动盘51的内底部,螺旋上升轨道52的上端衔接于水平移动轨道53的右端,位于振动盘51内的铆钉400得以沿着螺旋上升轨道52移动至水平移动轨道53内;当上料组件4运动至与水平移动轨道53的左端对齐时,止挡件54得以将位于水平移动轨道53最左端的一个铆钉400自动输送至上料组件4上;当上料组件4偏离水平移动轨道53的左端时,止挡件54得以限制水平移动轨道53内的铆钉400滑落。启动振动盘51后,振动盘51内的铆钉400得以沿着螺旋上升轨道52逐渐运动至水平移动轨道53内,并在止挡件54的作用下,得以实现一次向上料组件4输送一个铆钉400。需要说明的是,振动盘51以及螺旋上升轨道52为现有技术,它们的工作原理在此不做详细赘述。

45.结合图5

‑

6,在本实施例中,止挡件54包括两个止挡块541,水平移动轨道53的前后两侧均前后贯穿设有第二安装孔531,两个止挡块541分别可前后滑动地设置于两个第二安装孔531内;两个止挡块541在左右方向上的宽度小于或等于相邻地两个铆钉400上的杆部401之间的间隔。当上料组件4运动至与水平移动轨道53的左端对齐时,控制两个止挡块541背向运动,水平移动轨道53内最左端的一个铆钉400得以被挤出至上料组件4上;此时,再控制两个止挡块541相向运动,使得两个止挡块541重新抵挡住水平移动轨道53的左端,以避免水平移动轨道53内的铆钉400继续向左运动。另外,当两个止挡块541沿左右方向上的宽度小于或等于相邻的两个铆钉400上杆部401之间的间隔时,得以在水平移动轨道53内最左端的一个铆钉400脱离水平移动轨道53的同时,使得两个止挡块541可以相向运动至相互靠拢位置;否则,水平移动轨道53内的铆钉400容易限制两个止挡块541相互靠拢。

46.结合图5

‑

6,在本实施例中,两个止挡块541上互相靠近的一端上下贯穿设有1/4圆形的限位槽5411,当两个止挡块541相向运动时,两个限位槽5411得以抵持在铆钉400的杆部401(如图5所示),从而限制水平移动轨道53内的铆钉400滑落。限位槽5411一方面可以增加止挡块541与铆钉400杆部401的接触面,得以提高止挡块541对铆钉400的阻挡效果;另一方面,当水平移动轨道53最左端的一个铆钉400离开后,限位槽5411可降低止挡块541在左右方向上的宽度,避免了两个止挡块541相互靠拢的过程中受到后续铆钉400的干扰。

47.结合图5

‑

6,在本实施例中,止挡件54还包括两个第二气缸542,两个第二气缸542分别设置于水平移动轨道53的前后两侧,且两个第二气缸542分别用于驱动两个止挡块541前后滑动。通过控制两个第二气缸542的伸缩,即可带动两个止挡块541相互靠拢或分离。

48.结合图7

‑

11,在本实施例中,上料组件4包括滑动架41、容置架42、顶杆43以及两个夹持块44;滑动架41可左右滑动地设置于第一横向导轨3上(即滑动架41的下端与限位滑块

500连接);容置架42设置于滑动架41上,容置架42的上端为敞口结构,容置架42的右端设有开口421,容置架42的前后两端均贯穿设有第一安装孔422;顶杆43可上下滑动地设置于容置架42的内部,当顶杆43运动至下止点时,顶杆43的上端与开口421的下端平齐;两个夹持块44分别可前后滑动地设置于两个第一安装孔422内,且两个夹持块44上相互靠近的一端均上下贯穿设有半圆形的定位孔441。当开口421随滑动架41运动至与水平移动轨道53的左端对齐时,两个夹持块44背向运动,使移动轨道内的铆钉400通过开口421进入容置架42的内部;当开口421偏离水平移动轨道53的左端时,两个夹持块44相向运动,两个定位孔441得以夹持在铆钉400的杆部401上,从而限制铆钉400掉落;当顶杆43随滑动架41运动至通孔1021的正下方时,两个夹持块44背向运动,顶杆43得以将铆钉400向上顶出至通孔1021的上方。

49.结合图7

‑

11,在本实施例中,上料组件4还包括两个限位架45以及至少两个弹簧46,两个限位架45分别设置于容置架42的前后两端,且各限位架45均通过至少一个弹簧46与夹持块44连接,从而迫使两个夹持块44相互靠拢(如图10所示);两个夹持块44上对应开口421的位置均设有第一斜面结构442(如图8所示),且定位孔441的内环面与夹持块44的下表面之间设有锥面结构443(如图8所示)。如图11所示,当铆钉400通过开口421进入容置架42内部时,铆钉400杆部401作用于第一斜面结构442上,从而迫使两个夹持块44背向运动;如图10所示,当铆钉400随顶杆43向上运动时,铆钉400大头端402作用于锥面结构443上,从而迫使两个夹持块44背向运动;整个过程中,夹持块44自动运动,无需人为干预。

50.结合图8,在本实施例中,顶杆43为圆柱形结构,顶杆43的直径大于或等于铆钉400杆部401的直径,得以通过顶杆43有效地对铆钉400进行支撑。顶杆43的直径小于或等于铆钉400大头端402的直径,使得顶杆43可以随铆钉400一起进入通孔1021内。夹持块44上对应弹簧46的位置设有用于容纳弹簧46的容纳孔444,一方面,容纳孔444可以对弹簧46起到定位作用,无需单独对弹簧46进行安装固定;另一方面,容纳孔444可以对弹簧46起到容纳作用,有利于降低限位架45在弹簧46轴向上的尺寸。

51.结合图7

‑

9,在本实施例中,容置架42上沿左右方向贯穿设有滑孔423,滑孔423位于开口421的下方;上料组件4还包括推动块47以及推杆48,推动块47上下滑动连接于容置架42的内部,推动块47的上端设置于顶杆43的下端,推动块47的下端设有第二斜面结构471;推杆48可左右滑动地设置于滑孔423内,且推杆48的左端(或者右端)设有第三斜面结构481。如图9所示,当第三斜面结构481随推杆48滑动至与第二斜面结构471相互作用(即推杆48向左运动)时,可以迫使推动块47向上滑动;同理,当第三斜面结构481逐渐与第二斜面结构471分离(即推杆48向右运动)时,在重力作用下,推动块47得以自动下滑。采用这种方式驱动推动块47向上滑动至上止点时,推杆48得以有效地支撑在推动块47的下端,得以避免旋铆操作时使推动块47(即顶杆43)向下滑动。如图9所示,上料组件4还包括第一气缸49,第一气缸49设置于滑动架41上,通过控制第一气缸49的伸缩即可驱动推杆48左右滑动。

52.结合图12

‑

20,在本实施例中,旋铆机本体9包括套管90、顶盖91、旋压杆92、限位滑杆93以及驱动组件94;套管90为上下两端敞口的圆柱形结构,套管90内环面上设有定位滑槽901以及螺旋滑槽902,螺旋滑槽902的中心线与套管90的轴线重合;定位槽沿套管90的轴向设置,定位滑槽901的下端与螺旋滑槽902的上端衔接,定位滑槽901的上端贯穿于套管90的上端;旋压杆92同轴设置于套管90的内部,旋压杆92的下端延伸至套管90的下方;限位滑

杆93沿套管90的径向设置,限位滑杆93的一端设置于旋压杆92上,限位滑杆93的另一端滑动连接于定位滑槽901以及螺旋滑槽902内;顶盖91设置于套管90的上端,顶盖91可左右滑动地设置于第二横向导轨8上(即顶盖91的上端与限位滑块500连接);驱动组件94设置于顶盖91上,并用于驱动旋压杆92上下运动。当驱动组件94驱动旋压杆92由上向下运动时,限位滑杆93先在定位滑槽901内滑动,此时旋压杆92沿轴向运动(即向下运动),直至旋压杆92的下端与铆钉400的杆部401接触时,限位滑杆93由定位滑槽901滑动至螺旋滑槽902后,限位滑杆93迫使旋压杆92发生自转,即可同时实现旋压杆92的下压以及转动,以实现对铆钉400的旋压操作。

53.结合图13

‑

16,在本实施例中,旋铆机本体9还包括上保持架95、下保持架96、固定轴97以及行星轮984传动机构,行星轮984传动机构包括内齿圈981、太阳轮982、行星架983以及至少三个行星轮984;太阳轮982同轴固定于旋压杆92的上端,内齿圈981同轴套设于太阳轮982的外周;至少三个行星轮984可转动地设置于行星架983的下端,至少三个行星轮984沿太阳轮982的圆周方向等间隔布置于内齿圈981以及太阳轮982之间,且各行星轮984分别啮合于内齿圈981以及太阳轮982;固定轴97与旋压杆92同轴设置,固定轴97的下端固定于行星架983的上端,固定轴97的上端与驱动组件94连接;上保持架95可转动地设置于固定轴97上,上保持架95的下端固定于内齿圈981的上端;下保持架96可转动地设置于旋压杆92上,下保持架96的上端固定于内齿圈981的下端;限位滑杆93上靠近旋压杆92的一端固定于内齿圈981的外环面上;当限位滑杆93在螺旋滑槽902内滑动时,得以依次通过内齿圈981以及行星轮984带动太阳轮982加速转动。其中,在上保持架95以及下保持架96的作用下,当驱动组件94驱动固定轴97由上向下滑动时,由固定轴97、行星齿轮传动机构98、限位滑杆93以及旋压杆92组成的一个整体得以整体向下滑动;当限位滑杆93在定位滑槽901内滑动时,内齿圈981不发生转动,即旋压杆92向下运动;当限位滑杆93在螺旋滑槽902内滑动时,限位滑杆93会迫使内齿圈981发生转动,内齿圈981再通过行星轮984带动太阳轮982转动(如图20所示),此时,旋压杆92在向下运动的同时,还会发生自转,从而可以在单一的驱动组件94的作用下,同时实现旋压杆92的下压以及转动;因此,可以通过合理设计各个部分的高度,使得限位滑杆93向下滑动至螺旋滑槽902的同时,实现旋压杆92的下端与铆钉400的杆部401接触,以便旋压杆92实现对铆钉400的旋铆操作;而且,在行星齿轮传动机构98的作用下,可以实现对旋压杆92的加速转动,使得旋压杆92可以在下压的过程中,转动更大的角度,以提高对铆钉400的旋铆效果。

54.结合图14

‑

16,本实施例中,内齿圈981的外环面滑动连接于套管90的内环面;内齿圈981的外环面上设有第一蓄油槽9811。通过内齿圈981外环面与套管90内环面之间的滑动配合,得以提高内齿圈981(即旋压杆92)上下运动以及转动的精度;同时,在第一蓄油槽9811的作用下,可以储存适当的润滑油,以便降低内齿圈981外环面与套管90内环面之间的滑动阻力,并可以提高它们之间的散热性。第一蓄油槽9811优选为波浪形结构(如图15所示),得以储存更多的润滑油,同时可以增大内齿圈981外环面与套管90内环面之间的润滑面积。

55.结合图15

‑

17,本实施例中,行星轮984传动机构还包括第一推力轴承985,第一推力轴承985与旋压杆92同轴布置,且第一推力轴承985固定设置于行星架983以及旋压杆92之间。如图17所示,第一推力轴承985可以在行星架983与旋压杆92之间起到支撑作用,得以

在不影响旋压杆92转动的前提下,实现行星架983对旋压杆92的压力传递。

56.结合图15

‑

18,本实施例中,行星轮984传动机构还包括第二推力轴承986以及第三推力轴承987,第二推力轴承986同轴套设于固定轴97的外周,且第二推力轴承986固定设置于行星架983以及上保持架95之间(如图17所示);通过第二推力轴承986得以实现固定轴97对上保持架95(即内齿圈981)的拉力传递。旋压杆92上径向凸出有固定环921,第三推力轴承987同轴套设于旋压杆92的外周,且第三推力轴承987固定设置于固定环921以及上保持架95之间(如图18所示);通过第三推力轴承987得以实现旋压杆92与下保持架96(即内齿圈981)的压力传递。

57.结合图13

‑

14,本实施例中,上保持架95为下端敞口的空心壳体状结构,上保持架95沿内齿圈981的轴向贯穿设有第一轴孔951,第一轴孔951可转动连接于固定轴97上;下保持架96为上端敞口的空心壳体状结构,下保持架96沿内齿圈981的轴向贯穿设有第二轴孔961,第二轴孔961可转动连接于旋压杆92上;固定轴97、上保持架95、内齿圈981、下保持架96以及旋压杆92之间形成有密闭的蓄油腔室。在蓄油腔室内储存适量的润滑油,得以起到润滑以及散热作用。如图14所示,上保持架95与内齿圈981之间以及下保持架96与内齿圈981之间可以加设密封垫片960,以提高它们之间的密封性。

58.结合图17

‑

18,本实施例中,第一轴孔951和/或第二轴孔961的内环面上设有第二蓄油槽950。在第二蓄油槽950的作用下,一方面可以提高固定轴97与第一轴孔951之间以及旋压杆92与第二轴孔961之间的润滑性以及散热性;另一方面,还可以实现对固定轴97与第一轴孔951之间以及旋压杆92与第二轴孔961之间进行油封,以提高蓄油腔室的密封性。第二蓄油槽950优选为螺旋状结构,且第一轴孔951内螺旋状结构的第二蓄油槽950的下端以及第二轴孔961内螺旋状结构的第二蓄油槽950的上端均与蓄油腔室连通,在旋铆操作过程中,蓄油腔室内的润滑油得以发生晃动,从而使得蓄油腔室内部的润滑油可以进入到第二蓄油槽950内,以便及时向第二蓄油槽950内补充润滑油。

59.参照图13、图16以及图19,本实施例中,旋铆机本体9还包括上端为敞口结构的保护套99,保护套99罩设于套管90上,保护套99的下端贯穿设有第三轴孔991,第三轴孔991可转动连接于旋压杆92上。通过顶盖91以及保护套99得以对套管90内部的各部件进行保护,以避免异物进入,从而影响旋铆操作。同时,在第三轴孔991的作用下,得以避免对旋压杆92的上下滑动以及自转造成干涉。另外,如图19所示,第三轴孔991的内环面上设有第三蓄油槽992,通过第三蓄油槽992储存适当的润滑油,得以提高旋压杆92与第三轴孔991之间的润滑性以及散热性。第三蓄油槽992优选为螺旋状结构,以便提高润滑效果。

60.结合图2

‑

3,本实施例中,工装夹具100还包括第三横向导轨104、定位滑块105以及升降组件106,升降组件106的下端设置于支撑架101上,升降组件106的上端设置于第三横向导轨104;定位滑块105可左右滑动地设置于第三横向导轨104上,定位板102可拆卸地设置于定位滑块105上;夹紧件103包括定位销1031、压杆1032以及旋转夹紧气缸1033;定位销1031设置于定位板102的上表面上,且定位销1031用于将工件定位在定位板102的上表面;旋转夹紧气缸1033设置于定位滑块105上,且旋转夹紧气缸1033用于控制压杆1032将工件压紧在定位板102的上表面。工件夹装定位时,可以先控制定位滑块105带动定位板102沿第三横向导轨104滑动至旋铆机300的外侧,以避免机械手的上料操作对旋铆机300以及铆钉上料机构200造成干涉;当机械手将工件放置在定位板102上时,可以通过定位销1031对工

件进行初步定位,并通过旋转夹紧气缸1033控制压杆1032转动至工件的正上方,再将压紧在工件上,得以实现工件与定位板102之间的装夹固定,以避免在定位板102运动时以及旋铆操作时,使得定位板102上的工件发生脱落或者位移;同时,可以通过升降组件106调节第三横向导轨104的高度,即可以改变定位板102及其上工件的高度,从而可以实现不同型号的定位板102与旋铆机300以及铆钉上料机构200之间的配合使用。如图3所示,定位板102可拆卸的设置于定位滑块105上,以便可以更换不同型号的定位板102。需要说明的是,本技术对定位板102与定位滑块105之间的可拆卸方式不进行限定,例如可采用螺钉或卡扣连接等可拆卸连接方式。此外,定位滑块105与第三横向导轨104之间的可滑动安装方式为现有技术,例如通过轴承将一个丝杠安装在第三横向导轨104内,并在定位滑块105上设置用于螺纹连接丝杠的内螺纹孔,通过电机驱动丝杆转动,即可实现定位滑块105在第三横向导轨104上左右滑动。

61.结合图12,在本实施例中,第一纵向导轨2可升降地设置于第一安装架1上,得以通过调节第一纵向导轨2的高度,实现对上料组件4的高度调节,以便适应不同的铆钉400上料工况。同理,第二纵向导轨7可升降地设置于第二安装架6上,得以通过调节第二纵向导轨7的高度,实现对旋铆机本体9的高度调节,以便适应不同的旋铆操作工况。需要说明的是,第一纵向导轨2与第一安装架1之间可升降安装方式以及第二纵向导轨7与第二安装架6之间的可升降安装方式均为现有技术,例如可通过液压缸或气缸自动实现对第一纵向导轨2的升降操作;又例如可在第二安装架6上设置长条孔61,并在第二纵向导轨7上设置固定孔71,通过螺栓将固定孔71固定在长条孔61上不同的位置,即可手动实现对第二纵向导轨7的高度调节。

62.需要说明的是,本技术中的升降组件106以及驱动组件94的本身均为现有技术,例如可以是气缸或者液压缸或者其它的可以实现上下运动的机构。

63.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。