1.本发明涉及一种高硫易切削工具钢棒材及制备方法,属于冶金技术领域。

背景技术:

2.s55c相当于中国优质碳素结构钢55#钢,与45#钢一样属于中碳钢高级优质中碳钢,热轧状态下抗压强度≥645mpa,硬度在未热处理时≤255hb。该钢是由电炉、平炉或纯氧转炉炼钢法制造的全静钢,具有加工性优良、金相组织均匀的特点。s55c钢价格便宜,加工容易,适合于高频淬火、火焰淬火等表面硬化处理。s55c钢含碳量(质量分数,%)≥0.4,耐磨性优良,但延展性减少,淬火易变形和开裂,故淬火极为重要,且回火后必须急冷,以避免发生回火脆性。由于含碳量在中碳钢中偏高,形成的三次渗碳体为片状,导致材料硬度增加,切削困难,需进行球化退火改善切削性能,退火后硬度≤217hb,以利于机械加工。但是球化处理只是将片状渗碳体转变成球状渗碳体,由于渗碳体含量较多,机加工时渗碳体依然会对刀具造成磨损;另外加工后工件硬度不够,并且容易产出应力集中,还需要淬火等热处理进行力学性能的提升,因此造成能耗增加,成本提升。

3.传统机械制造往往需要经过多次切削加工,数据显示零部件切削加工费用约占其制造成本的40%以上,因而选择符合条件且易切削的材料能有效提高生产效率、降低生产成本。随着机械制造和汽车工业蓬勃发展以及生产日趋高速化和自动化,特别是数控机床的普及和应用,具有易断屑、表面光洁度高、刀具损耗小、生产效率高、能耗低等优点的易切削钢获得迅猛发展,易切削钢棒主要用作加工成各种轴类零件的原材料。它切削性能好、表面光洁度高、尺寸精度高,广泛用于家用电器和仪器仪表行业。

4.易切削钢是在优质碳素钢中加入适量的易切削元素如s、p、pb、se、te、ca、bi等,使碳素钢具有优良的切削性能。

5.其中硫系易切削钢占易切削钢总产量的90%,根据加入硫质量分数不同,可分为低硫钢(w(s)≤0.025%)、中硫钢(w(s):0.040%~0.090%)和高硫钢(w(s):0.100%~0.300%)。钢中硫以(mn、fe)s的形式存在钢中,由于mns夹杂物割断了基体的连续性和应力集中源作用而使车屑易断,润滑作用使刀具的磨损减小,从而改善了钢材的切削性能。由于硫易切削钢用途广泛、生产成本低且经济环保,近年来得到了快速发展,硫易切削钢的可切削性随硫质量分数的增多而改善,即在刀具同样寿命的条件下,硫质量分数越高,可切削性能越好。

6.虽然通过增加硫含量能够改善钢的切削性能,但是采用连铸方式生产,含硫易切削钢连铸可浇性差,主要表现为:(1)夹杂物易吸附在中间包水口上,造成水口堵塞;(2)水口结瘤也造成结晶器液面波动,引起结晶器弯月面卷渣,影响钢水质量甚至出现非金属低倍夹杂。因此制备出力学性能和切削性能均衡的中碳高硫易切削钢在实际生产中仍然比较困难;并且碳含量越高,浇注过程中的中心偏析越严重,因此含碳量及含硫量越高则制备出兼具力学性能和切削性能的成品越困难。

技术实现要素:

7.针对现有技术的局限性,本发明提供一种高硫易切削工具钢棒材,本发明的目的是将碳含量控制在0.52~0.58%,使碳含量与55#钢保持一致,以满足高耐磨性耐冲击性的要求,同时将s的质量分数控制在0.15~0.25%之间,控制ω[mn]/ω[s]比值为4.5

‑

8.6,以便抑制s的偏析并能形成足够的mns,使其无需球化退火即可保证其具有较好的切削性,但是由于mns硬度小,通过工艺参数控制90%以上的mns尺寸≤4μm,防止粗大的mns或mns偏析聚集而削弱材料的力学性能。

[0008]

本发明还提供了一种高硫易切削工具钢棒材的制备方法,通过控制lf精炼阶段氧的含量并利用钙线进行变性处理,保证90%以上的mns尺寸≤4μm,得到大部分形状是纺锤状和球状的mns夹杂物,在连铸阶段采用电磁搅拌使钢液中成分均匀分布,防止成分偏析造成mns枝晶长大,从而控制mns的析出尺寸,降低对基体的削弱作用,另外也使mns分布更加弥散;为解决高硫易切削钢的连铸性较差的问题,通过分体式中间包连铸,采用全程保护浇注,使用高硫钢专用保护渣,精炼后期不喂铝线,改善了高硫易切削工具钢棒材的连铸性;最终得到切削性能、耐磨性和耐冲击性兼顾的工具钢棒材。

[0009]

本发明解决其技术问题所采取的技术方案是:一种高硫易切削工具钢棒材,各化学成分及其重量百分数如下:c:0.52~0.58%、si:0.10~0.40%、mn:0.70~1.30%、p:≤0.070%、s:0.15~0.25%,余量为fe及不可避免的杂质,ω[mn]/ω[s]为4.5

‑

8.6,控制90%以上的mns尺寸≤4μm。

[0010]

c:碳含量的高低直接影响钢材的强度、塑性和韧性性能等,随着含c含量的提高,强度、硬度提高,耐磨性提高,并且c含量的提高会降低钢液的凝固温度,使钢液凝固温度与mns的凝固温度更加接近,mns析出在钢液凝固末期完成,容易通过工艺控制mns和基体的组织形态。中碳钢属于亚共析钢,其退火组织为珠光体和铁素体。随着钢中碳含量增加,组织中珠光体数量增加,而铁素体数量减少。碳含量大于0.40%的钢淬火组织为马氏体,马氏体硬度较大,可增加钢的耐磨性;碳含量大于0.40%时,除了马氏体外还有少量残余奥氏体,残余奥氏体数量随着钢中碳含量的增加而增加,对工具钢,残余奥氏体可增加耐冲击性,但是残余奥氏体会降低硬度使切削性能变坏。本技术所指应用领域为需要一定耐磨和耐冲击性能的钻夹头类工具钢,因此提高碳含量,使其控制在0.52~0.58%范围内。

[0011]

si:硅作为脱氧剂可控制脱氧程度,从而影响钢中夹杂物的变形以及钢的切削性能,并以固溶强化形式提高钢的强度。si含量低于0.10%时,脱氧效果较差,si含量较高时降低韧性。本技术含硅量控制在0.10~0.40%范围内,主要是防止si的夹杂物形成,其夹杂物对切削性能有害。

[0012]

mn:硫在固态铁中溶解度极小,它能与铁形成低熔点(1190℃)的fes。fes fe共晶体的熔点更低(989℃)。这种低熔点的共晶体一般以离异共晶形式分布在晶界上。对钢进行热加工(锻造,轧制)时,加热温度常在1000℃以上,这时晶界上的fes fe共晶熔化,导致热加工时钢的开裂。锰与钢中的硫生成的mns是一种重要的易切削相,可以帮助改善切削性能,并且mns的熔点比fes的高,控制ω[mn]/ω[s]比例为4.5

‑

8.6,避免有剩余的s元素,抑制s与fe形成低熔点化合物,有利于改善轧制过程中的热脆问题;另外锰能提高珠光体的形核功和转变激活能,降低珠光体的形核率和长大速度。锰元素及其碳化物溶于奥氏体中,使奥氏体等温转变曲线右移,增大过冷奥氏体稳定性,抑制珠光体转变,提高淬透性。因此,为

了保证良好的切削性能和力学性能,本发明控制锰的含量在0.70~1.30%范围内。

[0013]

p:对于工具钢,磷一般被看作有害元素,但其溶于铁素体可提高材料强度。因此,为避免磷的冷脆性,一般控制磷的含量在0.015%以下,但磷有改善钢易切削能的作用,因此,本发明中磷含量控制在0.070%以下。采取高p的目的在于,p可以使组织脆化,提高切削性。

[0014]

s:对一般钢而言,硫为有害元素,可导致钢热裂,但适量的硫可改善钢的易切削性能,同时保证钢中具有一定的锰硫比能够降低钢中因硫含量过高而带来的不利影响。通常可根据钢中硫含量将钢划分为低硫钢(s≤0.025%)、中硫钢(s:0.04~0.09%)、高硫钢(s:0.10~0.30%)三类。其中中硫钢具有良好的切削性能和力学性能,已被广泛应用于工业生产,而高硫钢则是为满足特殊切削性能需求的钢材。因此本发明控制硫含量在0.15~0.25%范围内,保证了足够的切削性能。

[0015]

本发明的技术方案还有:各化学成分及其重量百分数如下:c:0.54~0.56%、si:0.10~0.40%、mn:0.70~1.30%、p:≤0.070%、s:0.15~0.25%,余量为fe及不可避免的杂质,ω[mn]/ω[s]为4.5

‑

8.6,控制90%以上的mns尺寸≤4μm。

[0016]

本发明还提供了一种高硫易切削工具钢棒材的制备方法,采用以下工艺路线:配料

→

电炉冶炼

→

lf精炼

→

连铸

→

热送/缓冷

→

轧制成材

→

精整

→

入库,具体包括如下步骤:

[0017]

1)电炉冶炼:入炉原料为铁水和废钢,采用精料方针,确保铁水质量百分比大于等于40%,控制终点[c]≥0.10%,残余元素含量符合标准要求;

[0018]

钢水出钢温度1630~1680℃,出钢时进行留钢、留渣操作,严禁下渣,加入脱氧剂进行脱氧,脱氧后随钢流加入高锰、硫铁进行合金化,保证ω[mn]/ω[s]为4.5

‑

8.6;

[0019]

2)lf炉精炼:将电炉冶炼后的钢液进行lf炉精炼,使用电石和碳化硅进行渣面脱氧和造黄白渣,根据定氧情况补加适量铝质脱氧剂脱氧,调渣将炉渣碱度控制1.0~2.0,钢中的化学成分调整到位后,喂入钙线进行夹杂物变性,控制90%以上的mns尺寸≤4μm,软吹时间≥12min;

[0020]

mns在轧制过程中容易变形,为了抑制mns的变形能力,通过加入钙线对mns进行固溶处理,ca会将部分mns转变为cas,因为cas的相对塑性要比mns小,从而提高了硫化物的硬度,抑制硫化物在轧制过程中的变形,另外ca处理会将氧化铝等氧化物变形形成钙铝酸盐,钙铝酸盐特别是液态的c3a、c12a7、c3a极易作为硫化物的形核核心,形成外围为(mn,ca)s、核心为c

m

a

n

的硫化物;由于存在钙铝酸盐氧化物硬质核心,在轧制过程中更加增强了抗变形能力,同时硫化物利用氧化物形核有助于硫化物的分散性,形成弥散的mns,增强了切削性能,另外通过造黄白渣有利于提高s的收得率;

[0021]

3)连铸:对lf炉精炼处理后的钢水采用全程保护浇注,使用高硫钢专用保护渣,连铸阶段,由于本钢种裂纹敏感性强,二冷配水采用弱冷模式,低过热度浇注,连铸过程中喷嘴避免堵塞,结晶器和凝固末端采用电磁搅拌,减少偏析等组织缺陷,防止条状mns的生成;

[0022]

铸坯采用避风堆垛缓冷,缓冷时间大于48h;通过全程保护浇注并使用高硫钢专用保护渣,保证s的收得率;

[0023]

中心偏析的扩展与坯心钢水的液穴深度有关,钢水有的液穴越深中心偏析越发展,降低过热度能够大大降低液穴的深度,从而减轻中心偏析;另外结晶器和凝固末端是mns析出的主要位置,由于s含量较高,容易形成条状的mns,削弱材料的力学性能,采用电磁

搅拌使钢液中成分均匀分布,防止成分偏析造成mns枝晶长大,从而控制mns的析出尺寸,降低对基体的削弱作用,另外也使mns分布更加弥散,由于mns析出与铁素体析出的温度接近,细小弥散分布的mns夹杂作为晶内铁素体形核核心,导致晶粒细化,有助于增强材料的抗拉强度,避免高硫和高碳导致的偏析;

[0024]

4)轧制:对连铸得到的连铸坯进行轧制;由于高硫钢的热脆性温度区间为830~1000℃,因此轧制时尽量避开该热脆性区间,采取高温快轧的方式,控制开轧温度1130~1170℃,另外碳含量较高时,终扎温度对最终组织影响较大,从而决定了最终的力学性能,因此精轧终轧温度900~950℃,保温坑内热钢铺地,盖保温盖,缓冷时间≥48小时,得到规格φ20~60mm的棒材。

[0025]

提高终轧温度,钢的抗拉强度呈上升趋势,这是由于终轧温度提高,有利于中碳钢中碳化物的溶解,增加了奥氏体的稳定性,但是终轧温度越高,奥氏体晶粒长大趋势越严重,引起钢的断面收缩率下降,塑性降低,奥氏体晶粒大小直接影响到相变后的组织和晶粒尺寸,因此保证适宜的终轧温度,可使产品获得满足使用要求的组织和强度均一性。

[0026]

本发明的技术方案还有:lf炉精炼阶段,控制目标钢水中溶解氧含量60~80ppm。精炼出钢时氧含量控制在60~80ppm,有利于在钢水凝固早期形成大量的mn

‑

fe

‑

o系氧化物颗粒,这些氧化物构成硫化物形核的异质核心,促进硫化物析出,形成(mn、fe)(s、o)复合夹杂物,该类夹杂物在高温下塑性差,在热轧过程中变形困难,使复合夹杂物呈纺锤形,但是氧浓度过高会增加连铸过程的难度,降低铸坯表面质量,使铸坯缺陷增加,因此需将氧含量控制在60~80ppm。

[0027]

本发明的技术方案还有:电炉冶炼中除氧剂为钢芯铝,lf炉精炼过程中不再加入铝脱氧,控制全al≤0.010%,减少al2o3夹杂,避免连铸后期产生cao

·

al2o3在水口沉积,造成水口结瘤,影响浇注。

[0028]

本发明的技术方案还有:连铸过程采用分体式中间包进行连铸,通过分体式中间包连铸保证钢水的可浇性。

[0029]

原理性解释:本发明选择高成分的硫保证切削性能,本发明中碳含量在中碳钢中偏高以保证力学性能,但是高碳和高硫均会造成偏析,钢液成分和生产工艺均会对材料最终的性能产生影响,为减小碳和硫偏析对力学性能的影响,需要综合调整mn和o的含量,通过电磁搅拌和控制冷却速率抑制凝固末期枝晶间硫的偏析,以改善mns的形态、尺寸和分布,通过控制mns的尺寸分布达到优化材料力学性能的目的。

[0030]

由于碳含量增加会降低钢液的凝固温度,同时mns的凝固温度低,mns析出在钢液凝固末期完成,导致mns的析出时间较短,因此采用弱冷模式能够控制mns的析出数量,由于mns析出与铁素体析出的温度接近,细小弥散分布的mns夹杂作为晶内铁素体形核核心,导致晶粒细化,无论对钢材的切削性能还是力学性能都十分有利。

[0031]

对连铸坯进行轧制时,由于高硫钢的热脆性温度区间为830~1000℃,因此轧制时尽量避开该热脆性区间,采取高温快轧的方式,控制开轧温度1130~1170℃,精轧终轧温度900~950℃,保温坑内热钢铺地,盖保温盖,缓冷时间≥48小时,保证适宜的终轧温度,溶解脆性的碳化物,并调整相变后的组织和晶粒尺寸,使产品获得满足使用要求的组织和强度均一性。

[0032]

本发明的有益效果:

[0033]

(1)本发明控制碳含量为0.52~0.58%,使碳含量与55#钢保持一致,以满足高耐磨性耐冲击性的要求,同时将s的质量分数控制在0.15~0.25%之间,控制ω[mn]/ω[s]比值为4.5

‑

8.6,以便抑制s的偏析并能形成足够的mns,使其无需球化退火即可保证其具有较好的切削性,但是由于mns硬度小,通过工艺参数控制90%以上的mns尺寸≤4μm,防止粗大的mns或mns偏析聚集而削弱材料的力学性能,使其改善切削性能的同时也有利于机械性能的提升。

[0034]

(2)精炼出钢时氧含量控制在60~80ppm,有利于在钢水凝固早期形成大量的mn

‑

fe

‑

o系氧化物颗粒,这些氧化物构成硫化物形核的异质核心,促进硫化物析出,形成(mn、fe)(s、o)复合夹杂物,该类夹杂物在高温下塑性差,在热轧过程中变形困难,使复合夹杂物呈纺锤形,但是氧浓度过高会增加连铸过程的难度,降低铸坯表面质量,使铸坯缺陷增加,因此需将氧含量控制在60~80ppm。

[0035]

(3)电炉冶炼中除氧剂为钢芯铝,精炼过程中不再加入铝脱氧,控制全al≤0.010%,减少al2o3夹杂,避免连铸后期产生cao

·

al2o3在水口沉积,造成水口结瘤,影响浇注。

[0036]

(4)对连铸得到的连铸坯进行轧制;由于高硫钢的热脆性温度区间为830~1000℃,因此轧制时尽量避开该热脆性区间,采取高温快轧的方式,控制开轧温度1130~1170℃,精轧终轧温度900~950℃,保温坑内热钢铺地,盖保温盖,缓冷时间≥48小时,保证适宜的终轧温度,溶解脆性的碳化物,并调整相变后的组织和晶粒尺寸,使产品获得满足使用要求的组织和强度均一性。

[0037]

(5)喂硫线后钢中夹杂物数量呈上升趋势,有利于改善钢材的切削性能,钙处理后90%以上的mns尺寸≤4μm,夹杂物在高硫易切削工具钢中呈细小弥散分布,无论对钢材的切削性能还是力学性能都十分有利,高硫易切削工具钢的加工刀具耐用度是55#钢的加工刀具耐用度的4.7倍。

附图说明

[0038]

图1为本发明所述高硫易切削工具钢棒材的金相图;

[0039]

图2为本发明所述的高硫易切削工具钢棒材中夹杂物的金相图;

[0040]

图3为本发明所述的高硫易切削工具钢棒材的切屑;

[0041]

图4为利用本发明所述高硫易切削工具钢棒材加工成的钻夹头;

[0042]

图5为本发明制备所述高硫易切削工具钢棒材所使用的分体式中间包。

具体实施方式

[0043]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图及试验数据,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常本发明实施例的成分与工艺可以以各种不同的配置来设计。因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

实施例1

[0045]

一种高硫易切削工具钢棒材,各化学成分及其重量百分数如下:c:0.55%、si:0.17%、mn:0.90%、p:0.050%、s:0.20%,余量为fe及不可避免的杂质。

[0046]

一种所述高硫易切削工具钢棒材的制备方法,采用工艺路线:配料

→

50吨电炉冶炼

→

lf精炼

→

连铸

→

热送/缓冷

→

轧制成材

→

精整

→

入库。具体包括如下步骤:

[0047]

1)电炉冶炼:入炉原料为铁水和废钢,采用精料方针,铁水比75%,控制终点[c]:0.15%,残余元素含量符合标准要求;

[0048]

钢水出钢温度1660℃,出钢时进行留钢、留渣操作,严禁下渣,加入钢芯铝进行脱氧,脱氧后随钢流加入高锰、硫铁进行合金化。

[0049]

2)lf炉精炼:将电炉冶炼后的钢液进行lf炉精炼,lf炉精炼过程中不再加入铝脱氧,使用电石和碳化硅进行渣面脱氧和造黄白渣,控制全al≤0.010%,根据定氧情况补加适量铝质脱氧剂脱氧,控制目标钢水中溶解氧含量75ppm,调渣将炉渣碱度控制1.5,钢中的化学成分调整到位后,喂入钙线进行夹杂物变性,控制90%以上的mns尺寸≤4μm,软吹时间15min。

[0050]

3)连铸:对lf炉精炼处理后的钢水采用全程保护浇注,连铸过程采用分体式中间包进行连铸,使用高硫钢专用保护渣;铸坯热送,以降低能源消耗;

[0051]

连铸阶段,二冷配水采用弱冷模式,低过热度浇注,连铸过程中喷嘴不能有堵塞,结晶器和凝固末端采用电磁搅拌,减少偏析等组织缺陷,防止条状mns的生成并使mns分布更加弥散。

[0052]

铸坯采用避风堆垛缓冷,缓冷时间60h。

[0053]

4)轧制:对连铸得到的连铸坯进行轧制;由于高硫钢的热脆性温度区间为830~1000℃,因此轧制时尽量避开该热脆性区间,采取高温快轧的方式,控制开轧温度1150℃,精轧终轧温度930℃,保温坑内热钢铺地,盖保温盖,缓冷时间60小时,得到规格φ50mm的棒材。

[0054]

本实施方式所制备的高硫易切削工具钢棒材,抗拉强度为780n/mm 2

,伸长率16%,收缩率45%,布氏硬度为220hb。

[0055]

实施例2

[0056]

一种高硫易切削工具钢棒材,各化学成分及其重量百分数如下:c:0.55%、si:0.20%、mn:0.91%、p:0.045%、s:0.19%,余量为fe及不可避免的杂质。

[0057]

一种所述高硫易切削工具钢棒材的制备方法,采用工艺路线:配料

→

50吨电炉冶炼

→

lf精炼

→

连铸

→

热送/缓冷

→

轧制成材

→

精整

→

入库。具体包括如下步骤:

[0058]

1)电炉冶炼:入炉原料为铁水和废钢,采用精料方针,确保铁水质量百分比70%,控制终点[c]:0.13%,残余元素含量符合标准要求;

[0059]

钢水出钢温度1658℃,出钢时进行留钢、留渣操作,严禁下渣,加入脱氧剂进行脱氧,脱氧后随钢流加入高锰、硫铁进行合金化。

[0060]

2)lf炉精炼:将电炉冶炼后的钢液进行lf炉精炼,lf炉精炼过程中不再加入铝脱氧,使用电石和碳化硅进行渣面脱氧和造黄白渣,控制全al≤0.010%,根据定氧情况补加适量铝质脱氧剂脱氧,控制目标钢水中溶解氧含量68ppm,调渣将炉渣碱度控制1.5,钢中的化学成分调整到位后,喂入钙线进行夹杂物变性,控制90%以上的mns尺寸≤4μm,软吹时间

15min。

[0061]

3)连铸:对lf炉精炼处理后的钢水采用全程保护浇注,连铸过程采用分体式中间包进行连铸,使用高硫钢专用保护渣;铸坯热送,以降低能源消耗;

[0062]

连铸阶段,二冷配水采用弱冷模式,低过热度浇注,连铸过程中喷嘴不能有堵塞,结晶器和凝固末端采用电磁搅拌,减少偏析等组织缺陷,防止条状mns的生成并使mns分布更加弥散。

[0063]

铸坯采用避风堆垛缓冷,缓冷时间60h。

[0064]

4)轧制:对连铸得到的连铸坯进行轧制;由于高硫钢的热脆性温度区间为830~1000℃,因此轧制时尽量避开该热脆性区间,采取高温快轧的方式,控制开轧温度1150℃,精轧终轧温度940℃,保温坑内热钢铺地,盖保温盖,缓冷时间60小时,得到规格φ20mm的棒材。

[0065]

本实施方式所制备的高硫易切削工具钢棒材,抗拉强度为800n/mm2,布氏硬度为210hb。

[0066]

对比例1

[0067]

现有牌号y45mn的各化学成分及其重量百分数如下:c:0.43%、si:0.15%、mn:1.40%、p:0.020%、s:0.20%,余量为fe及不可避免的杂质。

[0068]

采用传统的制备工艺得到规格φ50mm的棒材。

[0069]

制备的棒材热轧状态下的布氏硬度189hb,抗拉强度为680n/mm2。

[0070]

对比例2

[0071]

现有牌号y45的各化学成分及其重量百分数如下:c:0.43%、si:0.15%、mn:0.90%、p:0.020%、s:0.20%,余量为fe及不可避免的杂质。

[0072]

采用传统的制备工艺得到规格φ50mm的棒材。

[0073]

制备的棒材热轧状态下的布氏硬度189hb,抗拉强度为680n/mm2。

[0074]

对比例3

[0075]

对比例3钢种为55#钢,对比例3各化学成分及其重量百分数如下:c:0.55%、si:0.17%、mn:0.80%、p:0.020%、s:0.010%,余量为fe及不可避免的杂质。

[0076]

采用传统的制备工艺得到规格φ50mm的棒材。

[0077]

本实施制备的55#钢,球化退火处理后的抗拉强度为660n/mm2,布氏硬度为177hb。

[0078]

如图2所示,对图1中的夹杂物进行成分进行扫描分析,得出表2的扫描结果,1#处mn和s的成分比为24.16:21.73;2#处的的成分比为24.93:26.65;因此能够得出夹杂物即为mns。

[0079]

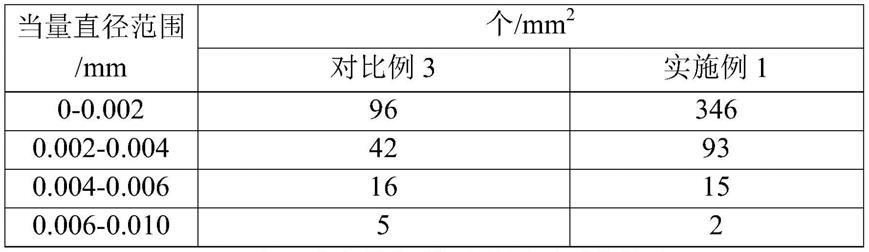

如表1和图1所示,与对比例3相比,本发明实施例1中的高硫易切削工具钢中的mns数量显著增加,90%以上的mns尺寸≤4μm。

[0080]

表1本发明钢种与对比钢种mns个数对比

[0081][0082]

表2夹杂物扫描元素原子百分比表

[0083] s

‑

kc

‑

kcr

‑

kmn

‑

kfe

‑

k

10

1#点21.7345.42 24.168.692#点26.65 1.3225.9346.10

[0084]

中碳钢中的铁素体与渗碳体的比例适当,硬度和塑性也比较适中,其切削加工性能较好,一般认为,钢的硬度大致为240hb时切削加工性能较好。实施例1和实施例2制备的棒材,热轧状态下抗拉强度分别为780n/mm2和800n/mm2,硬度分别为220hb和210hb,与对比例1中的现有牌号y45mn和对比例中的现有牌号y45相比,材料强度更高,并且布氏硬度接近240hb,切削性能更好。

[0085]

与对比例3中的55#钢相比,本发明的实施例1和实施例2制备的棒材材料力学性能更好,硬度更适于切削加工,另外如图1所示,由金相分析可得,没有条状的mns形成,mns夹杂物在高硫易切削工具钢中均呈细小弥散的球状和纺锤状分布,由于mns夹杂物在高硫易切削工具钢中呈细小弥散分布,细小弥散分布的mns夹杂作为晶内铁素体形核核心,导致基体晶粒细化和机械性能的改善,无论对钢材的切削性能还是力学性能都十分有利。

[0086]

易切削性的优良程度主要通过材料在加工过程中切削刀具使用寿命的长短、刀具受力的大小、能耗的高低和断屑的形态来综合判定。使用相同材料的切削刀具,并使用相同的切削条件,即切削速度、切削角度等一致,经过切削试验测试,本发明实施例1和实施例2中所述高硫易切削工具钢棒材的加工刀具耐用度是对比例3中55#钢的加工刀具耐用度的4.7倍。

[0087]

另外,图3为本发明高硫易切削工具钢棒材的切屑,切屑为小而短的卷曲状断屑,无需球化退火即可满足易切削的要求,加工后只需去应力退火即可使用,简化了热处理步骤,并且去应力退火温度低于淬火温度,节约了能源。

[0088]

图4为利用本发明所述高硫易切削工具钢棒材加工成的钻夹头,经实际机床测试,满足使用要求,即具有较好的耐冲击性能。

[0089]

上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。