一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器

技术领域

1.本发明涉及一种lng中间介质气化器(intermediate fluid vaporizer

‑

ifv)及其安装方法,具体地说,是涉及一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器及其安装方法。

背景技术:

2.随着lng产业在国内外突飞猛进的发展,对lng产业链关键设备的研究日益集中。lng中间介质气化器ifv(intermediate fluid vaporizer

‑

ifv)是一种具有广泛应用潜力的气化lng设备,也是浮式lng接收站的关键设备之一。但是ifv在海上作业时,因为受到复杂风浪和气象影响,设备往往处于晃荡工况下,而设备的来回晃荡会导致内部液面的剧烈波动而影响设备的气化性能。在左右晃荡的惯性作用下,两侧液面周期起伏,随着晃荡角度的增加,左右两侧的液面严重偏离平衡位置,并交替裸露在气体中,引起局部换热管的“干烧”。甚至部分中间介质液体飞溅到气化器的冷凝器(lng换热管)上,可能引起部分换热管换热失效,严重削弱其换热性能。

3.目前针对该问题一般采用在ifv内增加若干隔板,例如,名称为:一种管翅式中间介质气化器的发明专利(申请号201710138214.9),通过采用增加翅片的形式将换热器内部区域等间距的分割为若干矩形小区域以减缓液面周期性来回晃荡。当发生晃动时,每个小区域的液面为一个独立液面。然而独立液面中的小液面也会周期晃荡,故此防晃措施仅能缓解晃荡,当风浪等环境工况恶劣时,无法解决中间介质飞溅到气化器的冷凝器上造成的换热器失效的问题。

技术实现要素:

4.本发明专利的目的是为了解决上述现有技术存在的问题和不足,提供一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器及其装配方法。

5.本发明通过采用热管换热器替代中间介质换热器,以改善其内中间介质的晃荡。热管换热器主要通过全封闭真空管壳内工质的蒸发与凝结来传递热量,具有优良的导热性和等温性,且能通过换热器的绝热隔板使冷热流体完全分开流动。

6.本发明将气化器内冷热流体的腔体外形设置为狭长形,以保证流体在腔内能最大面积与腔体内热管进行换热,并通过增加冷热流体的压力,保证其充满于狭长形空腔内。然而狭长形空腔意味着换热面积变小,故本发明采用折回形冷热流体通道以保证换热器的紧凑度。

7.折回形冷热流体通道意味着生产工艺中不可避免的涉及金属折弯工艺。金属管材的弯曲是一种塑性成形方法,它以管材为坯料来制造各种工业生产所需的管材零件。金属管材弯曲时,坯料外侧材料受拉力而伸长,而坯料内侧因受压力而缩短,而界面中性层附近的材料基本不发生变化,从而形成具有一定弯曲半径和弯曲角度的弯管。但是管材在弯曲过程中,壁厚减薄量过大而导致的管材拉裂破坏,弯曲过程截面变形、弯曲回弹以及横截面

畸变等成形缺陷等都无法保证材料的成形质量。

8.选区激光熔化(slm)是近年来发展起来的快速成形(rapid prototying

‑

rp)技术。它采用精细聚焦光板快速对300

‑

500目的单一金属或混合金属粉末进行熔化,通过逐层铺粉,逐层固化叠加的方式直接制造出具有冶金结合、致密度接近100%且具有较高尺寸精度和较好表面粗糙度的金属零件。选区激光熔化工艺能很好的解决金属管材弯曲工艺所带来的的缺陷。

9.为达到上述目的,本发明是通过以下技术方案实现的:

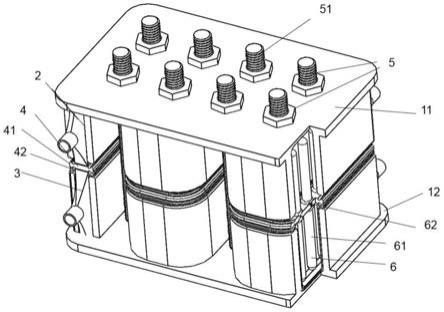

10.一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器,由上壳体11、下壳体12、冷流体通道2、热流体通道3、绝热密封组件4、紧固密封组件5以及中间介质换热管组件6组成。

11.所述冷流体通道2和热流体通道3均为首尾相接,且设有进出口接口的“s”形结构体,其断截面为“u”形,开口端相向通过所述紧固密封组件5固定安置在所述上壳体11和下壳体12之间;

12.其中,所述冷流体通道2沿通道“s”形中心线27对称分布。所述“s”形中心线27与所述上壳体11中2个壳体“s”形中心线114尺寸一致。

13.所述绝热密封组件4为首尾相接,且均等开设有若干通孔的“s”形板状体,密封安置在所述冷流体通道2和热流体通道3之间;所述中间介质换热管组件6穿插在所述绝热密封组件4的通孔中且分别插入在所述冷流体通道2和热流体通道3的通道中,实现冷流体通道2和热流体通道3内的流体换热。

14.所述绝热密封组件4由密封圈42和绝热平板41组成。所述绝热平板41为断截面为矩形的“s”形金属板。绝热平板41中沿着绝热板“s”形中心线416均匀分布有若干通孔413。

15.进一步的优选方案,所述上壳体11、下壳体12均为板状结构体,其一平面上设置有分别与所述冷流体通道2和热流体通道3相匹配,用于限位的“s”形凸起113。

16.所述“s”形凸起113中间形成通道用于与冷流体通道2进行卡合并固定。

17.所述上壳体11上,在2个“s”形凸起113中间的通道处设置有向内的“碗”状弧形凹槽111。以进一步固定冷流体通道2。

18.所述上壳体11、下壳体12上设有若干用于穿装所述紧固密封组件5的同轴通孔。

19.所述通孔的数量为8个,呈矩形阵列式布置。

20.进一步的优选方案,所述冷流体通道2和热流体通道3的“u”形开口端沿其“s”形长度方向的两侧设置有外翻边23。

21.所述翻边23和封闭板25上设置闭合“回”形槽道(包括通道槽道24以及通道小槽道26),均用于固定环形密封圈。

22.进一步的优选方案,所述中间介质换热管组件6与所述绝热密封组件4之间设置有热管密封圈。

23.进一步的优选方案,所述冷流体通道2,热流体通道3和所述绝热密封组件4的装配平面上均分别设置有相应的用于安置密封圈的槽道。

24.进一步的优选方案,所述进出口接口为收缩式的漏斗形结构。

25.一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器的装配方法,具体步骤如下:

26.(1)将中间介质换热管组件6中的热管61通过热管密封圈62安置于绝热密封组件4中的通孔413内;

27.(2)将热流体通道3通过密封圈安置于绝热密封组件4的另一侧,并使中间介质换热管组件6的热端位于热流体通道3的内部;

28.(3)将热流体通道3卡合固定在下壳体12内;

29.(4)将冷流体通道2通过密封圈安置于绝热密封组件4的一侧,并使中间介质换热管组件6的冷端位于冷流体通道2的内部。

30.(5)将冷流体通道2卡合固定在上壳体11内;

31.(6)通过旋紧穿过上壳体11以及下壳体12中通孔的紧固密封组件5,并将上壳体11和下壳体12紧固。

32.与现有技术相比,本发明具有的优点和有益效果:

33.1、高压折回旋流海水的有益效果:海水侧流体采用高压水泵打入气化器的热流体通道入口处,海水在狭长的折回通道内与热管的热管进行换热。海水流体在折回方向的圆弧形内腔内流动,以平衡海上由于海浪起伏晃荡的变化导致的气化器液面周期性波动引起的热管“干烧”,从而改善气化器换热能力下降的现象。

34.2、热管式中间介质气化器的有益效果:常规的lng中间介质汽化器为两个换热器,即lng与中间介质的换热器、中间介质与海水的换热器。而本发明中采取的热管式中间介质换热器集二者为一个换热器,实现了装置的轻量化和轻便化。此外,将中间介质约束在热管内也可以间接有效的改善海上晃荡工况的热管内中间介质的影响。

35.3、选区激光熔化工艺制造的有益效果:通过成形设备以材料累加的方式制成实物零件,解决常规的金属材料成形工艺中导致的壁厚减薄量(特别是本发明中气化器半径最小的螺旋处)弯曲过程截面的变形、弯曲回弹以及横截面畸变等成形缺陷等无法保证设备的成形质量的问题。

36.4、本发明设计新颖,结构紧凑,防干烧,防冻堵,高效实用。

附图说明

37.图1是本发明的构造示意图;其中:11

‑

上壳体;12

‑

下壳体;2

‑

冷流体通道;3

‑

热流体通道;4

‑

绝热密封组件;41

‑

绝热平板;42

‑

密封圈;5

‑

紧固密封组件;6

‑

中间介质换热管组件;61

‑

热管;62

‑

热管密封圈。

38.图2是本发明中上壳体的构造示意图,其中:11

‑

上壳体;111

‑“

碗”状弧形凹槽;112

‑

通孔;113

‑“

s”形凸起;114

‑

壳体“s”形中心线。

39.图3是本发明中冷流体通道的构造示意图;其中:2

‑

冷流体通道;21

‑

管状接口;22

‑“

s”形金属平板;23

‑

翻边;24

‑

通道槽道;27

‑

通道“s”形中心线。

40.图4是本发明中冷流体通道的构造示意图,其中:2

‑

冷流体通道;21

‑

管状接口;22

‑“

s”形金属平板;23

‑

翻边;24

‑

通道槽道;25

‑

封闭板;26

‑

通道小槽道,27

‑

通道“s”形中心线。

41.图5是本发明中绝热密封组件与中间介质换热管组件的安装示意图;其中:41

‑

绝热平板;414

‑

绝热板槽道;415

‑

绝热板小槽道;416

‑

绝热板“s”形中心线;413

‑

通孔;61

‑

热管;62

‑

热管密封圈。

42.图6是本发明中通道槽道与绝热板小槽道的局部放大图。24

‑

通道槽道;45

‑

绝热板

小槽道。

43.图7是本发明的装配步骤示意图。

具体实施方式

44.为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图对本发明的技术方案进行进一步的清楚、完整的描述。

45.如附图1

‑

附图5所示,为本发明的一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器。由上壳体11、下壳体12、冷流体通道2、热流体通道3、绝热密封组件4、紧固密封组件5以及中间介质换热管组件6组成:

46.所述上壳体11和下壳体12结构相同;

47.所述的热流体通道3和冷流体通道2结构相同;

48.所述绝热密封组件4由绝热平板41和密封圈42组成;

49.所述紧固密封组件5由8个螺杆套件组成;

50.所述中间介质换热管6组件由热管61和热管密封圈62组成。

51.所述上壳体11为一金属平板(如图2所示)。所述金属平板的外形尺寸为190mm*125mm,且4角为15mm的圆角。平板上设置有8个通孔112。所述8个通孔112的分布方式为:以上壳体11的中心为中心,呈4行2列的矩形阵列分布。每行间距为40mm,每列间距为60mm。所述通孔112直径为12mm。

52.所述上壳体11金属平板的其中一侧向上延伸形成2个平行且沿壳体“s”形中心线114对称分布的“s”形凸起113。壳体“s”形中心线114以上壳体11的中心为中心,由5个100mm横向线条和4个40mm竖向线条组成。如此与折回的冷流体通道2相配合。单个“s”形凸起113的厚度为5mm,高度为49mm;2个平行的“s”形凸起113的间距为10mm。且末端设置圆角过渡,其内侧设置2mm圆角,外侧设置1mm圆角。所述“s”形凸起113中间形成通道用于与冷流体通道2进行卡合并固定。且其内侧与外侧均设置圆角,功能上起到缓冲作用,缓解冷流体通道2或冷流体通道3由于温度变化(特别是翻边23处)而导致材料的应变。

53.所述上壳体11上,在2个“s”形凸起113中间的通道处设置有向内的“碗”状弧形凹槽111。“碗”状弧形凹槽111较大直径端为10mm,向内凹陷深度为4mm,两端为3mm弧形过渡。以进一步固定冷流体通道2。

54.所述上壳体11和下壳体12的材料一般相同。如热流体通道3与冷流体通道2的工作环境不一致(如热流体通道3长期浸泡于海水中,而冷流体通道2仅暴露于空气中)时,二者可采用异种金属材料。其功能上起到固定冷流体通道2和热流体通道3的作用。具体材料可根据实际工况确定,如工作环境恶劣,湿度大,露天或者长期经受海水冲刷,为了避免腐蚀,可选用316不锈钢材质;其他情况下,从经济的角度,可选用304不锈钢材质。所述上壳体11和下壳体12中通孔112的布置数量可以根据实际需要确定,如所述壳体“s”形中心线114中横向或纵向尺寸增加,可适当增加通孔112的数量以保证紧固密封组件5安装完毕后,绝热平板41上下表面绝热板槽道414内密封圈能很好的起到密封作用。

55.上壳体11中的“s”形凸起113,起到对冷流体通道2的限位与加固作用,故制造工艺可采用选区激光熔化工艺制造或横向平板加工(钻孔)后与金属折弯工艺后的纵向平板(“s”形凸起113)的焊缝连接均可。

56.所述上壳体11的结构以及尺寸与下壳体12的相同。

57.所述冷流体通道2为由2个平行的“s”形金属平板22组成的通道。(如图3、图4所示)其中,所述冷流体通道2沿通道“s”形中心线27对称分布。所述“s”形中心线27与所述上壳体11中2个壳体“s”形中心线114尺寸一致。

58.所述冷流体通道2的断截面为“u”形,即一端封闭且另一端开口。所述2个平行的“s”形金属平板22的厚度为1mm,高度为54mm。所述封闭的一端为圆弧过渡,其圆弧过渡半径为3mm。所述开口的一端两侧均设置向外延伸的翻边23,向外延伸的翻边23长度为4mm,厚度为2mm。所述翻边23用于设置密封圈槽道以对冷流体通道2进行密封。翻边23上设置的通道槽道24用于沿通道“s”形中心线27路径设置密封圈42,确保冷流体通道2的密封性。

59.所述翻边23在远离金属平板一侧设置沿通道“s”形中心线27对称分布的弧形通道槽道24。所述通道“s”形中心线27与所述上壳体11中2个壳体“s”形中心线尺114寸一致。两侧通道槽道24的中心距为12mm,通道槽道24半径为1mm,通道槽道深度为1mm。

60.所述冷流体通道2的底部在进出口处设置封闭板25。其中,封闭板25长度为8mm,厚度为1mm。所述封闭板25在远离冷流体通道2的一侧设置一个与所述翻边23上通道槽道24垂直的通道小槽道26。通道小槽道26的中心线距离进出口端面的距离为5mm,其半径为0.5mm,深度为0.5mm。通道小槽道26与通道槽道24垂直且形成闭合回路,所述回路用于固定密封圈41,确保冷流体通道2进出口处的密封性。

61.所述通道进出口处周向均向外延伸形成管状接口21。所述管状接口21尺寸为外径10mm,壁厚1mm。所述管状接口21用于连接冷流体和热流体。

62.所述热流体通道3的结构以及尺寸与冷流体通道2的相同。

63.所述冷流体通道2和热流体通道3的材料的选用根据实际工况而定。冷流体通道2为lng通道,一般选用304不锈钢材质;而如果采用空气作为热流体,则热流体通道3选用304不锈钢材质即可,但是如果采用海水作为热流体,则热流体通道3应选用耐腐蚀的316不锈钢材质,甚至如果海水中氯含量过高的话,还应选用更耐腐蚀的金属材质或者在热流体通道3内进行喷涂防腐材料处理以减缓腐蚀速度。

64.所述冷流体通道2和热流体通道3的制造工艺选择选区激光熔化工艺制造。首先,焊接制造特别是冷流体通道2的焊接,难以保证在低温下的密封效果。其次,管状接口21是连接流体进口与冷流体通道2的接口,其属于异形接口,选区激光熔化工艺制造不受零部件外形的限制,能更好地、更整体的加工冷流体通道2。

65.所述冷流体通道2设置翻边23,并在翻边23和封闭板25上设置闭合“回”形槽道(包括通道槽道24以及通道小槽道26),均为固定环形密封圈。

66.所述绝热密封组件4由密封圈42和绝热平板41组成(如图5所示)。所述绝热平板41为一个截面为矩形的“s”形金属板,其截面尺寸为宽4mm,长8mm,且倒圆角r1的矩形截面。绝热平板41中沿着绝热板“s”形中心线416均匀分布有直径为6.1mm,数量为41个,间距为15mm的通孔413。所述通孔413用于安装中间介质换热管组件6。

67.绝热平板41的上下表面沿着绝热板“s”形中心线416两侧对称设有绝热板槽道414。所述绝热板槽道414的位置和尺寸与冷流体通道2中的翻边23中通道槽道的位置和尺寸一致。

68.绝热平板41中的绝热板小槽道45与通道槽道24垂直。(如图6所示)

69.绝热平板41的材质应与冷流体通道2和热流体通道3中更耐腐蚀的材料一致,以保证其耐腐蚀性。如实际气化器使用工况中,冷热流体温度相差较大,可适当增加绝热平板41的厚度,以保证其稳定性,不至于变形。或采用3层板叠加(依次为金属板、绝热板、金属板)的形式压制而成。

70.所述中间介质换热管组件6由热管61和热管密封圈62组成。

71.所述紧固密封组件5由8个螺杆套件51组成。所述螺杆套件51规格为m12。

72.所述中间介质换热管组件6包括热管61和热管密封圈62。热管密封圈62的内径略大于热管61,且外径略小于绝热平板41上的通孔413内径。

73.本发明的一种防干烧、冻堵的高效紧凑lng热管式中间介质气化器的装配方法,具体步骤是:(如图7所示)。

74.(1)将中间介质换热管组件6中的热管61通过热管密封圈62安置于绝热密封组件4中的通孔413内;(图7中a)。

75.(2)将热流体通道3通过密封圈安置于绝热密封组件4的另一侧,并使中间介质换热管组件6的热端位于热流体通道3的内部;(图7中b)。

76.(3)将热流体通道3卡合固定在下壳体12内;(图7中c)。

77.(4)将冷流体通道2通过密封圈安置于绝热密封组件4的一侧,并使中间介质换热管组件6的冷端位于冷流体通道2的内部;(图7中d)。

78.(5)将冷流体通道2卡合固定在上壳体11内;(图7中e)。

79.(6)通过旋紧穿过上壳体11以及下壳体12中通孔的紧固密封组件5,并将上壳体11和下壳体12紧固;(图7中f)。

80.以上所述仅是本发明的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰都应视为本发明权利要求书要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。