1.本技术涉及热能利用技术领域,具体而言,涉及一种干燥系统及其干燥方法。

背景技术:

2.现实中有诸多物品由于自身处于湿润状态而无法被使用,例如衣物在水洗后处于湿润状态而无法穿。因此技术工作者开发出了干燥装置来对这些湿润的物体进行干燥。

3.干燥技术中常见的一种方式就是电热式干燥,将电能转换成热能,进而产生较高的温度实现烘干。

4.电热式干燥装置的使用需要持续供电。我国发电目前仍然以火电为主,且社会用电负担较重。因此,直接的电加热技术用于烘干不利于节能和环保,在能源利用的角度存在缺陷。这种缺陷在现有干衣机上存在。现有干衣机采用电加热烘干的方式,能量利用效率低下。

技术实现要素:

5.为解决上述电加热烘干造成能源利用效率低下、节能性和环保性欠佳的技术问题,本发明的目的之一是提供一种干燥系统,通过外部空气作为热量来源进行供热,通过循环式的吸热和放热来实现干燥,能效高,节能性和环保性强。

6.一种干燥系统,其特征在于包括:

7.干燥舱,用于放置待干燥物品;

8.干燥风道,所述干燥风道的两端接通于所述干燥舱,以形成热空气流动的回路;

9.热泵组件,用于循环吸热和放热,且所述热泵组件包括管路,及通过该管路接通,以形成循环回路的压缩机、冷凝器、第一蒸发器和第二蒸发器,所述第一蒸发器和第二蒸发器以二选一的形式选择性接入到所述循环回路,且所述循环回路内设置有冷媒;

10.所述第一蒸发器设置于外部空气中,以通过冷媒对外部空气吸热;

11.所述冷凝器设置于所述干燥风道内,以通过冷媒放热对所述干燥风道内的空气加热,进而形成用于干燥的热空气;

12.所述第二蒸发器设置于所述干燥风道内,以通过冷媒吸热对干燥过程中产生的湿热空气进行冷凝除湿;

13.第一风机,用于驱动所述热空气进入到所述干燥舱内,并沿着所述干燥风道形成循环气流。

14.在一些实施方式中,所述第一蒸发器旁设置有第二风机,以将外部空气吹向所述第一蒸发器。

15.在一些实施方式中,还包括外风管,所述第二蒸发器设置于所述外风管内,且所述第二风机设置于所述外风管的管口处。

16.在一些实施方式中,还包括机壳,所述干燥舱、干燥风道和热泵组件均设置于所述机壳内,且所述干燥舱、干燥风道和热泵组件与所述机壳之间形成空腔。

17.在一些实施方式中,所述外风管穿过所述机壳和空腔,且所述风管两端的管口暴露于所述机壳的外部。

18.在一些实施方式中,所述外风管的管壁设置有隔热材料或/和隔热结构,以对所述外风管内部和空腔之间隔热。

19.在一些实施方式中,所述干燥舱内热空气进口端的口径大于出口端的口径。

20.在一些实施方式中,所述干燥风道的风道壁上设置有漏水孔,所述漏水孔靠近所述第二蒸发器。

21.在一些实施方式中,所述热泵组件还包括第一阀门和第二阀门;

22.所述第一阀门通过所述管路连接到所述冷凝器、第一蒸发器和第二蒸发器,以将所述冷凝器接通到所述第一蒸发器或第二蒸发器;

23.所述第二阀门通过所述管路连接到所述压缩机、第一蒸发器和第二蒸发器,以将所述压缩机接通到所述第一蒸发器或第二蒸发器。

24.在一些实施方式中,所述第一阀门和第二阀门均为电控式阀门。

25.在一些实施方式中,还包括电性连接的温度传感模块、判断模块和控制模块,且所述控制模块电性连接到所述第一阀门和第二阀门;

26.所述温度传感模块设置于所述干燥风道内,以实时监测温度,并将温度信号传输到所述判断模块进行判断,且当温度大于或小于预设的阈值时将控制信号传输到所述控制模块,进而所述控制模块控制所述第一阀门和第二阀门的接通。

27.在一些实施方式中,所述温度传感模块设置于所述干燥舱和第二蒸发器之间。

28.本发明的目的之二是提供一种干燥方法,包括如下步骤:

29.一种干燥方法,包括如下步骤:

30.将待干燥的物品放入到干燥舱内,开机并启动热泵系统;

31.第一蒸发器接入热泵系统的循环回路,第二蒸发器脱离所述循环回路;

32.压缩机驱动冷媒进入到第一蒸发器,并通过第一蒸发器放冷吸热,将外部空气的热量吸收;

33.带有热量的冷媒在压缩机的驱动下进入到冷凝器,并通过冷凝器吸冷放热,将干燥风道内的空气加热,以形成用于干燥的热空气;

34.第一风机产生风力将热空气沿着干燥风道吹向干燥舱,热空气进入到干燥舱后对待干燥物品里的水分加热蒸发,同时热空气降温并携带水气,形成湿热空气;

35.所述湿热空气在风力作用下沿着干燥风道向第二蒸发器方向流动;

36.第一蒸发器脱离所述循环回路,第二蒸发器接入所述循环回路;

37.压缩机驱动冷媒进入到第二蒸发器,并在第二蒸发器处吸热放冷,将靠近的所述湿热空气进行冷凝除湿。

38.在一些实施方式中,第一蒸发器接入热泵系统的循环回路,第二蒸发器脱离所述循环回路,包括如下子步骤:

39.控制第一阀门以接通第一蒸发器和冷凝器;

40.控制第二阀门以接通第一蒸发器和压缩机。

41.在一些实施方式中,第一蒸发器脱离所述循环回路,第二蒸发器接入所述循环回路,包括如下子步骤:

42.控制第一阀门以接通第二蒸发器和冷凝器;

43.控制第二阀门以接通第二蒸发器和压缩机。

44.在一些实施方式中,温度传感模块检测干燥风道内的实时温度值;

45.通过判断模块与预设温度阈值进行比较;

46.实时温度值大于温度的预设阈值t1时,控制模块控制阀门实现所述第一蒸发器脱离所述循环回路,第二蒸发器接入所述循环回路;

47.实时温度值小于温度的预设阈值t2时,控制模块控制阀门实现所述第一蒸发器接入热泵系统的循环回路,第二蒸发器脱离所述循环回路。

48.在一些实施方式中,压缩机驱动冷媒进入到第一蒸发器,并通过第一蒸发器放冷吸热,将外部空气的热量吸收,包括如下子步骤:

49.压缩机驱动冷媒进入到第一蒸发器;

50.启动第二风机,第二风机将外部空气吹向所述第一蒸发器;

51.第一蒸发器放冷吸热,将外部空气的热量吸收。

52.与现有技术相比,本发明具有如下有益效果:

53.利用带有第一蒸发器和第二蒸发器的热泵系统将外部空气作为热源,实现吸热烘干和冷凝除湿的循环,更加节能和环保,提高社会能效水平;根据第二蒸发器的功能,配置外风管接通外部空气,及第二风机,提高外部空气的热量利用效率;外烘管壁设置隔热材料或/和结构,避免干燥风道和干燥舱内的热量流失;在热泵系统中设置电控阀门,便于实现智能化控制,达到更加精确的控制效果。

附图说明

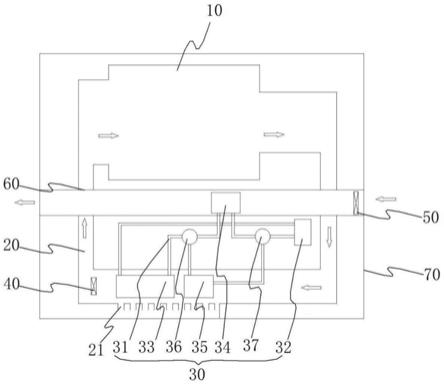

54.图1是本发明一实施例所提供干燥系统的结构示意图。

55.图2是本发明一实施例所提供干燥系统中阀门的控制电路结构示意图。

56.图3是本发明一实施例所提供干燥方法的流程图。

57.图4是本发明一实施例所提供干燥方法中电控方法的流程图。

58.图5是本发明一实施例所提供干燥方法中吸热方法的流程图。

59.附图标记说明如下:

60.干燥舱

‑

10;

61.干燥风道

‑

20;漏水孔

‑

21;

62.热泵组件

‑

30;管路

‑

31;压缩机

‑

32;冷凝器

‑

33;第一蒸发器

‑

34;第二蒸发器

‑

35;第一阀门

‑

36;第二阀门

‑

37;

63.第一风机

‑

40;第二风机

‑

50;外风管

‑

60;机壳

‑

70;温度传感模块

‑

80;判断模块

‑

90;控制模块

‑

100。

具体实施方式

64.为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

65.以下结合附图,对本发明予以进一步地详尽阐述。

66.本技术提供了一种干燥系统,应用于洗衣机和干衣机。

67.请参阅图1,一种干燥系统包括干燥舱10、干燥风道20、热泵组件30和第一风机40,并相结合形成实现干燥的系统。

68.干燥舱10为用于容纳待干燥物品的舱室。干燥舱10可以采用耐高温材料制成,以耐受更高的温度,避免损害,例如不锈钢和铝合金等金属。

69.干燥风道20为管状结构,且两端分别接通到干燥舱10内,以形成循环的风道。具体地,干燥风道20可以采用波纹管制成,以更容易地调整干燥风道20的布置位置。

70.热泵组件30为热泵系统中的部件,主要包括管路31、压缩机32、冷凝器33、第一蒸发器34和第二蒸发器35。第一风机40设置于干燥风道20内以通过吹风的形式促进空气流动。

71.本方案的干燥系统,第一蒸发器34通过冷媒从外部空气中吸收热量,并运输到冷凝器33处加热干燥风道20内的空气。热空气在第一风机40的作用下进入到干燥舱10内,对待干燥的物品加热烘干。热空气在烘干的过程中,温度降低,并混合蒸发产生的水气,然后继续沿着干燥风道20流动到第二蒸发器34处,第二蒸发器34通过冷媒放冷实现冷凝除湿。

72.在一种实施方式中,本方案的干燥系统应用于洗衣机和干衣机时,干燥舱10内可设置滚筒,滚筒翻滚衣物,提高衣物干燥效率。

73.本方案的干燥系统若应用于其他领域实现烘干,例如动植物产品、化工原料和建筑材料等也可以配设相应的装置,例如翻转叶片和搅拌架等,增强烘干效果。

74.在一种实施方式中,干燥风道20的两端接通到干燥舱10上位置相对的两端,以保证热空气均匀地,完全地充满整个干燥舱10,保证完全的烘干效果。

75.在一种实施方式中,干燥风道20与干燥舱10的接通处,空气的进口端口径大于出口端口径,以对热空气的流动产生阻滞效果,使得热空气阻滞于干燥舱10内,保证热空气充满干燥舱10,提高干燥效果。

76.在一种实施方式中,干燥风道20的风道壁上设置有漏水孔21,所述漏水孔21靠近所述第二蒸发器35,以直接排除冷凝水,保证空气足够干燥。

77.在一种实施方式中,第一风机40靠近冷凝器33的一侧,第二蒸发器35靠近冷凝器33位置相对的另一侧,上述漏水孔21还靠近第一风机40,漏水孔21除了用于漏水,还用于干燥风道20的一种进气口,进入的空气直接被第二蒸发器35加热,再被第二风机40吹向干燥舱10。

78.在一种实施方式中,上述漏水孔21的数量为多个,且沿着干燥风道20轴向呈条形排布,位于两端位置的漏水孔21分别靠近冷凝器33和第二冷凝器33。本实施方式中,多个漏水孔21呈分布式,结合空气流动,加热和冷凝的特性,既便于进气,又便于冷凝排水。

79.在一种实施方式中,漏水孔21靠近干燥风道20外部环境的一端连接有用于引流的管状件以排水,避免冷凝水无法转移,和污染漏水孔21附近的环境。

80.在一种实施方式中,第二冷凝器33处设置有引流件,该引流件连接到第二冷凝器33和漏水孔21,以将第二冷凝器33上产生的冷凝水引流到漏水孔21排出。引流件可以是纤维、管状件和槽状件等。

81.在一种实施方式中,参考图1所示,热泵组件30中的压缩机32通过管路31接通到冷凝器33、第一蒸发器34和第二蒸发器35,以驱动冷媒搬运热量,实现循环地放冷和放热。

82.第一蒸发器34和第二蒸发器35在热泵系统的循环回路中为二选一式的接入方式,

以在不同的位置利用蒸发器放冷的功能,分别实现吸收热量和冷凝空气。

83.因此可以通过在管路31上设置开关或阀门等装置来实现上述选择。例如,参考图1所示,在一些实施例中,直接将第一阀门36和第二阀门37设置为三通阀。在另一些实施例中,可以设置三通管配合关断阀来实现。三通式结构,在系统的配置和使用上都更加方便。

84.在一种实施方式中,上述阀门和开关装置均为电控式,且电性连接有控制模块、判断模块和温度传感模块,以通过温度变化判断控制时机,并根据判断结果,控制模块对电控式的阀门或开关发出打开或关闭的指令,可以实现更快速,更智能的控制,提高工作效率和灵敏性。

85.参考图1和图2所示,在一些实施例中,上述第一阀门36和第二阀门37均为电控式三通阀,且分别电性连接到控制模块100,控制模块100电性连接到判断模块90,判断模块90电性连接到温度传感模块80。

86.在一些实施例中,温度传感模块80设置于干燥舱10和第二蒸发器35之间。热空气在干燥过程中会放热降温,在干燥工作完成到一定程度后,由于无水分可蒸发,因此热空气的温度下降会不明显,干燥舱10和第二蒸发器35之间的温度在干燥工作前期和后期的温差较大,容易测量。因此将温度传感模块80设置于干燥舱10和第二蒸发器35之间,更能根据温度变化来判断干燥进度,进而判断冷凝操作的时机,即为调整阀门的时机。

87.在一种实施方式中,在第一蒸发器34旁设置第二风机50。通过风机将空气吹到第一蒸发器34旁,以为持续吸热的第一蒸发器34提供足够的热源,提高换热效率。

88.在一种实施方式中,参考图1所示,设置有机壳70来容纳干燥舱10、干燥风道20和热泵组件30,以起到保护和结构支持的作用。

89.机壳70与干燥舱10、干燥风道20和热泵组件30之间形成空腔以便于装配和安置其他部件。

90.第一蒸发器34可以设置在机壳70内部的空腔,并在机壳70上设置通风孔来实现对外部空气的吸热。

91.在一种实施方式中,参考图1所示,另设置有外风管60,第一蒸发器34设置于外风管60的内部,且将第二风机50设置于外风管60的端口处,以通过第二风机50将外部空气集中地吹向第一蒸发器34,空气在第一蒸发器34处也不易逸散,进一步提高了第一蒸发器34的吸热效率。

92.在一种实施方式中,参考图1所示,外风管60穿过机壳70和空腔,并将两端的管口暴露于机壳70的外部,如此可以使得第一蒸发器34直接接受机壳34外部的空气作为热源,能效更好。

93.在一种实施方式中,上述外风管60的管壁通过设置隔热材料或/和隔热结构来对外风管60内部和空腔进行隔热。如此,避免了空腔中的热量通过外风管60散失,也就避免了干燥舱10和干燥风道20内的热量散失到空腔内,提高了干燥舱10和干燥风道20内热量的利用效率。

94.上述隔热材料可以为多孔材料,热反射材料和真空材料,例如纤维隔热材料、泡沫隔热材料、铝箔隔热材料和真空隔热材料。

95.隔热结构可以为间隙式结构和真空结构等。

96.参考图1和图3,本技术提供的干燥方法,包括如下步骤:

97.步骤s100,将待干燥的物品放入到干燥舱10内,开机并启动热泵系统。

98.准备和启动,待干燥物品放置到干燥舱10内,准备接受干燥。

99.整个干燥系统应用于相应的装置,因此需要装置开机,进入工作状态;同时要启动具有热泵组件30的热泵系统,利用热泵的原理,驱动冷媒来实现换热。

100.步骤s200,第一蒸发器34接入热泵系统的循环回路,第二蒸发器35脱离所述循环回路。

101.进入吸热模式,热泵系统中的唯一蒸发器为第一蒸发器34,支持运行在热泵系统的冷媒形成搬运热量的循环。

102.第一蒸发器34设置在干燥风道20的外部,在为向干燥风道20内搬运热量做准备。

103.本步骤在一种实施方式中,通过控制第一阀门36和第二阀门37使得第一蒸发器34的一端接通到冷凝器33,另一端接通到压缩机32,而第二蒸发器35则不与冷凝器33和压缩机32接通。

104.步骤s300,压缩机32驱动冷媒进入到第一蒸发器34,并通过第一蒸发器34放冷吸热,将外部空气的热量吸收。

105.开始吸热,压缩机32为冷媒的移动提供动力,冷媒在第一蒸发器34处放冷吸热,将外部空气中的热量吸收,储存在冷媒内,准备搬运。

106.步骤s400,带有热量的冷媒在压缩机32的驱动下进入到冷凝器33,并通过冷凝器33吸冷放热,将干燥风道20内的空气加热,以形成用于干燥的热空气。

107.产生热空气,带有热量的冷媒沿着管路31移动到冷凝器33处,在冷凝器33的作用下放热,干燥风道20内,冷凝器33处的空气实现加热,产生了用于烘干的热空气。

108.步骤s500,第一风机40产生风力将热空气沿着干燥风道20吹向干燥舱10,热空气进入到干燥舱10后对待干燥物品里的水分加热蒸发,同时热空气降温并携带水气,形成湿热空气。

109.实现干燥,第一风机40通过负压驱动热空气进入干燥舱10。

110.高温的热空气对待干燥物品放热,使内部的其水分蒸发,热空气放热降温,同时由于蒸发产生水蒸气,因此空气中的湿度会提高,形成湿润性空气。

111.步骤s600,步骤s500中产生的湿热空气在风力作用下沿着干燥风道向第二蒸发器35方向流动。

112.准备冷凝,第一风机40在持续提供压力,因此湿热空气会继续流向第二蒸发器35。

113.步骤s700,第一蒸发器34脱离所述循环回路,第二蒸发器35接入所述循环回路。

114.进入冷凝模式,本步骤中,热泵系统中的唯一蒸发器为第二蒸发器35,支持运行在热泵系统的冷媒形成搬运热量的循环。

115.第二蒸发器35设置在干燥风道20的内部,为干燥风道20内的湿热空气除湿做准备。

116.在一种实施方式中,通过控制第一阀门36和第二阀门37使得第二蒸发器34的一端接通到冷凝器33,另一端接通到压缩机32,而第一蒸发器34则不与冷凝器33和压缩机32接通。

117.步骤s800,压缩机32驱动冷媒进入到第二蒸发器35,并在第二蒸发器35处吸热放冷,将靠近的所述湿热空气进行冷凝除湿。

118.实现冷凝,第二蒸发器35接入,其功能依然是配合冷媒吸热放冷,因此,湿热空气在靠近和接触到第二蒸发器35时,会降温,并将混合的水气冷凝,达到空气除湿的效果。

119.在一种实施方式中,循环上述步骤s200

‑

s800,直到待干燥物品被彻底干燥。

120.在一种实施方式中,参考图2和图4,还包括如下步骤:

121.步骤s001,温度传感模块80检测干燥风道20内的实时温度值t;

122.步骤s002,通过判断模块90将实时温度值t与预设温度阈值进行比较;

123.步骤s003,实时温度值t大于温度的预设阈值t1时,控制模块100控制阀门实现上述步骤s700,实时温度值t小于温度的预设阈值t2时,控制模块100控制阀门实现步骤s200。

124.本实施方式引入温度检测和比较的方法来判断步骤启动的时机,使得操作更加灵敏,控制更加精细和快速,整个过程的控制更加精密,便于通过精密控制来节省能源。

125.在一种实施方式中,上述温度的预设阈值t1等于温度的预设阈值t2。

126.在一种实施方式中,请参考图5,所述步骤s300包括如下子步骤:

127.步骤s310,压缩机32驱动冷媒进入到第一蒸发器34;

128.步骤s320,启动第二风机50,第二风机50将外部空气吹向所述第一蒸发器34;

129.步骤s330,第一蒸发器34放冷吸热,将外部空气的热量吸收。

130.本实施方式中,控制第二风机50向第一蒸发器34输送空气,便于在吸热过程中,持续地提供足够的热源,提高冷媒的工作效率。

131.以上仅为本发明的较佳可行实施例,并非限制本发明的保护范围,凡运用本发明说明书及附图内容所作出的等效结构变化,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。