1.本发明涉及工业电炉技术领域,具体为一种工业电炉用载料结构。

背景技术:

2.工业电炉广泛用于陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材等领域,电炉设备通常是成套的,包括电炉炉体,电力设备(电炉变压器、整流器、变频器等),开闭器,附属辅助电器,真空设备,检测控制仪表(电工仪表、热工仪表等),自动调节系统,工业电炉用机械设备,如进出料机械、炉体倾转装置等。

3.现有技术在利用电炉对金属进行熔融的过程中,会间歇的向电炉内再次加入金属,在加入金属的过程中一般是直接通过料筐将金属运到电炉的入口处,随后直接一次性投入,一次投入过多会导致熔融后的铁水飞溅,危害工人的安全,并且难以清理,随后在持续的工作后电炉内的熔融的铁水会逐渐增多,料筐的底部与铁水液面之间的距离会逐渐减小,这样在长时间的生产中,料筐会在高温与金属的重力的作用下发生变形,从而影响正常的投料。

4.基于此,本发明设计了一种工业电炉用载料结构,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种工业电炉用载料结构,以解决上述背景技术中提出了现有技术在利用电炉对金属进行熔融的过程中,会间歇的向电炉内再次加入金属,在加入金属的过程中一般是直接通过料筐将金属运到电炉的入口处,随后直接一次性投入,一次投入过多会导致熔融后的铁水飞溅,危害工人的安全,并且难以清理,随后在持续的工作后电炉内的熔融的铁水会逐渐增多,料筐的底部与铁水液面之间的距离会逐渐减小,这样在长时间的生产中,料筐会在高温与金属的重力的作用下发生变形,从而影响正常的投料的问题。

6.为实现上述目的,本发明提供如下技术方案:一种工业电炉用载料结构,包括加热炉、熔炉与两个驱动环,所述加热炉上端的前后两侧位置均开设有第一凹槽,所述熔炉的前后两侧表面均固定连接有支撑柱,两个所述驱动环分别转动连接在两个支撑柱的表面,所述驱动环位于第一凹槽内,所述驱动环用于给熔炉提供转动力,所述加热炉的右侧设有转动臂,所述转动臂的上端固定连接有伸缩臂,所述伸缩臂的端部设有对金属进行承载转运的载料机构,所述加热炉的前后两侧均固定连接有安装板,两个所述安装板上设有对载料机构高度进行调节的调节机构。

7.作为本发明的进一步方案,所述载料机构包括载料箱,所述载料箱右侧底板延伸至载料箱外侧后固定连接有限位杆,所述限位杆滑动在所述伸缩臂的端部,所述伸缩臂左侧端部开设有限位滑槽,所述限位杆与载料箱底板滑动在限位滑槽内,所述载料箱内壁底部开设有多个投料口,所述载料箱的底部滑动连接有能将投料口错位密封的密封板,所述密封板的右侧固定连接有拨动块,所述拨动块向下延伸至所述熔炉位置,所述拨动块右侧

通过第一弹簧与限位杆弹性连接。

8.作为本发明的进一步方案,所述调节机构包括两个第二凹槽,两个所述第二凹槽开设在两个所述安装板的表面,两个所述支撑柱穿过所述第一凹槽后延伸至第二凹槽位置,两个所述第一凹槽内壁底部均固定连接有可伸缩的保温板,所述保温板位于靠近所述熔炉一侧并且位于所述支撑柱的下方,所述第一凹槽内壁底部固定连接有第二弹簧,所述第二凹槽内滑动连接有弧形的滑动套,所述支撑柱位于滑动套内,所述滑动套的底部通过第三弹簧与第二凹槽内壁底部弹性连接,所述滑动套远离所述加热炉一侧铰接有两个摆动杆,两个所述摆动杆的端部分别指向安装板的左右两侧,两个所述摆动杆中间位置铰接在安装板的表面上,所述安装板的表面对应摆动杆的端部位置均上下滑动连接有t形的调节板,所述调节板的上端延伸至安装板的外侧位置,两个所述调节板的上端共同固定连接有承接板,所述承接板位于所述载料箱的底部。

9.作为本发明的进一步方案,所述密封板的上端对应多个所述投料口位置固定连接有多个连接块,所述连接块的上端延伸至所述载料箱的内部,所述投料口的左侧对应连接块位置开设有让位槽,所述连接块的上端固定连接有连接杆,所述连接杆的两侧端部均固定连接有移动板,左侧的两个所述移动板之间固定连接有推动板,所述推动板的底部与载料箱内壁底部接触,除左侧两个所述移动板之外的所述移动板表面均开设有引导槽,所述载料箱内壁底部对应移动板位置均铰接有翻转板,最右侧的所述移动板表面的引导槽与其他引导槽方向相反,并且翻转板的铰接端也相反,所述翻转板的前后两端均通过滑块滑动在引导槽内。

10.作为本发明的进一步方案,两个所述承接板的右侧端部均固定连接有引导斜板。

11.作为本发明的进一步方案,两个所述承接板上端均固定连接有限位板,两个所述限位板从右向左间距逐渐减小,两个所述承接板左端共同固定连接有阻挡板。

12.作为本发明的进一步方案,所述载料箱的底部左侧滑动连接有可伸缩的防护板,所述防护板左侧通过第四弹簧与载料箱底部弹性连接。

13.与现有技术相比,本发明的有益效果是:

14.1.本发明通过利用熔炉的摆动来作用拨动块与密封板,投料口会间歇性的打开,载料箱内的金属会间歇性的被投入到熔炉内,减少一次投入金属的量,一方面有利于减小金属进入熔炉时对铁水的冲击,避免铁水飞溅,影响工人安全,并且难以清理,另一方面分散金属进行投入有利于使金属分散开,避免一次性投料过多金属会堆积在一起,导致受热不均,熔融速度减慢,从而影响生产速度。

15.2.本发明在投料的过程中,推动板会将载料箱内左侧的金属向投料口位置推动,翻转板会将表面的金属料向投料口位置翻动,对载料箱内的金属进行翻动一方面有利于使载料箱内左右两侧的金属料能被翻动到投料口,另一方面将金属料进行翻动更有利于金属的落料,避免金属料堆积在投料口,将投料口卡死,不能正常落料。

16.3.本发明通过熔炉内的铁水逐渐增多,熔炉与铁水的重力也会逐渐增大,利用熔炉与铁水重力的变化来使载料箱的底部远离铁水液面,有利于在加料的过程中,载料箱能根据熔炉与铁水的重力进行移动,使载料箱的底部与铁水液面保持一定的距离,避免在长时间的加料过程中,载料箱的底部的投料口位置会逐渐靠近高温铁水,导致载料箱的底部变形,影响后续的投料。

附图说明

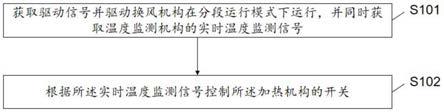

17.图1为本发明总体结构示意图;

18.图2为本发明中调节机构的结构示意图;

19.图3为本发明中加热炉与熔炉的结构示意图;

20.图4为本发明中加热炉的结构示意图;

21.图5为本发明中单侧安装板的结构示意图;

22.图6为本发明中载料箱与伸缩臂连接关系的结构示意图;

23.图7为本发明中转动臂与连接臂结构示意图;

24.图8为本发明中载料箱的结构示意图;

25.图9为本发明中载料箱被剖开后的结构示意图;

26.图10为本发明中密封板、连接块、连接杆与移动板连接关系的结构示意图;

27.图11为本发明中载料箱内部隐藏密封板后的结构示意图(载料箱被剖开)。

28.附图中,各标号所代表的部件列表如下:

29.加热炉1、熔炉2、驱动环3、第一凹槽4、支撑柱5、转动臂6、伸缩臂7、安装板8、载料箱9、限位杆10、限位滑槽11、投料口12、密封板13、拨动块14、第一弹簧1401、保温板15、第二弹簧1501、第二凹槽16、滑动套17、第三弹簧1701、摆动杆18、调节板19、承接板20、连接块21、推动板22、让位槽23、连接杆24、移动板25、引导槽26、翻转板27、引导斜板28、限位板29、阻挡板30、防护板31、第四弹簧3101。

具体实施方式

30.请参阅图1

‑

11,本发明提供一种技术方案:一种工业电炉用载料结构,包括加热炉1、熔炉2与两个驱动环3,加热炉1上端的前后两侧位置均开设有第一凹槽4,熔炉2的前后两侧表面均固定连接有支撑柱5,两个驱动环3分别转动连接在两个支撑柱5的表面,驱动环3位于第一凹槽4内,驱动环3用于给熔炉2提供转动力,加热炉1的右侧设有转动臂6,转动臂6的上端固定连接有伸缩臂7,伸缩臂7的端部设有对金属进行承载转运的载料机构,加热炉1的前后两侧均固定连接有安装板8,两个安装板8上设有对载料机构高度进行调节的调节机构;

31.载料机构包括载料箱9,载料箱9右侧底板延伸至载料箱9外侧后固定连接有限位杆10,限位杆10滑动在伸缩臂7的端部,伸缩臂7左侧端部开设有限位滑槽11,限位杆10与载料箱9底板滑动在限位滑槽11内,载料箱9内壁底部开设有多个投料口12,载料箱9的底部滑动连接有能将投料口12错位密封的密封板13,密封板13的右侧固定连接有拨动块14,拨动块14向下延伸至熔炉2位置,拨动块14右侧通过第一弹簧1401与限位杆10弹性连接;

32.调节机构包括两个第二凹槽16,两个第二凹槽16开设在两个安装板8的表面,两个支撑柱5穿过第一凹槽4后延伸至第二凹槽16位置,两个第一凹槽4内壁底部均固定连接有可伸缩的保温板15,保温板15位于靠近熔炉2一侧并且位于支撑柱5的下方,第一凹槽4内壁底部固定连接有第二弹簧1501,第二凹槽16内滑动连接有弧形的滑动套17,支撑柱5位于滑动套17内,滑动套17的底部通过第三弹簧1701与第二凹槽16内壁底部弹性连接,滑动套17远离加热炉1一侧铰接有两个摆动杆18,两个摆动杆18的端部分别指向安装板8的左右两侧,两个摆动杆18中间位置铰接在安装板8的表面上,安装板8的表面对应摆动杆18的端部

位置均上下滑动连接有t形的调节板19,调节板19的上端延伸至安装板8的外侧位置,两个调节板19的上端共同固定连接有承接板20,承接板20位于载料箱9的底部;

33.本发明在工作前,需要将熔炉2底部放置一些石灰底料,随后向熔炉2内投入一定量的金属料,然后将熔炉2放置到加热炉1内,进行预热熔融,熔融的过程中驱动环3会驱动支撑柱5与熔炉2进行往复晃动,有利于保证熔融过程中金属的受热,当熔炉2内的金属逐渐熔融的过程中,转动臂6带动伸缩臂7与载料箱9移动,工人利用机器将载料箱9中装满金属料后,转动臂6又会带动伸缩臂7与载料箱9移动到熔炉2位置,随后伸缩臂7伸长,载料箱9向左侧移动,载料箱9会移动到承接板20的上端位置,随后载料箱9移动到最左侧后,熔炉2的右侧会作用拨动块14,拨动块14与密封板13会在熔炉2与第一弹簧1401的作用下左右往复移动,投料口12会间歇性的打开,载料箱9内的金属会间歇性的被投入到熔炉2内,减少一次投入金属的量,一方面有利于减小金属进入熔炉2时对铁水的冲击,避免铁水飞溅,影响工人安全,并且难以清理,另一方面分散金属进行投入有利于使金属分散开,避免一次性投料过多金属会堆积在一起,导致受热不均,熔融速度减慢,从而影响生产速度;

34.在持续加料的过程中,熔炉2内的铁水会逐渐增多,熔炉2与铁水的重力也会逐渐增大,支撑柱5会在熔炉2的作用下在第一凹槽4与第二凹槽16内逐渐向下移动,第二弹簧1501与第三弹簧1701被压缩,滑动套17会在支撑柱5的作用下向下移动,摆动杆18会在滑动套17的带动下绕中间的铰接点转动,摆动杆18的端部会顶动调节板19向上移动,承接板20会在调节板19的作用下向上移动,载料箱9会在承接板20的作用下向上移动,限位杆10会随着载料箱9在限位滑槽11内向上移动,从而使载料箱9的底部远离铁水液面,有利于在加料的过程中,载料箱9能根据熔炉2与铁水的重力进行移动,使载料箱9的底部与铁水液面保持一定的距离,避免在长时间的加料过程中,载料箱9的底部的投料口12位置会逐渐靠近高温铁水,导致载料箱9的底部变形,影响后续的投料。

35.密封板13的上端对应多个投料口12位置固定连接有多个连接块21,连接块21的上端延伸至载料箱9的内部,投料口12的左侧对应连接块21位置开设有让位槽23,连接块21的上端固定连接有连接杆24,连接杆24的两侧端部均固定连接有移动板25,左侧的两个移动板25之间固定连接有推动板22,推动板22的底部与载料箱9内壁底部接触,除左侧两个移动板25之外的移动板25表面均开设有引导槽26,载料箱9内壁底部对应移动板25位置均铰接有翻转板27,最右侧的移动板25表面的引导槽26与其他引导槽26方向相反,并且翻转板27的铰接端也相反,翻转板27的前后两端均通过滑块滑动在引导槽26内;

36.在熔炉2作用拨动块14与密封板13向右侧移动的过程中,连接块21会随着密封板13一起向右侧移动,连接杆24与移动板25会在连接块21的带动下一起向右侧移动,推动板22会将载料箱9内左侧的金属向投料口12位置推动,中间部分的翻转板27会在引导槽26的作用下向右侧翻转,将翻转板27表面的金属料翻动到投料口12位置,右侧的翻转板27会向左侧翻转,将载料箱9内右侧金属料向投料口12位置翻动,对载料箱9内的金属进行翻动一方面有利于使载料箱9内左右两侧的金属料能被翻动到投料口12,另一方面将金属料进行翻动更有利于金属的落料,避免金属料堆积在投料口12,将投料口12卡死,不能正常落料。

37.在载料箱9向承接板20的上端移动时,载料箱9底部的高度可能会低于承接板20的高度,作为本发明的进一步方案,两个承接板20的右侧端部均固定连接有引导斜板28;

38.在伸缩臂7带动载料箱9向左侧移动时,载料箱9的底部会先与引导斜板28接触,随

后载料箱9会在引导斜板28的作用下移动到承接板20的表面,有利于使载料箱9能更好的移动到承接板20的表面,避免在熔融前,熔炉2内的金属料过多,导致承接板20的位置向上移动,载料箱9不能移动到承接板20的上端,影响正常的生产工作。

39.在载料箱9移动到承接板20的表面时,投料口12的位置不能处于熔炉2的上端,作为本发明的进一步方案,两个承接板20上端均固定连接有限位板29,两个限位板29从右向左间距逐渐减小,两个承接板20左端共同固定连接有阻挡板30;

40.当载料箱9在承接板20的表面向左侧移动的过程中,限位板29会将载料箱9的位置进行限位,并且在移动的过程中,限位板29会使载料箱9逐渐的向中间位置移动,随后阻挡板30会使载料箱9停在熔炉2的上方位置,有利于使载料箱9能准确的移动到熔炉2的位置,避免载料箱9的位置不能移动到熔炉2的位置,导致投料时金属会散落,难以清理。

41.在投料时,熔炉2摆动会导致熔炉2左侧部分金属不能进入到熔炉2内,作为本发明的进一步方案,载料箱9的底部左侧滑动连接有可伸缩的防护板31,防护板31左侧通过第四弹簧3101与载料箱9底部弹性连接;

42.在投料的过程中,熔炉2摆动会作用防护板31左右移动,防护板31可以将未进入到熔炉2内的金属进行阻挡,避免金属会到处散落。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。