1.本发明涉及散热领域,具体涉及一种超薄均热板及其制备方法。

背景技术:

2.电子功率器件对散热需求越来越高,散热空间越来越有限,目前用液冷复合相变元件的方式进行热管理是一种有效解决方案,利用均热板内部相变传热传质的高效传热特性可以取得低热阻、高均温性的热管理性能,但另一方面,在超薄尺度下,液冷盖板存在流阻过高、易堵塞、易泄露、管道流量分配不均等缺点,进而影响均热板的散热效果。

技术实现要素:

3.针对现有技术中存在的技术问题,本发明的目的是:提供一种散热效果较好的超薄均热板及其制备方法。

4.为了达到上述目的,本发明采用如下技术方案:一种超薄均热板,包括主体盖板、底板、吸液芯层、液冷部件;主体盖板与底板焊接,主体盖板与底板之间形成封闭的传热容腔,传热容腔内装有相变工质,吸液芯层位于传热容腔内,吸液芯层的正面呈l形;主体盖板上设有多个凸台,凸台位于主体盖板的内表面,凸台的高度与传热容腔的厚度相适应,从而凸台对传热容腔形成支撑,吸液芯层上开有与凸台配合的避让孔,凸台穿过避让孔,液冷部件安装于主体盖板的外表面。采用这种结构后,l形的吸液芯层内侧充分预留空间,吸液芯层结构内部的液相工质在蒸发后,在此区域受浮力作用向外扩散。

5.作为一种优选,凸台由主体盖板经冲压形成。

6.作为一种优选,吸液芯层的材料包括泡沫铝、泡沫镍、铝网、镍网或镍丝编织网,吸液芯层的孔隙率大于80%,孔径小于200μm。

7.作为一种优选,吸液芯层包括互相垂直的第一吸液芯段和第二吸液芯段,第一吸液芯段的长度大于第二吸液芯段的长度,第一吸液芯段的内侧设有多个凸出段,凸出段沿第一吸液芯段的内侧线性排布。采用这种结构后,凸出段间隔排布,由于此处为局部高热流密度区域,有利于液相工质在吸液芯中的均匀分布,促进相变循环,提高均热板的温度均匀性。

8.作为一种优选,液冷部件的位置与第二吸液芯段的位置相对应。

9.作为一种优选,液冷部件包括液冷盖板,液冷盖板焊接于主体盖板的外表面,从而液冷盖板与主体盖板之间形成液冷腔,液冷盖板上设有入口管段和出口管段,入口管段和出口管段均连通液冷腔。

10.作为一种优选,传热容腔的厚度为0.5mm~1mm,液冷腔的厚度为2mm~4mm。

11.作为一种优选,凸台的截面为圆形或正六边形,凸台在主体盖板的内表面呈蜂窝状或者正交阵列状均匀分布。采用这种结构后,不仅增加了均热板的结构强度,而且在工质进行相变循环传热传质时,提供了扰流强化换热的作用。

12.作为一种优选,传热容腔的正面呈矩形,吸液芯层的外侧与传热容腔的内侧壁之

间具有间隙。采用这种结构后,传热容腔内吸液芯层的外围存在一圈连通的空间,气相工质可在此空间中扩散及循环。

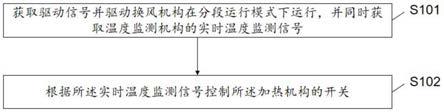

13.一种上述的超薄均热板的制备方法,包括如下步骤:

14.s1,通过冲压或刻蚀成型的方式制作主体盖板、底板和液冷部件;

15.s2,通过冲裁成型的方式制作吸液芯层;

16.s3,将主体盖板、吸液芯层、底板、液冷部件进行组装,并通过钎焊的方式连接;

17.s4,对传热容腔进行抽真空,并注入电子氟化液,然后进行封口。

18.总的说来,本发明具有如下优点:

19.(1)均热板主体采用超薄尺寸,液冷部件采用常规尺寸,既可适应较小的工作空间,又可保证冷却部件的冷却效果,从而确保均热板的散热效果。

20.(2)吸液芯层为l形且设有凸出段,有利用相变工质的蒸发,吸液芯层的内侧及外侧均留有空间,使气态工质可充分扩散,有利于工质的循环。

21.(3)凸台的设置有利于主体盖板与工质之间的换热。

附图说明

22.图1为一种超薄均热板的整体结构示意图。

23.图2为一种超薄均热板在制备过程中钎焊后的整体结构图。

24.图3为一种超薄均热板在制备过程中钎焊前的分解图。

25.图4为一种超薄均热板在制备过程中钎焊后的内部结构示意图。

26.图5为一种超薄均热板的应用示意图。

27.其中,1为底板,2为吸液芯层,3为主体盖板,4为液冷部件,5为注液管,6为凸台,7为避让孔,21为第二吸液芯段,22为第一吸液芯段,23为凸出段。

具体实施方式

28.下面将结合具体实施方式来对本发明做进一步详细的说明。

29.实施例一

30.如图1~4所示,一种超薄均热板,包括主体盖板3、底板1、吸液芯层2、液冷部件4;主体盖板与底板焊接,主体盖板与底板之间形成封闭的传热容腔,传热容腔内装有相变工质,吸液芯层位于传热容腔内,吸液芯层的正面呈l形;主体盖板上设有多个凸台6,凸台位于主体盖板的内表面,凸台的高度与传热容腔的厚度相适应,从而凸台对传热容腔形成支撑,吸液芯层上开有与凸台配合的避让孔7,凸台穿过避让孔,液冷部件安装于主体盖板的外表面。

31.凸台由主体盖板经冲压形成。

32.吸液芯层的材料包括泡沫铝、泡沫镍、铝网、镍网或镍丝编织网,吸液芯层的孔隙率大于80%,孔径小于200μm,吸液芯层的厚度为0.5mm。

33.吸液芯层包括互相垂直的第一吸液芯段22和第二吸液芯段21,第一吸液芯段的长度大于第二吸液芯段的长度,第一吸液芯段的内侧设有多个凸出段23,凸出段沿第一吸液芯段的内侧线性排布。

34.液冷部件的位置与第二吸液芯段的位置相对应。

35.液冷部件包括液冷盖板,液冷盖板焊接于主体盖板的外表面,从而液冷盖板与主体盖板之间形成液冷腔,液冷盖板上设有入口管段和出口管段,入口管段和出口管段均连通液冷腔。入口管段相对于出口管段靠近第一吸液芯段。

36.传热容腔的厚度为0.5mm,液冷腔的厚度为2mm。凸台的高度为0.5mm。

37.凸台的截面为圆形或正六边形,凸台在主体盖板的内表面呈蜂窝状或者正交阵列状均匀分布。

38.传热容腔的正面呈矩形,吸液芯层的外侧与传热容腔的内侧壁之间具有间隙。

39.液冷腔内设有支撑柱,冷却液下进上出,在板体内流经支撑柱,实现流量均布,充分换热。

40.主体盖板、底板、液冷盖板的材料均为铝,主体盖板和底板的厚度均为0.3mm,液冷盖板的厚度为0.5mm。

41.一种上述的超薄均热板的制备方法,包括如下步骤:

42.s1,通过冲压或刻蚀成型的方式制作主体盖板、底板和液冷部件;

43.s2,通过冲裁成型的方式制作吸液芯层;

44.s3,将主体盖板、吸液芯层、底板、注液管、液冷部件进行组装,并通过钎焊的方式连接;

45.s4,对传热容腔进行抽真空,并注入电子氟化液,然后进行封口。

46.步骤s1中,在液冷盖板的板面开孔形成冷却液的进出口,在底板上预留外接注液管5的注液槽。步骤s4中,注入的电子氟化液的量略大于吸液芯层的总吸液量,且封口后,进行激光焊,进一步保证主体盖板和底板之间的焊缝密封性。步骤s3中,利用模具将各部分紧固在一起之后,置于真空炉内,在590℃左右进行钎焊,确保焊料熔化结合成一体。

47.如图5所示,在进行冷却工况时,将上述一种超薄均热板竖直放置于紧密排布的大型动力电池的间隙,且第一吸液芯段位于下方,第二吸液芯段位于左侧,带有液冷部件的部分位于间隙之外,入口管段和出口管段分别连接外部冷却液,从而在电池工作时,液冷部件对第二吸液芯段区域进行冷却,从而在该处实现工质的冷凝并形成局部低气压,被冷凝的液相工质在吸液芯层的牵引下回流至均热板的散热区域,即第一吸液芯段所在区域,工质在此区域受热蒸发成气相,进入上方的气相扩散区域,并受气压驱动回到冷凝区域完成相变循环。

48.该布置方法同样可以满足大型动力电池的预热需求。液冷部件内通高温加热液,将第二吸液芯段内的液相工质蒸发扩散至第一吸液芯段周围的气相区域,受到外部动力电池的低温冷却作用后,气相工质在第一吸液芯段被冷凝成液相工质,并在吸液芯结构的渗透牵引作用下,回流至第二吸液芯段完成相变循环。

49.实施例二

50.吸液芯层的厚度为1mm,传热容腔的厚度为1mm,液冷腔的厚度为4mm。凸台的高度为1mm。

51.主体盖板和底板的厚度均为0.5mm,液冷盖板的厚度为1mm。

52.本实施例未提及部分同实施例一。

53.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,

均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。