1.本发明属于锂离子电池聚合物电解质领域,更具体地,涉及一种聚酯类刷形聚合物、其一锅法合成方法及应用。

背景技术:

2.锂离子电池因其由于具有轻巧、可充电、功率和能量密度高等优点获得人们的青睐。传统的商用锂离子电池多采用有机碳酸酯类等液态电解质体系,在使用过程中存在液态溶剂易泄露、循环后生成的锂枝晶造成电池短路等弊端。因此人们将目光转向更安全、稳定的固态聚合物电解质。全固态聚合物电解质(all

‑

solid

‑

state

‑

polymer electrolytes,asspes)因安全性能好、出色的柔韧性和机械性能、工作温度范围宽等优点,有望克服液体电解质的缺点,进一步满足商业应用需求。基于聚酯类聚合物电解质的全固态锂离子电池拥有较宽工作范围区间,可为电池的循环性能提供保障。但由于线性聚酯的半结晶性,导致其离子电导率普遍偏低。

3.刷形聚合物是一种形状类似梳状的接枝聚合物,由一种重复结构单元构成主链,其侧链通过共价键紧密连接在大分子主链上。由于各侧链之间强烈的空间排斥作用,主链会迫于侧链作用而伸展,整个大分子表现出具有紧密的分子尺寸的蠕虫状的结构。刷形聚合物因其致密的接枝结构引起了研究人员的广泛关注,并被广泛应用于全固态电解质等材料科学领域。通过构建刷形聚酯类聚合物,由于其特殊的接枝结构可破坏聚酯链段的规整度,抑制其半结晶性,以此改善聚酯类聚合物电解质的离子传导能力。

4.目前,聚合物刷通常通过三种方法合成(chem.eur.j.2019,25,8177

‑

8189),即"grafting through"(大分子单体的聚合),"grafting onto"(将预先合成的聚合物链连接到基底上)和"grafting from"(从基底上的引发点直接引发单体聚合)。聚合物刷的主链和侧链聚合物可预先调控聚合方法来制备,例如活性/受控自由基聚合,开环聚合和阴离子聚合。但如何方便快捷的合成,精确调控聚合物主链和侧链的长度,实现良好的分子量分布控制仍然是目前面临的难题。例如,河北大学王海军课题组合成了基于开环聚合和点击反应的聚己内酯接枝聚合物刷(j.polym.res.2016,23,31),但制备过程中需要分布合成含叠氮官能团的主链和炔基的聚己内酯侧链。可见,传统刷形聚合物的合成通常需要分步法来合成,目前仍缺少一锅法合成刷形聚合物的研究。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种一锅法制备聚酯类刷形聚合物电解质的方法,旨在解决现有技术聚酯类刷形聚合物电解质需要通过分步加料法来实现、制备方法复杂、反应不可控等的技术问题。

6.为实现上述目的,本发明提供了一种聚酯类刷形聚合物的制备方法,包括如下步骤:

7.(1)在无水无氧条件下,将甲基丙烯酸羟乙酯单体和环内酯单体混合均匀,形成单

体混合物;

8.(2)将步骤(1)获得的单体混合物与自由基引发剂和链转移试剂混合,获得原料混合液,其中所述链转移试剂为4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸;

9.(3)将步骤(2)获得的原料混合液,在惰性气氛下升温使得所述甲基丙烯酸羟乙酯单体发生可逆加成

‑

断裂转移聚合,使得所述环内酯单体开环聚合反应;反应结束后冷却至室温淬灭反应得到粗产物,分离后得到所述聚酯类刷形共聚物。

10.优选方案中,所述环内酯单体为ε

‑

己内酯、δ

‑

戊内酯、dl

‑

丙交酯和三亚甲基碳酸酯中的一种或多种。

11.优选方案中,所述自由基引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化二苯甲酰和过氧化十二酰中的一种或多种。

12.优选方案中,步骤(2)中所述链转移剂为含羧基的4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸,其双硫酯结构可作为主链聚甲基丙烯酸羟乙酯的可逆加成

‑

断裂链转移聚合生长位点,分子内有机酸结构能催化羟基引发环状酯类单体开环聚合反应。该双官能度链转移剂4

‑

氰基

‑4‑

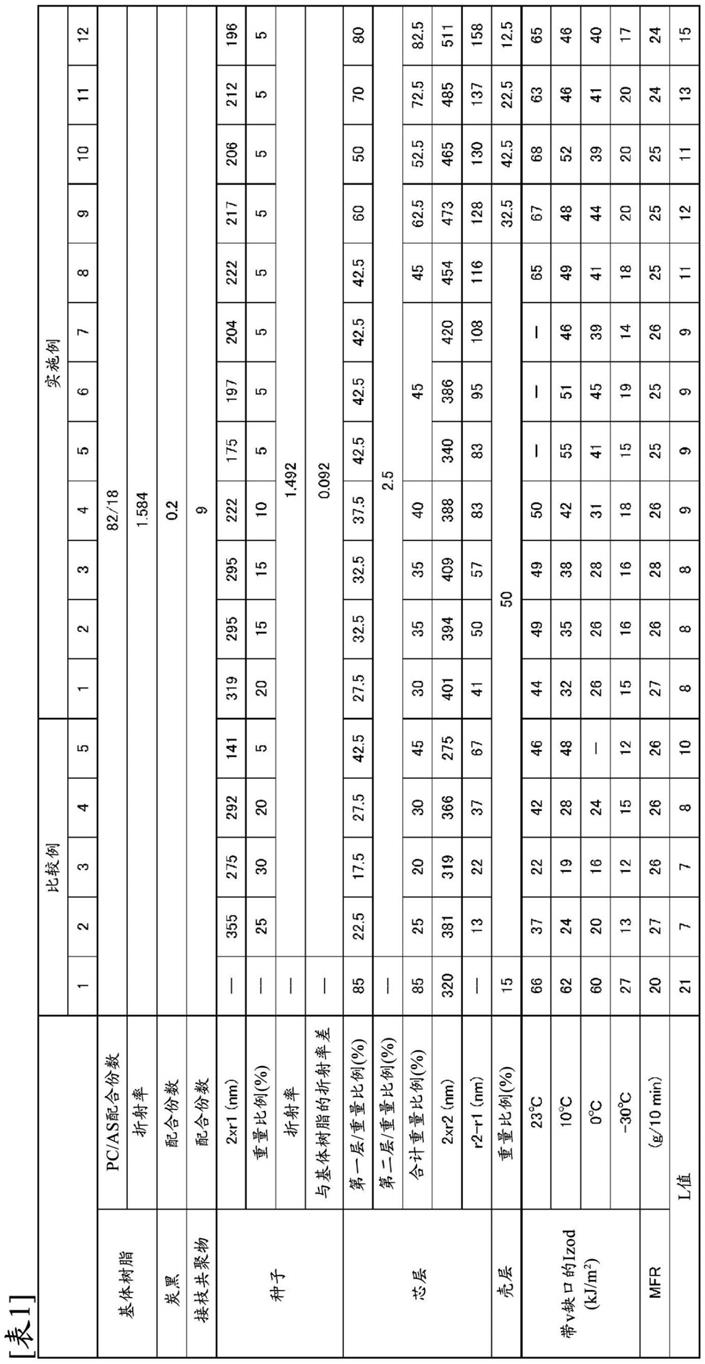

(硫代苯甲酰)戊酸结构式如下:

[0013][0014]

上述制备方法步骤(1)中所述甲基丙烯酸羟乙酯具有双官能化,其发生可逆加成

‑

断裂链转移聚合的同时,分子上的羟基可以引发环状酯类单体开环聚合。所述双官能度分子甲基丙烯酸羟乙酯结构式如下:

[0015][0016]

优选方案中,步骤(1)所述环内酯单体与甲基丙烯酸羟乙酯单体的投料摩尔比为10~30:1;步骤(1)所述甲基丙烯酸羟乙酯与步骤(2)所述链转移试剂4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸投料摩尔比为40~80:1。

[0017]

优选方案中,步骤(2)中所述自由基引发剂与链转移试剂4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸的投料摩尔比为1:3~1:5。

[0018]

优选方案中,步骤(3)首先升温至50~90℃反应12~36小时,使得所述甲基丙烯酸羟乙酯单体发生可逆加成

‑

断裂转移聚合,然后升温至110~150℃反应16~48小时使得所述环内酯单体发生开环聚合反应。

[0019]

优选方案中,步骤(3)得到粗产物后采用四氢呋喃溶解粗产物,得到嵌段共聚物溶液;然后将获得的嵌段共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类嵌段共聚物。

[0020]

优选方案中,步骤(3)所述惰性气氛为氩气气氛或氮气气氛。

[0021]

本发明还提供了一种聚酯类刷形聚合物,该聚合物的主链为聚甲基丙烯酸酯链,该聚合物主链上接枝有聚酯类侧链;该聚合物具有如图1和如式(一)所示的结构式:

[0022][0023]

其中,x表示环内酯单体结构中除了酯基以外的部分,n为10~30的整数,m为40~80的整数。即所述聚酯类侧链链段其单侧链聚合度为10~30;所述聚甲基丙烯酸酯主链聚合度为40~80。

[0024]

优选方案中,所述环内酯单体为ε

‑

己内酯、δ

‑

戊内酯、dl

‑

丙交酯和三亚甲基碳酸酯中的一种或多,对应地,所述聚酯类侧链链段为聚己内酯、聚戊内酯、聚丙交酯、聚三亚甲基碳酸酯中的一种或多种。

[0025]

以聚酯类链段为聚己内酯为例,该聚酯类刷形聚合物具有如式(二)所示的结构:

[0026][0027]

其中,n为10~30的整数,m为40~80的整数。

[0028]

作为本发明的进一步优选,式(二)所示聚合物其合成路线如式(三)所示:

[0029][0030]

其中,n为10~30的整数,m为40~80的整数。cl(4)表示己内酯单体,aibn(5)表示偶氮二异丁腈。

[0031]

按照本发明的另一个方面,提供了一种所述的聚酯类刷形聚合物的应用,用于制备锂离子电池的电解质膜。

[0032]

优选方案中,所述电解质膜的厚度为50

‑

100微米。

[0033]

优选方案中,该电解质膜的制备方法如下:将所述聚酯类刷形聚合物与锂盐按聚合物与锂盐质量比为2:1~7:1溶解在溶剂中得到混合溶液,然后采用溶液浇铸的方法制得聚合物电解质膜。

[0034]

优选方案中,所述溶剂为四氢呋喃、乙腈、n

‑

甲基吡咯烷酮、n,n

‑

二甲基甲酰胺和二甲亚砜中的一种或几种;所述锂盐为双三氟甲基磺酰亚胺锂、高氯酸锂和六氟磷酸锂中的一种或几种。

[0035]

本发明公开了一种聚酯类刷形聚合物基电解质及其一锅法制备和应用,该制备方法结合了可控/“活性”自由基聚合中的可逆加成

‑

断裂转移活性聚合反应和有机酸催化羟基引发环内酯单体的开环聚合反应。通过结合4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸中的有机羧酸基团能催化羟基引发环内酯开环反应这一特性,其相比传统的开环聚合反应所采用的有机金属催化剂更加绿色,分子量分布控制性更优。通过改变环内酯单体种类和投料比、温度、反应时间等因素调节刷形聚合物的链结构,所得聚合物的分子量可控且其分布较窄。同现有技术相比,本发明的技术方案能更好地解决刷形聚合物合成繁琐,分子量及其分布难以调控的问题。制备得到的刷形共聚物结构可控、性能良好,可用于多种用途。将其应用到全固态电解质领域,通过构建刷形聚酯类聚合物,可破坏聚酯链段的规整度,抑制其半结晶性,以此改善聚酯类聚合物电解质的离子传导能力。

[0036]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0037]

(1)本发明提出了一种聚酯类刷形聚合物及其一锅法合成方法,该方法结合了可控/“活性”自由基聚合中的可逆加成

‑

断裂链转移聚合反应和有机酸催化羟基引发环状酯类单体的开环聚合反应,在一锅中实现了从小分子到刷形聚合物的合成。

[0038]

(2)本发明设计的聚酯类刷形聚合物具有结构可控的特点,通过改变环内酯单体种类和投料比、温度、反应时间等因素调节刷形聚合物的链结构,所得聚合物的分子量可控且分布较窄。同现有技术相比,本发明可更加方便简洁地合成刷形聚合物。

[0039]

(3)本发明结合4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸中的有机羧酸基团能催化羟基引发环内酯开环反应这一特性,相比传统的开环聚合反应所采用的有机金属催化剂更加绿色,分子量及其分布可控性高。

[0040]

(4)本发明设计合成的聚酯类刷形聚合物因其梳状结构,显著降低聚酯类聚合物结晶度,并有利于锂离子在侧链间迁移运动。将其应用于锂离子电池领域,能有效提高聚酯基固态聚合物电解质电导率,其室温电导率高达4.1

×

10

‑5s cm

‑1。

附图说明

[0041]

图1是本发明聚酯类刷形聚合物电解质结构示意图。

[0042]

图2是本发明实施例1中合成的聚酯类刷形聚合物的核磁共振谱图。

[0043]

图3是本发明实施例1中制备的聚酯类刷形聚合物的动力学曲线图。

[0044]

图4是本发明实施例1中制备的聚合物电解质的变温电导率图。

[0045]

图5是本发明实施例1中制备的聚合物电解质锂离子迁移数图。

具体实施方式

[0046]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0047]

本发明公开了一种聚酯类刷形聚合物基电解质及其一锅法制备和应用。与现有技术相比,本发明结合了可逆加成

‑

断裂链转移聚合和有机酸催化开环聚合,能在一锅内实现从小分子到刷形聚合物的快速合成,且实现了较好的分子量分布控制性。利用4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸中的有机羧酸基团能催化羟基引发环内酯开环反应这一特性,相比传统的开环聚合反应所采用的有机金属催化剂更加绿色,分子量分布控制性更强。通过改变环内酯单体种类和投料比、温度、反应时间等因素调节刷形聚合物的链结构,所得聚合物的分子量可控且其分布较窄。本发明设计合成的聚酯类刷形聚合物因其梳状结构,显著降低聚酯类聚合物结晶度,并有利于锂离子在侧链间迁移运动。同现有技术相比,本发明的技术方案能更好地解决聚酯类刷形聚合物合成繁琐,分子量及其分布难以调控的问题。将其应用于锂离子电池领域,能有效提高聚酯基固态聚合物电解质电导率。

[0048]

本发明所述所有聚合物的结构由核磁共振谱、和动力学曲线得到证实;本发明所述所有电解质膜的电化学性能由电化学阻抗谱与离子迁移数谱图得到证实。

[0049]

以下为实施例:

[0050]

实施例1

[0051]

一种聚酯类刷形聚合物基聚合物电解质1a,具有下式的化学结构:

[0052][0053]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0054]

(1)在无水无氧条件下,将624mg甲基丙烯酸羟乙酯、10.9gε

‑

己内酯混合均匀,形成单体混合物;

[0055]

(2)在单体混合物中加入6.57mg偶氮二异丁腈与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0056]

(3)将原料混合液在氩气氛围下升温至60℃中反应24小时进行可逆加成

‑

断裂链转移聚合,后升温至130℃反应48小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0057]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1a;

[0058]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0059]

将所述刷形聚合物1a与高氯酸锂按质量比为3:1溶解在四氢呋喃中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为70微米的聚合物电解质膜,得到厚度为50微米的聚合物电解质膜。

[0060]

图2是本实施例合成的聚酯类刷形聚合物的核磁共振谱图。图3是本实施例合成的动力学曲线图。首先,在60℃下进行甲基丙烯酸羟乙酯的可逆加成

‑

断裂链转移聚合(图3内容(a)和图3内容(b))。可以看出,在ε

‑

己内酯的溶剂化作用下,甲基丙烯酸羟乙酯的聚合反应可快速进行,并在12小时内达到99%的转化率。ln([m]0/[m]

t

)与聚合时间之间存在线性关系,表明甲基丙烯酸羟乙酯的可逆加成

‑

断裂链转移聚合处于受控状态。分子量随着单体转化率的增加而线性增加(图3内容(b)),并始终保持较窄的分子量分布。需要指出的是,此时的聚合温度未达到有机酸催化羟基引发ε

‑

己内酯的开环聚合反应温度,ε

‑

己内酯在体系中仅作为甲基丙烯酸羟乙酯聚合反应的溶剂。当温度升高至130℃时,在4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸中羧酸基团的催化下,聚甲基丙烯酸羟乙酯可引发ε

‑

己内酯的开环聚合反应(图4内容(c)和图4内容(d)),在72小时候达到84%的转化率。同样,数均分子量随单体转化率的增加而线性增加,且与理论分子量匹配,聚合物的分子量分布也较窄。通过动力学曲线表征,证明了可采用一锅法,通过调控聚合反应温度和时间,合成结构可控的聚酯类刷形聚合物。根据图2和图3,可以证明本实施例制备得到聚酯类刷形

聚合物1a。

[0061]

图4是本实施例制备的聚合物电解质的变温电导率图。图5是本实施例制备的聚合物电解质锂离子迁移数图,从图4可以测得该电解质膜的锂离子电导率在室温下为4.17

×

10

‑5s cm

‑1。采用交流阻抗法和直流极化法测量电解质膜的锂离子迁移数(t

li

)。电池在10mv(δv)下极化,测定初始状态(i0)和稳态(i

s

)的电流,并测定极化之前(r0)和极化之后(r

s

)的电阻以获得了界面电阻,如图5所示,通过计算公式t

li

=i

s

(δv

–

i0r0)/i0(δv

–

i

s

r

s

),可以获知该聚合物电解质锂离子迁移数为0.74。

[0062]

实施例2

[0063]

一种聚酯类刷形聚合物基聚合物电解质1b,具有下式的化学结构:

[0064][0065]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0066]

(1)在无水无氧条件下,将936mg甲基丙烯酸羟乙酯、16.35gε

‑

己内酯混合均匀,形成单体混合物;

[0067]

(2)在单体混合物中加入9.71mg过氧化二苯甲酰与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0068]

(3)将原料混合液在氩气氛围下升温至70℃中反应20小时进行可逆加成

‑

断裂链转移聚合,后升温至150℃反应16小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0069]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1b;

[0070]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0071]

将所述刷形聚合物1b与双三氟甲基磺酰亚胺锂按质量比为4:1溶解在n

‑

甲基吡咯烷酮中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为100微米的聚合物电解质膜。

[0072]

该聚合物的数均分子量为123800,分子量分布为1.12。该电解质膜的锂离子电导率在室温下为3.7

×

10

‑5s cm

‑1。

[0073]

实施例3

[0074]

一种聚酯类刷形聚合物基聚合物电解质1c,具有下式的化学结构:

[0075][0076]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0077]

(1)在无水无氧条件下,将1.25g甲基丙烯酸羟乙酯、19.12gδ

‑

戊内酯混合均匀,形成单体混合物;

[0078]

(2)在单体混合物中加入9.95mg偶氮二异庚腈与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0079]

(3)将原料混合液在氩气氛围下升温至50℃中反应36小时进行可逆加成

‑

断裂链转移聚合,后升温至140℃反应20小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0080]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1c;

[0081]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0082]

将所述刷形聚合物1c与六氟磷酸锂按质量比为5:1溶解在乙腈中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为80微米的聚合物电解质膜。

[0083]

该聚合物的数均分子量为168100,分子量分布为1.12。该电解质膜的锂离子电导率在室温下为2.6

×

10

‑5s cm

‑1。

[0084]

实施例4

[0085]

一种聚酯类刷形聚合物基聚合物电解质1d,具有下式的化学结构:

[0086][0087]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0088]

(1)在无水无氧条件下,将624mg甲基丙烯酸羟乙酯、5.45gε

‑

己内酯混合均匀,形成单体混合物;

[0089]

(2)在单体混合物中加入15.97mg过氧化十二酰与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0090]

(3)将原料混合液在氩气氛围下升温至60℃中反应24小时进行可逆加成

‑

断裂链转移聚合,后升温至130℃反应36小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0091]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1d;

[0092]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0093]

将所述刷形聚合物1d与高氯酸锂按质量比为2:1溶解在四氢呋喃中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为80微米的聚合物电解质膜。

[0094]

该聚合物的数均分子量为41100,分子量分布为1.13。该电解质膜的锂离子电导率在室温下为3.1

×

10

‑5s cm

‑1。

[0095]

实施例5

[0096]

一种聚酯类刷形聚合物基聚合物电解质1e,具有下式的化学结构:

[0097][0098]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0099]

(1)在无水无氧条件下,将624mg甲基丙烯酸羟乙酯、16.35gε

‑

己内酯混合均匀,形成单体混合物;

[0100]

(2)在单体混合物中加入6.57mg偶氮二异丁腈与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0101]

(3)将原料混合液在氩气氛围下升温至60℃中反应24小时进行可逆加成

‑

断裂链转移聚合,后升温至120℃反应40小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0102]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1e;

[0103]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0104]

将所述刷形聚合物1e与六氟磷酸锂按质量比为2:1溶解在二甲亚砜中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为60微米的聚合物电解质膜。

[0105]

该聚合物的数均分子量为124000,分子量分布为1.12。该电解质膜的锂离子电导率在室温下为3.5

×

10

‑5s cm

‑1。

[0106]

实施例6

[0107]

一种聚酯类刷形聚合物基聚合物电解质1f,具有下式的化学结构:

[0108][0109]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0110]

(1)在无水无氧条件下,将624mg甲基丙烯酸羟乙酯、5.45gε

‑

己内酯、6.88g dl

‑

丙交酯混合均匀,形成单体混合物;

[0111]

(2)在单体混合物中加入6.57mg偶氮二异丁腈与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0112]

(3)将原料混合液在氩气氛围下升温至50℃中反应36小时进行可逆加成

‑

断裂链转移聚合,后升温至130℃反应48小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0113]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得

到聚酯类刷形聚合物1f;

[0114]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0115]

将所述刷形聚合物1f与双三氟甲基磺酰亚胺锂按质量比为7:1溶解在n,n

‑

二甲基甲酰胺中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为90微米的聚合物电解质膜。

[0116]

该聚合物的数均分子量为94200,分子量分布为1.12。该电解质膜的锂离子电导率在室温下为2.7

×

10

‑5s cm

‑1。

[0117]

实施例7

[0118]

一种聚酯类刷形聚合物基聚合物电解质1g,具有下式的化学结构:

[0119][0120]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0121]

(1)在无水无氧条件下,将624mg甲基丙烯酸羟乙酯、5.45gε

‑

己内酯、4.88g三亚甲基碳酸酯混合均匀,形成单体混合物;

[0122]

(2)在单体混合物中加入9.95mg偶氮二异庚腈与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0123]

(3)将原料混合液在氩气氛围下升温至80℃中反应14小时进行可逆加成

‑

断裂链转移聚合,后升温至150℃反应16小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0124]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1g;

[0125]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0126]

将所述刷形聚合物1g与双三氟甲基磺酰亚胺锂按质量比为2:1溶解在乙腈中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为100微米的聚合物电解质膜。

[0127]

该聚合物的数均分子量为78200,分子量分布为1.11。该电解质膜的锂离子电导率

在室温下为2.9

×

10

‑5s cm

‑1。

[0128]

实施例8

[0129]

一种聚酯类刷形聚合物基聚合物电解质1h,具有下式的化学结构:

[0130][0131]

该聚酯类刷形聚合物基电解质的制备,包括如下步骤:

[0132]

(1)在无水无氧条件下,将624mg甲基丙烯酸羟乙酯、5.45gε

‑

己内酯、4.78gδ

‑

戊内酯混合均匀,形成单体混合物;

[0133]

(2)在单体混合物中加入15.97mg过氧化十二酰与33.48mg 4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸并混合均匀;

[0134]

(3)将原料混合液在氩气氛围下升温至90℃中反应12小时进行可逆加成

‑

断裂链转移聚合,后升温至110℃反应48小时进行的开环聚合。反应结束后冷却至室温后淬灭反应得到粗产物,采用四氢呋喃溶解粗产物,得到刷形聚合物溶液;

[0135]

(4)将刷形共聚物溶液加入到无水乙醚沉淀、经过滤分离出沉淀析出物,干燥后得到聚酯类刷形聚合物1h;

[0136]

一种聚酯类刷形聚合物基聚合物电解质,其用于制备锂离子电池的电解质膜,该电解质膜的制备方法如下:

[0137]

将所述刷形聚合物1h与高氯酸锂按质量比为2:1溶解在n

‑

甲基吡咯烷酮中得到混合溶液,将混合溶液涂覆在多孔聚丙烯腈膜上,经干燥得到厚度为85微米的聚合物电解质膜。

[0138]

该聚合物的数均分子量为75200,分子量分布为1.12。该电解质膜的锂离子电导率在室温下为3.9

×

10

‑5s cm

‑1。

[0139]

本发明中聚酯类刷形聚合物的合成,结合了可控/“活性”自由基聚合中的可逆加成

‑

断裂转移活性聚合反应和有机酸催化羟基引发环状酯类单体的开环聚合反应,在一锅中实现了从小分子到刷形聚合物的合成。通过改变环内酯单体种类和投料比、温度、反应时间等因素调节刷形聚合物的链结构,所得聚合物的分子量可控且其分布较窄。该聚酯类刷形聚合物因其梳状结构,显著降低聚酯类聚合物结晶度,并有利于锂离子在侧链间迁移运动。同现有技术相比,本发明的技术方案能更好地解决聚酯类刷形聚合物合成繁琐,分子量

及其分布难以调控的问题。将其应用于锂离子电池领域,能有效提高聚酯基固态聚合物电解质电导率。

[0140]

本发明结合了双功能链转移试剂和双功能单体甲基丙烯酸羟乙酯,利用4

‑

氰基

‑4‑

(硫代苯甲酰)戊酸中的有机羧酸基团能催化羟基引发环内酯开环反应这一特性。相比传统的开环聚合反应所采用的有机金属催化剂更绿色,分子量分布控制性更强。

[0141]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。