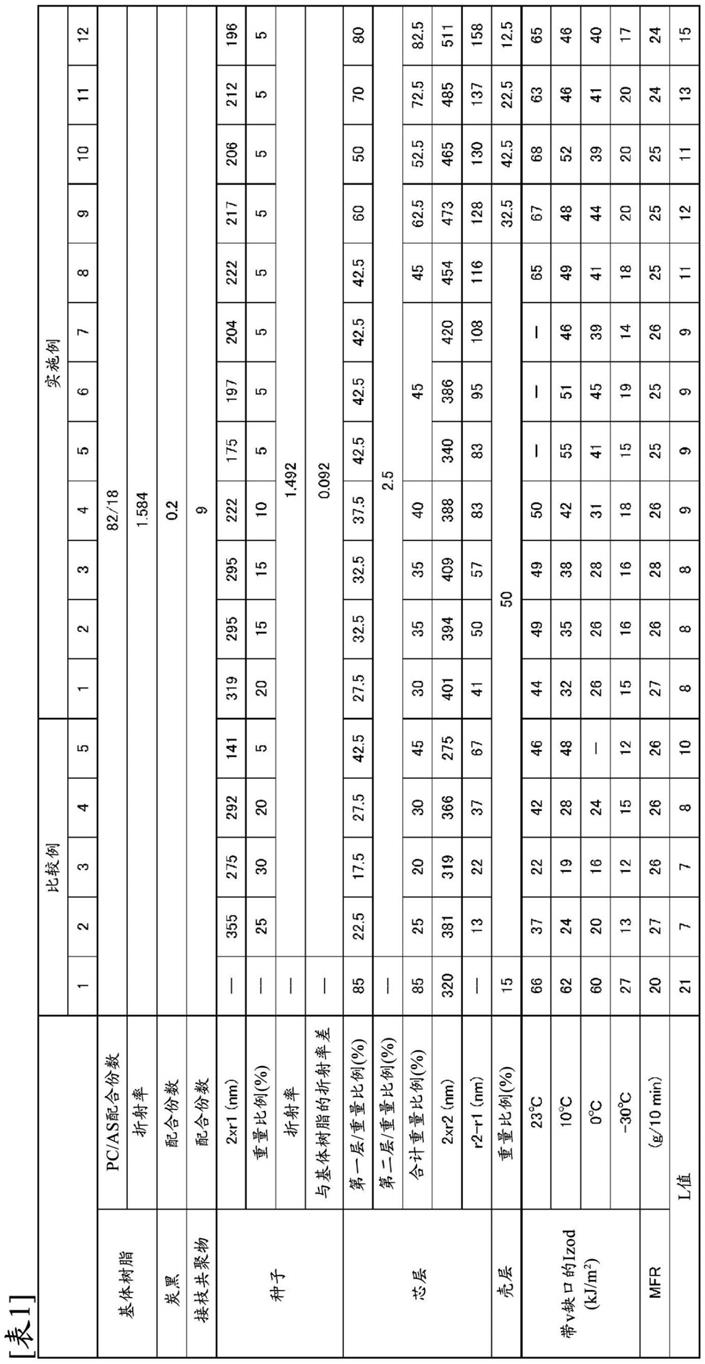

1.本发明涉及一种绿色催化偶联制备联苯二酐异构体的方法,属于合成化学的范畴。

背景技术:

2.以联苯二酐bpda合成的聚酰亚胺具有优异的耐热和尺寸稳定性,特别是在耐高温碳纤维复合材料领域,成为轻质高强航空航天等高尖端领域获得广泛应用,价格昂贵。联苯二酐有三种异构体,分别为2,2’,3,3

’‑

联苯二酐(3,3

’‑

bpda),2,3’,3,4

’‑

联苯二酐(3,4

’‑

bpda)及3,3’,4,4

’‑

联苯二酐(4,4

’‑

bpda),其中3,4

‑

bpda因非共平面的结构特性,其制备聚酰亚胺较其异构体聚酰亚胺低一个数量级的粘度,可有效解决聚酰亚胺耐高温和难加工的矛盾,然而,目前还难以定向交叉偶联的方法制备,现有由邻苯二甲酸衍生物经过交叉偶联制备联苯二酐异构体的方法中,其中间体难以分离,导致其制备成本极高,其3,4

‑

bpda’价格是常规产品4,4

’‑

bpda价格的10倍,研发廉价的催化偶联反应体系制备联苯二酐异构体具有重要的意义。

3.用ni(0)催化还原偶联反应相关的研究报道较多,如专利us 5081281、cn1436780a等。专利us 5081281仅用于制备4,4

’‑

bpda,而cn1436780a使用混合的3

‑

和4

‑

氯代邻苯二甲酸二甲酯或混合的3

‑

和4

‑

氯代酞酰亚胺为原料制备异构联苯二酐,其生成的中间体混合物性质相似,无法实现分离,最终获得是混合联苯二酐,难以获得纯品异构二酐单体,因此至今都无法实现工业生产应用,日本宇部公司通过pd催化偶联邻苯二甲酸二甲酯的方法,所获得的联苯四甲酯不仅产率低,催化剂昂贵,三种中间体无法分离提纯。

4.根据三种异构联苯四甲酸特点,3,3’,4,4

’‑

联苯四酸水中的溶解性较小,2,3’,3,4

’‑

联苯四酸和2,2’,3,3

’‑

联苯四酸在水中具有相似的溶解性,难以分离,而成为难以获得3,4

’‑

bpda纯品的痛点。而脱水后三种异构联苯二酐混合物溶解性极为相似,更加难以分离提纯。因此,通过分子设计,可以采用特殊结构的混合卤代苯酐衍生物为原料,制备具有不同溶解特性的异构联苯二酐中间体,通过在不同溶剂中三种中间体溶解性的不同,实现三种中间体的分离提纯,最终获得bpda三种异构体体纯品。

技术实现要素:

5.为了克服已公开异构联苯二酐制备方法难以获得纯品3,4

’‑

bpda的难题,本发明提供了一种超声波辅助绿色催化偶联制备联苯二酐异构体的新方法,即通过分子设计,采用n

‑

3丙基3

‑

卤代酞酰亚胺和n

‑

甲基(或n

‑

苯基

‑

)4

‑

卤代酞酰亚胺混合物进行偶联反应,生成的4,4

’‑

联苯双亚胺(a)、3,4

’‑

联苯双亚胺(b)和3,3

’‑

联苯双亚胺(c)三种中间体混合物,利用所生成的3,3

’‑

联苯双亚胺(c)极易溶于2

‑

thf的特点,而所生成的联苯双亚胺a和b难溶于2

‑

thf的特点,首先实现3,3

’‑

联苯双亚胺(c)与联苯双亚胺a和b的分离;a和b不再分离,二者混合物直接进行水解,利用所获得的4,4

’‑

联苯四甲酸d不溶于热水,而3,4

’‑

联苯四甲酸e溶于热水性质,实现两种联苯四酸d和e的分离,进而脱水成酐,获得三种联苯二酐

异构体,纯度达98%以上。

6.为了实现上述发明任务,本发明采用如下技术方案:

7.一种联苯衍生物的制备及分离方法,按下式步骤实施:

[0008][0009]

采用的反应原料如下式2和3:

[0010][0011]

上述两种卤代酞酰亚胺反应原料2和3的摩尔比例1:0.4~1,取代基卤原子(x)是氯或溴,r是苯基或甲基,r1是从丙基或异丙基。

[0012]

催化剂为镍盐;

[0013]

还原剂为金属锌;

[0014]

添加剂为三苯基膦、2,2

’‑

联吡啶及2,2

’‑

联吡啶的衍生物中的一种;

[0015]

其制备方法为:在氮气保护下,将氨基卤代酞酰亚胺单体,镍盐催化剂,溶剂2

‑

thf,添加剂、还原剂,在60~100℃下,40~500w的超声辅助搅拌偶联反应0.5

‑

3小时,生成有机物沉淀,趁热过滤,收集不溶混合物为联苯双亚胺a和b,不溶混合物联苯双亚胺a和b以过量10~20%的naoh水溶液(浓度~20%)回流水解2

‑

24小时,滤去不溶物,冷却以浓盐酸酸化,调节至ph=1,加热沸腾,过滤收集不溶于沸水的3,3’,4,4

’‑

联苯四酸(d),冷却滤液,析出2,3’,3,4

’‑

联苯四酸(e),过滤收集2,3’,3,4

’‑

联苯四酸,分别将所得的3,3’,4,4

’‑

联苯四酸和2,3’,3,4

’‑

联苯四酸在200℃脱水4小时,得3,3’,4,4

’‑

联苯二酐(4,4

’‑

bpda)和2,3’,3,4

’‑

联苯二酐(3,4

’‑

bpda);

[0016]

2)所得2

‑

thf母液浓缩蒸干,收集3,3

’‑

联苯双亚胺c,3,3

’‑

联苯双亚胺c以过量10~20%的naoh水溶液(浓度~20%)回流水解2

‑

24小时,滤去不溶物,以浓盐酸酸化,调节至ph=1,冷却生成2,2’,3,3

’‑

联苯四酸沉淀,过滤收集2,2’,3,3

’‑

联苯四酸,通过三甲苯回流带水或在200℃下脱水4小时,得2,2’,3,3

’‑

联苯二酐(3,3

’‑

bpda)。

[0017]

进一步地,所述的镍盐是氯化镍,溴化镍中的一种或其混合物,镍盐与反应物卤代

酞酰亚胺摩尔比为0.01~0.02:1;所用的还原剂为金属锌,还原剂与卤代酞酰亚胺的摩尔比为0.6~1:1;添加剂为三苯基膦、2,2

’‑

联吡啶中的一种或两种的混合物,镍盐与添加剂的摩尔比为1:2~7。

[0018]

进一步地,一种绿色催化偶联制备联苯二酐异构体的方法,其特征在于,偶联反应所用的溶剂2

‑

thf,溶剂使用量为反应单体质量的4~6倍.

[0019]

本发明的有益技术效果有:

[0020]

(1)本发明提供了一种绿色催化偶联制备联苯二酐异构体的方法,所获得的三种异构体的总产率在87%~96%;

[0021]

(2)本发明的特点通过分子设计,制备了具有不同溶解性质的联苯二酐的中间体联苯双亚胺和联苯四酸,利用上述中间体的在不同溶剂中溶解度的显著差异,实现了三种联苯二酐中间体的分离,进而获得联苯二酐异构体纯品,特别是解决了不对称的3,4

’‑

bpda纯品因分离提纯困难,难以实现低成本制备技术难题;

[0022]

(3)采用超声波辅助搅拌的方式,有利于将降低偶联反应的副产物无机盐zncl2在活性zn粉表面的吸附,或将吸附在活性zn表面的zncl2从解析下来,解决了传统机械搅拌难以解决zncl2吸附于锌粉表面引起必须加入大过量还原剂才能保证偶联反应进行彻底的难题。本发明有效地提高锌粉的利用率,所使用的2

‑

thf回收率达到90%以上,适合于工业化应用生产。

具体实施例

[0023]

下面结合实施例对本发明做具体说明,但本发明不仅限于实施例范围。

[0024]

实施例1

[0025]

在氮气气氛下,向500ml的三口瓶加入n

‑

苯基

‑4‑

氯代邻苯酞酰亚胺(12.85g,0.05mol)、n

‑

异丙基

‑3‑

氯代邻苯酞酰亚胺(11.2g,0.05mol)、锌粉(3.9g,0.06mol)、无水nicl2(127.5mg,1mmol)、三苯基膦(0.5g,2mmol)及70ml无水2

‑

thf,在40w辅助超声下,60℃搅拌反应3小时,生成有机物沉淀n

‑

苯基

‑

n

’‑

异丙基

‑

2,3’,3,4

’‑

联苯双亚胺(统称:3,4

’‑

联苯双亚胺)和n

‑

苯基

‑

n

’‑

苯基

‑

3,3’,4,4

’‑

联苯双亚胺(统称:4,4

’‑

联苯双亚胺),过滤收集上述不溶有机物,100℃干燥10小时,得二者混合物14.9g。

[0026]

1)向上述混合物产品加入20%的氢氧化钠水溶液41g,加热回流24小时,滤去不溶物,冷却,以浓盐酸调节ph=1,得3,3’,4,4

’‑

联苯四甲酸及2,3’,3,4

’‑

联苯四甲酸,加入至水沸腾,过滤收集不溶的3,3’,4,4

’‑

联苯四甲酸,水洗三次,在200℃脱水4小时,获得白色3,3’,4,4

’‑

联苯二酐(4,4

’‑

bpda)3.4g,占联苯二酐异构体总收率23%,熔点298

‑

300℃;含有2,3’,3,4

’‑

联苯四甲酸的滤液冷却,过滤沉淀,冷水洗涤三次后,在200℃脱水4小时,获得白色2,3’,3,4

’‑

联苯二酐(3,4

’‑

bpda)6.7g,占理论联苯二酐异构体总收率45.5%,熔点194

‑

196℃。

[0027]

2)所得2

‑

thf的母液浓缩蒸干,回收2

‑

thf 65ml,收集固体有机物,100℃干燥10小时,获得n

‑

异丙基

‑

n

’‑

异丙基

‑

2,2’,3,3

’‑

联苯双亚胺(统称:3,3

’‑

联苯双亚胺)粗产物4.6g。然后将所得上述3,3

’‑

联苯双亚胺中加入20%的氢氧化钠水溶液11g,加热回流24小时,滤去不溶物,冷却,以浓盐酸调节ph=1,冷却得2,2’,3,3

’‑

联苯四甲酸沉淀,过滤沉淀,冷水洗涤三次后,在200℃脱水4小时,获得白色2,2’,3,3

’‑

联苯二酐(3,3

’‑

bpda)3.25g,占

理论联苯二酐异构体总收率22%,熔点268

‑

270℃。

[0028]

实施例2

[0029]

取500ml的三口瓶,将n

‑

甲基

‑4‑

氯代邻苯酞酰亚胺(19.5g,0.1mol)、n

‑

丙基

‑3‑

氯代邻苯酞酰亚胺(22.3g,0.1mol)、锌粉(7.2g,0.12mol)、无水nicl2(255mg,2mmol)及三苯基膦(3.5g,14mmol),在氮气气氛混合,加入160ml无水2

‑

thf,在500w辅助超声下,100℃搅拌反0.5小时,生成有机物沉淀,过滤收集有机物沉淀为n

‑

甲基

‑

n

’‑

丙基

‑

2,3’,3,4

’‑

联苯双亚胺(统称:3,4

’‑

联苯双亚胺)和n

‑

甲基

‑

n

’‑

甲基

‑

3,3’,4,4

’‑

联苯双亚胺(统称:4,4

’‑

联苯双亚胺),100℃干燥10小时,得二者混合物24g。

[0030]

1)向上述所得4,4

’‑

联苯双亚胺和3,4

’‑

联苯双亚胺混合物中加入20%的氢氧化钠水溶液72g,加热回流12小时,滤去不溶物,冷却,以浓盐酸调节ph=1,得3,3’,4,4

’‑

联苯四甲酸及2,3’,3,4

’‑

联苯四甲酸,加入至水沸腾,过滤收集不溶的3,3’,4,4

’‑

联苯四甲酸,水洗三次,在200℃脱水4小时,获得白色3,3’,4,4

’‑

联苯二酐(4,4

’‑

bpda)6.85g,占联苯二酐异构体总收率23.3%,熔点298

‑

300℃;含有2,3’,3,4

’‑

联苯四甲酸的滤液冷却,过滤沉淀,冷水洗涤三次后,在200℃脱水4小时,获得白色2,3’,3,4

’‑

联苯二酐(3,4

’‑

bpda)13.5g,占联苯二酐异构体总收率45.8%,熔点194

‑

196℃。

[0031]

2)所得2

‑

thf的母液浓缩蒸干,回收2

‑

thf 150ml,所得固体100℃干燥10小时,获得n

‑

丙基

‑

n

’‑

丙基

‑

2,2’,3,3

’‑

联苯双亚胺(统称:3,3

’‑

联苯双亚胺)9.0克。所得3,3

’‑

联苯双亚胺与20%的氢氧化钠水溶液20g混合,加热回流15小时,滤去不溶物,冷却,以浓盐酸调节ph=1,冷却得2,2’,3,3

’‑

联苯四甲酸沉淀,过滤沉淀,冷水洗涤三次后,三甲苯回流脱水4小时,获得白色2,2’,3,3

’‑

联苯二酐(3,3

’‑

bpda)6.6g,占联苯二酐异构体总收率22.5%,熔点268

‑

270℃。

[0032]

实施例3

[0033]

取500ml的三口瓶,将n

‑

苯基

‑4‑

氯代邻苯酞酰亚胺(25.7g,0.1mol)、n

‑

丙基

‑3‑

氯代邻苯酞酰亚胺(22.3g,0.1mol)、锌粉(13g,0.2mol)、无水nicl2(510mg,4mmol)及2,2

‑

联吡啶(2.18g,14mmol),在氮气气氛混合,然后加入140ml无水2

‑

thf,在300w辅助超声下,90℃搅拌反应2小时,生成有机物沉淀n

‑

苯基

‑

n

’‑

丙基

‑

2,3’,3,4

’‑

联苯双亚胺(统称:3,4

’‑

联苯双亚胺)和n

‑

苯基

‑

n

’‑

苯基

‑

3,3’,4,4

’‑

联苯双亚胺(统称:4,4

’‑

联苯双亚胺),滤出并收集3,4

’‑

联苯双亚胺和4,4

’‑

联苯双亚胺,100℃干燥10小时,得二者混合物30.2g。

[0034]

1)向上述向所得上述4,4

’‑

联苯双亚胺和3,4

’‑

联苯双亚胺混合物产品加入20%的氢氧化钠水溶液62g,加热回流15小时,滤去不溶物,冷却,以浓盐酸调节ph=1,得3,3’,4,4

’‑

联苯四甲酸及2,3’,3,4

’‑

联苯四甲酸,加入至水沸腾,过滤收集不溶的3,3’,4,4

’‑

联苯四甲酸,水洗三次,在200℃脱水4小时,获得白色3,3’,4,4

’‑

联苯二酐(4,4

’‑

bpda)6.76g,占联苯二酐异构体总收率23%,熔点298

‑

300℃;含有2,3’,3,4

’‑

联苯四甲酸的滤液冷却,过滤沉淀,冷水洗涤三次后,在200℃脱水4小时,获得白色2,3’,3,4

’‑

联苯二酐(3,4

’‑

bpda)13.5g,占理论联苯二酐异构体总收率46%,熔点194

‑

196℃。

[0035]

2)所得2

‑

thf的母液浓缩蒸干,回收2

‑

thf 132ml,100℃干燥10小时,获得n

‑

异丙基

‑

n

’‑

异丙基

‑

2,2’,3,3

’‑

联苯双亚胺(统称:3,3

’‑

联苯双亚胺)9.2g。将上述所得3,3

’‑

联苯双亚胺与20%的氢氧化钠水溶液22g,加热回流14小时,滤去不溶物,冷却,以浓盐酸调节ph=1,冷却得2,2’,3,3

’‑

联苯四甲酸沉淀,过滤沉淀,冷水洗涤三次后,在200℃脱水4小

时,获得白色2,2’,3,3

’‑

联苯二酐(3,3

’‑

bpda)6.6g,占理论联苯二酐异构体总收率22.3%,熔点268

‑

270℃。

[0036]

以上对本发明提供的一种绿色催化偶联制备联苯二酐异构体的方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,应指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也属于本发明全力保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。