1.本技术属于液压控制领域,具体涉及一种刚度与阻尼可变的盾构被动铰接油缸液压控制系统。

背景技术:

2.被动铰链油缸液压控制系统是一种用于提高盾构机转弯灵活性,降低转弯半径,保证施工精度的重要子系统,广泛应用于城市小转弯半径的隧道施工。被动铰接油缸液压控制系统需要具有一定的关节柔度,以适应转弯过程中前盾与后盾之间的位姿偏差,同时需要具有一定的刚度以拖动后盾及后配套设备。传统的被动铰链油缸液压控制系统通常为固定刚度与阻尼的系统,地质适应能力较差。

技术实现要素:

3.基于上述问题,本技术提供一种具备一定的被动补偿能力、刚度与阻尼可变的被动铰接油缸液压控制系统,其技术方案为,一种刚度与阻尼可变的盾构被动铰接油缸液压控制系统,包括双作用单出杆液压缸组,所述双作用单出杆液压缸组的第一腔室串联第一组电磁换向阀、第一组比例调速阀,所述双作用单出杆液压缸上设有位移传感器,所述双作用单出杆液压缸组的第二腔室通过可变节流阀组分别与比例减压阀、蓄能器组连接,所述比例减压阀分别连接油箱和油源;所述第一组比例调速阀与油源连接,所述第一组电磁换向阀与油箱连接,所述第一组电磁换向阀、第一组比例调速阀、位移传感器分别与刚度与阻尼控制器连接。

4.进一步的,所述蓄能器组上设有压力传感器,并通过第二组电磁换向阀与双作用单出杆液压缸组的第二腔室连接;所述第二组电磁换向阀通过第三组电磁换向阀、第二组比例调速阀与油源连接;所述第二组电磁换向阀、第三组电磁换向阀、第二组比例调速阀和压力传感器均与刚度与阻尼控制器连接,所述蓄能器组中的各个蓄能器的蓄积压力能不同,根据工况选取其中一个合适的蓄能器工作。

5.进一步的,所述比例减压阀的a口与油源相连,比例减压阀的c口与油箱相连,比例减压阀的b口分别与可变节流阀组的b口连接、第二组电磁换向阀的a口连接;可变节流阀组的a口与双作用单出杆液压缸组的b口相连,双作用单出杆液压缸组的a口与第一组电磁换向阀的b口相连,第一组电磁换向阀的a口与第一组比例调速阀的b口相连,第一组电磁换向阀的c口与油箱相连,第一组比例调速阀的a口与油源相连;第二组电磁换向阀的b口与蓄能器组的a口、第三组电磁换向阀的b口相连;第三组电磁换向阀的a口与第二组比例调速阀的b口相连;第二组比例调速阀的a口与油源相连。

6.进一步的,独立式主动位置控制过程为:每个双作用单出杆液压缸上的位移传感器将其位移信号通过控制线路传递至刚度与阻尼控制器,根据位移传感器的位移信号刚度与阻尼控制器分别通过控制线路将第一组电磁换向阀转换至左位,通过控制线路将第二组电磁换向阀转换至右位,通过控制线路

将第三组电磁换向阀转换至右位,通过控制线路调整第一组比例调速阀的阀口大小,通过控制线路将比例减压阀的出口压力调整为零,油源流出的液压油经第一组比例调速阀后流入第一组电磁换向阀,第一组电磁换向阀流出的液压油经每个双作用单出杆液压缸的a口流入其第一腔室内,双作用单出杆液压缸的第二腔室内的液压油经其b口流出,经可变节流阀组的液压油流入比例减压阀,液压油经比例减压阀后由其c口流回油箱,通过对每个双作用单出杆液压缸的活塞杆的位移进行独立式的调整,实现被动铰接油缸液压控制系统的独立式主动位置控制功能。

7.进一步的,被动铰接驱动过程为:根据所需驱动力大小的不同,选择打开不同压力的蓄能器,位移传感器将其位移信号通过控制线路传递至刚度与阻尼控制器,压力传感器将其压力信号通过控制线路传递至刚度与阻尼控制器,根据位移传感器的位移信号和压力传感器的压力信号刚度与阻尼控制器分别通过控制线路控制第二组电磁换向阀中与所需压力的蓄能器相连的电磁换向阀转换至左位,根据需求开启对应压力的蓄能器,通过控制线路控制第一组电磁换向阀处于右位;当双作用单出杆液压缸组的活塞杆受到载荷缩回时,对应蓄能器内的液压油分别经压力传感器、对应的电磁换向阀流入可变节流阀组,液压油经可变节流阀组后流入双作用单出杆液压缸组的第二腔室内,双作用单出杆液压缸组的第一腔室内的液压油由第一组电磁换向阀流回油箱;当双作用单出杆液压缸组的活塞杆受到载荷伸出时,油箱内的液压油经第一组电磁换向阀流入双作用单出杆液压缸组的第一腔室,双作用单出杆液压缸组的第二腔室内的液压油经其b口流出,液压油经可变节流阀组后流入与对应蓄能器连接的电磁换向阀,液压油经对应电磁换向阀后分别流入压力传感器和对应蓄能器,实现被动铰接驱动功能。

8.进一步的,刚度与阻尼调节过程为:被动铰接油缸液压控制系统在实现被动铰接驱动功能的情况下,根据不同的刚度需求选择切换不同压力的蓄能器,当需要改变被动铰接油缸液压控制系统的铰接刚度时,刚度与阻尼控制器通过控制线路控制比例减压阀将其b口的液压油压力调整至与当前工作的蓄能器相同的压力,刚度与阻尼控制器通过控制线路控制第二组电磁换向阀处于右位,刚度与阻尼控制器控制比例减压阀使其b口的压力不断调整直至与所需蓄能器的压力相同,刚度与阻尼控制器分别通过控制线路控制第二组电磁换向阀中与所需压力的蓄能器相连的电磁换向阀处于左位,通过控制线路关闭比例减压阀(输出压力调至最大),通过不同压力的蓄能器之间的切换改变被动铰接油缸液压控制系统的铰接刚度,通过调节可变节流阀组的阀口开度改变被动铰接油缸液压控制系统的阻尼,实现被动铰接油缸液压控制系统的刚度与阻尼调节功能。

9.进一步的,补油过程为:当与蓄能器连接的压力传感器的压力低于预设值时,压力传感器通过控制线路将其压力信号传递至刚度与阻尼控制器,根据压力传感器的压力信号刚度与阻尼控制器分别通过控制线路控制第三组电磁换向阀中与上述蓄能器相连的电磁换向阀处于左位,通过控制线路调整对应的比例调速阀的阀口大小控制蓄能器的补油速度,油源流出的液压油经比例调速阀流入第三电磁换向阀组中与所需补油的蓄能器相连的电磁换向阀,液压油经上述电磁换向阀后分别流入对应的压力传感器和对应的蓄能器,为蓄能器补油;当与蓄能器连

接的压力传感器的压力达到预设值时,压力传感器通过控制线路将其压力信号传递至刚度与阻尼控制器,根据压力传感器的压力信号刚度与阻尼控制器通过控制线路控制第三组电磁换向阀中与上述蓄能器相连的电磁换向阀处于右位,完成对蓄能器的可变速度补油。

10.有益效果1)本技术设计的一种刚度与阻尼可变的盾构被动铰接油缸液压控制系统具备不同压力的蓄能器,每个双作用单出杆液压缸有杆腔出口均连接一个可变节流阀,通过切换不同压力的蓄能器实现被动铰接油缸液压控制系统的刚度调节,通过调整可变节流阀的阀口开度实现被动铰接油缸液压控制系统的变阻尼功能。

11.2)在实现被动铰接油缸液压控制系统的独立式主动位置控制功能和被动铰接驱动功能的前提下,具备刚度和主被动阻尼可调的功能以适应不同的地质条件,同时可减少能源的浪费。

附图说明

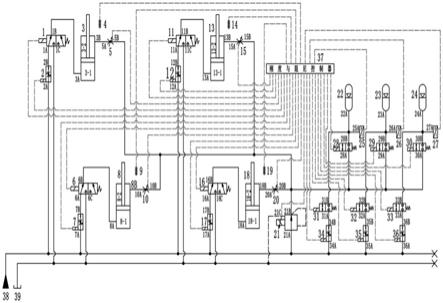

12.图1为本技术液压系统原理图;其中1

‑

电磁换向阀一,2

‑

比例调速阀一,3

‑

双作用单出杆液压缸一,4

‑

位移传感器一,5

‑

可变节流阀一,6

‑

电磁换向阀二,7

‑

比例调速阀二,8

‑

双作用单出杆液压缸二,9

‑

位移传感器二,10

‑

可变节流阀二,11

‑

电磁换向阀三,12

‑

比例调速阀三,13

‑

双作用单出杆液压缸三,14

‑

位移传感器三,15

‑

可变节流阀三,16

‑

电磁换向阀四,17

‑

比例调速阀四,18

‑

双作用单出杆液压缸四,19

‑

位移传感器四,20

‑

可变节流阀四,21

‑

比例减压阀,22

‑

蓄能器一,23

‑

蓄能器二,24

‑

蓄能器三,25

‑

压力传感器一,26

‑

压力传感器二,27

‑

压力传感器三,28

‑

电磁换向阀五,29

‑

电磁换向阀六,30

‑

电磁换向阀七,31

‑

电磁换向阀八,32

‑

电磁换向阀九,33

‑

电磁换向阀十,34

‑

比例调速阀五,35

‑

比例调速阀六,36

‑

比例调速阀七,37

‑

刚度与阻尼控制器,38

‑

油源,39

‑

油箱。

具体实施方式

13.以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。

14.为了在图1中清楚的标记各个端口,利用每个部件的标号加abcde等字母进行区别,如比例减压阀21的a口图中标记为21a,b口标记为21b ,c口标记为21c。

15.本发明包括电磁换向阀一1,比例调速阀一2,双作用单出杆液压缸一3,位移传感器一4,可变节流阀一5,电磁换向阀二6,比例调速阀二7,双作用单出杆液压缸二8,位移传感器二9,可变节流阀二10,电磁换向阀三11,比例调速阀三12,双作用单出杆液压缸三13,位移传感器三14,可变节流阀三15,电磁换向阀四16,比例调速阀四17,双作用单出杆液压缸四18,位移传感器四19,可变节流阀四20,比例减压阀21,蓄能器一22,蓄能器二23,蓄能器三24,压力传感器一25,压力传感器二26,压力传感器三27,电磁换向阀五28,电磁换向阀六29,电磁换向阀七30,电磁换向阀八31,电磁换向阀九32,电磁换向阀十33,比例调速阀五34,比例调速阀六35,比例调速阀七36,刚度与阻尼控制器37,油源38,油箱39。

16.双作用单出杆液压缸组包括双作用单出杆液压缸一3、双作用单出杆液压缸二8、双作用单出杆液压缸三13和双作用单出杆液压缸四18。四个双作用单出杆液压缸均布在掘进设备的四周,根据实际的工作情况实现对后方设备的可变刚度与阻尼的牵引。

17.第一组电磁换向阀包括电磁换向阀一1、电磁换向阀二6、电磁换向阀三11和电磁换向阀四16,均为两位三通式。

18.第二组电磁换向阀包括电磁换向阀五28,电磁换向阀六29,电磁换向阀七30,均为两位两通式。

19.第三组电磁换向阀包括电磁换向阀八31,电磁换向阀九32,电磁换向阀十33,均为两位两通式。

20.第一组比例调速阀包括比例调速阀一2、比例调速阀二7、比例调速阀三12和比例调速阀四17。

21.第二组比例调速阀包括比例调速阀五34,比例调速阀六35,比例调速阀七36。

22.可变节流阀组包括可变节流阀一5,可变节流阀二10,可变节流阀三15,可变节流阀四20。

23.蓄能器组包括蓄能器一22、蓄能器二23和蓄能器三24。

24.位移传感器一4测量双作用单出杆液压缸一3的活塞杆的位移;位移传感器二9测量双作用单出杆液压缸二8的活塞杆的位移;位移传感器三14测量双作用单出杆液压缸三13的活塞杆的位移;位移传感器四19测量双作用单出杆液压缸四18的活塞杆的位移。

25.电磁换向阀五28、电磁换向阀六29、电磁换向阀七30、电磁换向阀八31、电磁换向阀九32和电磁换向阀十33处于左位时,其a口与b口处于连通状态;处于右位时,其a口与b口处于断开状态。

26.电磁换向阀一1、电磁换向阀二6、电磁换向阀三11和电磁换向阀四16处于左位时,其a口和b口处于连通状态,其c口断开;处于右位时,其b口与c口连通,其a口断开。

27.蓄能器一22为低压蓄能器,蓄能器二23为中压蓄能器,蓄能器三24为高压蓄能器。

28.系统液压回路:比例减压阀21的a口(21a)与油源38相连;比例减压阀21的c口(21c)与油箱39相连;比例减压阀21的b口(21b)分别与可变节流阀一5的b口(5b),可变节流阀二10的b口(10b),可变节流阀三15的b口(15b),可变节流阀四20的b口(20b),电磁换向阀五28的a口(28a),电磁换向阀六29的a口(29a),电磁换向阀七30的a口(30a)相连;可变节流阀一5的a口(5a)与双作用单出杆液压缸一3的b口(3b)相连;双作用单出杆液压缸一3的a口(3a)与电磁换向阀一1的b口(1b)相连;电磁换向阀一1的a口(1a)与比例调速阀一2的b口(2b)相连;电磁换向阀一1的c口(1c)与油箱39相连;比例调速阀二2的a口(2a)与油源38相连;可变节流阀二10的a口(10a)与双作用单出杆液压缸二8的b口(8b)相连;双作用单出杆液压缸二8的a口(8a)与电磁换向阀二6的b口(6b)相连;电磁换向阀二6的a口(6a)与比例调速阀二7的b口(7b)相连;电磁换向阀二6的c口(6c)与油箱39相连;比例调速阀二7的a口(7a)与油源38相连;可变节流阀三15的a口(15a)与双作用单出杆液压缸三13的b口(13b)相连;双作用单出杆液压缸三13的a口(13a)与电磁换向阀三11的b口(11b)相连;电磁换向阀三11的a口(11a)与比例调速阀三12的b口(12b)相连;电磁换向阀三11的c口(11c)与油箱39相连;比例调速阀三12的a口(12a)与油源38相连;可变节流阀四20的a口(20a)与双作用单出杆液压缸四18的b口(18b)相连;双作用单出杆液压缸四18的a口(18a)与电磁换向阀四16

的b口(16b)相连;电磁换向阀四16的a口(16a)与比例调速阀四17的b口(17b)相连;电磁换向阀四16的c口(16c)与油箱39相连;比例调速阀四17的a口(17a)与油源38相连;电磁换向阀五28的b口(28b)分别与压力传感器一25的a口(25a),蓄能器一22的a口(22a),电磁换向阀八31的b口(31b)相连;电磁换向阀八31的a口(31a)与比例调速阀五34的b口(34b)相连;比例调速阀五34的a口(34a)与油源38相连;电磁换向阀六29的b口(29b)分别与压力传感器二26的a口(26a),蓄能器二23的a口(23a),电磁换向阀九32的b口(32b)相连;电磁换向阀九32的a口(32a)与比例调速阀六35的b口(35b)相连;比例调速阀六35的a口(35a)与油源38相连;电磁换向阀七30的b口(30b)分别与压力传感器三27的a口(27a),蓄能器三24的a口(24a),电磁换向阀十33的b口(33b)相连;电磁换向阀十33的a口(33a)与比例调速阀七36的b口(36b)相连;比例调速阀七36的a口(37a)与油源38相连。

29.独立式主动位置控制功能:位移传感器一4将其位移信号通过控制线路传递至刚度与阻尼控制器37,位移传感器二9将其位移信号通过控制线路传递至刚度与阻尼控制器37,位移传感器三14将其位移信号通过控制线路传递至刚度与阻尼控制器37,位移传感器四19将其位移信号通过控制线路传递至刚度与阻尼控制器37;根据位移传感器的位移信号刚度与阻尼控制器37分别通过控制线路将电磁换向阀一1转换至左位,通过控制线路将电磁换向阀二6转换至左位,通过控制线路将电磁换向阀三11转换至左位,通过控制线路将电磁换向阀四16转换至左位,通过控制线路调整比例调速阀一2的阀口大小,通过控制线路调整比例调速阀二7的阀口大小,通过控制线路调整比例调速阀三12的阀口大小,通过控制线路调整比例调速阀四17的阀口大小,通过控制线路将比例减压阀21的出口压力调整为零,油源38流出的液压油分别经比例调速阀一2的a口(2a)流入比例调速阀一2,经比例调速阀二7的a口(7a)流入比例调速阀二7,经比例调速阀三12的a口(12a)流入比例调速阀三12,经比例调速阀四17的a口(17a)流入比例调速阀四17,液压油经比例调速阀一2的调节后由其b口(2b)流出,其b口流出的液压油经电磁换向阀一1的a口(1a)流入电磁换向阀一1,液压油经电磁换向阀一1后由其b口(1b)流出,其b口(1b)流出的液压油经双作用单出杆液压缸一3的a口(3a)流入其第一腔室3

‑

1内,双作用单出杆液压缸一3的第二腔室3

‑

2内的液压油经其b口(3b)流出,其b口(3b)流出的液压油经可变节流阀一5的a口(5a)流入可变节流阀一5,液压油经可变节流阀一5后由其b口(5b)流出,液压油经比例调速阀二7的调节后由其b口(7b)流出,其b口(7b)流出的液压油经电磁换向阀6二的a口(6a)流入电磁换向阀二6,液压油经电磁换向阀二6后由其b口(6b)流出,其b口(6b)流出的液压油经双作用单出杆液压缸二8的a口(8a)流入其第一腔室8

‑

1内,双作用单出杆液压缸8的第二腔室8

‑

2内的液压油经其b口(8b)流出,其b口(8b)流出的液压油经可变节流阀二10的a口(10a)流入可变节流阀二10,液压油经可变节流阀二10后由其b口(10b)流出,液压油经比例调速阀三12的调节后由其b口(12b)流出,其b口(12b)流出的液压油经电磁换向阀三11的a口(11a)流入电磁换向阀三11,液压油经电磁换向阀三11后由其b口(11b)流出,其b口(11b)流出的液压油经双作用单出杆液压缸三13的a口(13a)流入其第一腔室13

‑

1内,双作用单出杆液压缸13的第二腔室13

‑

2内的液压油经其b口(13b)流出,其 b口(13b)流出的液压油经可变节流阀三15的a口(15a)流入可变节流阀三15,液压油经可变节流阀三15的后由其b口(15b)流出,液压油经比例调速阀四17的调节后由其b口(17b)流出,其b口(17b)流出的液压油经电磁换向阀四16的a口(16a)流入电磁换向阀四16,液压油经电磁换向阀四16后由其b口(16b)流出,其b口(16b)流

出的液压油经双作用单出杆液压缸四18的a口(18a)流入其第一腔室18

‑

1内,双作用单出杆液压缸18的第二腔室18

‑

2内的液压油经其b口(18b)流出,其b口(18b)流出的液压油经可变节流阀四20的a口(20a)流入可变节流阀四20,液压油经可变节流阀四20后由其b口(20b)流出,可变节流阀一5的b口(5b)、可变节流阀二10的b口(10b)、可变节流阀三15的b口(15b)和可变节流阀四20的b口(20b)流出的液压油经比例减压阀21的b口(21b)流入比例减压阀21,液压油经比例减压阀21后由其c口(21c)流回油箱39,通过对双作用单出杆液压缸一3的活塞杆的位移、双作用单出杆液压缸二8的活塞杆的位移、双作用单出杆液压缸三13的活塞杆的位移和双作用单出杆液压缸四18的活塞杆的位移进行独立式的调整,实现被动铰接油缸液压控制系统的独立式主动位置控制功能。

30.被动铰接驱动功能:根据所需驱动力大小的不同,选择打开不同压力的蓄能器(此处仅以打开蓄能器一22为例),位移传感器一4将其位移信号通过控制线路传递至刚度与阻尼控制器37,位移传感器二9将其位移信号通过控制线路传递至刚度与阻尼控制器37,位移传感器三14将其位移信号通过控制线路传递至刚度与阻尼控制器37,位移传感器四19将其位移信号通过控制线路传递至刚度与阻尼控制器37,压力传感器一25将其压力信号通过控制线路传递至刚度与阻尼控制器37,压力传感器二26将其压力信号通过控制线路传递至刚度与阻尼控制器37,压力传感器三27将其压力信号通过控制线路传递至刚度与阻尼控制器37,根据位移传感器一的位移信号和压力传感器一的压力信号刚度与阻尼控制器37分别通过控制线路控制电磁换向阀五28转换至左位,通过控制线路控制电磁换向阀一1处于右位,通过控制线路控制电磁换向阀二6处于右位,通过控制线路控制电磁换向阀三11处于右位,通过控制线路控制电磁换向阀四16处于右位,当双作用单出杆液压缸一3、双作用单出杆液压缸二8、双作用单出杆液压缸三13和双作用单出杆液压缸四18的活塞杆受到载荷缩回时,蓄能器一22内的液压油经a口(22a)流出,其a口流出的液压油分别经压力传感器25的a口(25a)流入压力传感器25,经电磁换向阀五28的b口(28b)流入电磁换向阀五28,液压油经电磁换向阀五28后由其a口(28a)流出,其a口流出的液压油分别经可变节流阀一5的b口(5b)流入可变节流阀一5,经可变节流阀二10的b口(10b)流入可变节流阀二10,经可变节流阀三15的b口(15b)流入可变节流阀三15,经可变节流阀四20的b口(20b)流入可变节流阀四20,液压油经可变节流阀一5后由其a口(5a)流出,其a口(5a)流出的液压油经双作用单出杆液压缸一3的b口(3b)流入其第二腔室内,双作用单出杆液压缸一3的第一腔室内的液压油经其a口(3a)流出,其a口(3a)流出的液压油经电磁换向阀一1的b口(1b)流入电磁换向阀一1,液压油经电磁换向阀一1后由其c口(1c)直接流回油箱39,液压油经可变节流阀二10后由其a口(10a)流出,其a口(10a)流出的液压油经双作用单出杆液压缸二8的b口(8b)流入其第二腔室内,双作用单出杆液压缸二8的第一腔室内的液压油经其a口(8a)流出,其a口(8a)流出的液压油经电磁换向阀二6的b口(6b)流入电磁换向阀二6,液压油经电磁换向阀二6后由其c口(6c)直接流回油箱39,液压油经可变节流阀三15后由其a口(15a)流出,其a口(15a)流出的液压油经双作用单出杆液压缸三13的b口(13b)流入其第二腔室内,双作用单出杆液压缸三13的第一腔室内的液压油经其a口(13a)流出,其a口(13a)流出的液压油经电磁换向阀三11的b口(11b)流入电磁换向阀三11,液压油经电磁换向阀三11后由其c口(11c)直接流回油箱39,液压油经可变节流阀四20后由其a口(20a)流出,其a口(20a)流出的液压油经双作用单出杆液压缸四18的b口(18b)流入其第二腔室18

‑

2内,双作用单出杆液压缸18的第一腔室

18

‑

1内的液压油经其a口(18a)流出,其a口(18a)流出的液压油经电磁换向阀四16的b口(16b)流入电磁换向阀四16,液压油经电磁换向阀四16后由其c口(16c)直接流回油箱39,当双作用单出杆液压缸一3、双作用单出杆液压缸二8、双作用单出杆液压缸三13和双作用单出杆液压缸四18的活塞杆受到载荷伸出时,油箱39内的液压油分别经电磁换向阀一1的c口(1c)流入电磁换向阀一1,经电磁换向阀二6的c口(6c)流入电磁换向阀二6,经电磁换向阀三11的c口(11c)流入电磁换向阀三11,经电磁换向阀四16的c口(16c)流入电磁换向阀四16,液压油经电磁换向阀一1后由其b口(1b)流出,其b口(1b)流出的液压油经双作用单出杆液压缸一3的a口流入其第一腔室3

‑

1,液压油经电磁换向阀二6后由其b口(6b)流出,其b口(6b)流出的液压油经双作用单出杆液压缸二8的a口(8a)流入其第一腔室8

‑

1,液压油经电磁换向阀三11后由其b口(11b)流出,其b口(11b)流出的液压油经双作用单出杆液压缸三13的a口(13a)流入其第一腔室13

‑

1,液压油经电磁换向阀四16后由其b口(16b)流出,其b口(16b)流出的液压油经双作用单出杆液压缸四18的a口(18a)流入其第一腔室18

‑

1,双作用单出杆液压缸一3的第二腔室3

‑

2内的液压油经其b口(3b)流出,其b口(3b)流出的液压油经可变节流阀一5的a口(5a)流入可变节流阀一5,液压油经可变节流阀一5的调节后由其b口(5b)流出,双作用单出杆液压缸二8的第二腔室8

‑

2内的液压油经其b口(8b)流出,其b口(8b)流出的液压油经可变节流阀二10的a口(10a)流入可变节流阀二10,液压油经可变节流阀二10的调节后由其b口(10b)流出,双作用单出杆液压缸三13的第二腔室13

‑

2内的液压油经其b口(13b)流出,其b口(13b)流出的液压油经可变节流阀三15的a口(15a)流入可变节流阀三15,液压油经可变节流阀三15的调节后由其b口(15b)流出,双作用单出杆液压缸四18的第二腔室18

‑

2内的液压油经其b口(18b)流出,其b口(18b)流出的液压油经可变节流阀四20的a口(20a)流入可变节流阀四20,液压油经可变节流阀四20的调节后由其b口(20b)流出,可变节流阀一5的b口(5b)、可变节流阀二10的b口(10b)、可变节流阀三15的b口(15b)和可变节流阀四20的b口(20b)一同经电磁换向阀五28的a口(28a)流入电磁换向阀五28,液压油经电磁换向阀五28后由其b口(28b)流出,其b口(28b)流出的分别经压力传感器一25的a口(25a)流入压力传感器一25,经蓄能器一22的a口(25a)流入蓄能器22,实现被动铰接驱动功能。

31.刚度与阻尼调节功能:被动铰接油缸液压控制系统在实现被动铰接驱动功能的情况下,根据不同的刚度需求选择切换不同的蓄能器(此处仅以蓄能器一22切换至蓄能器二23为例),当需要增大被动铰接油缸液压控制系统的刚度时,刚度与阻尼控制器37通过控制线路控制比例减压阀21将其b口的液压油压力调整至与蓄能器一22相同的压力,刚度与阻尼控制器37通过控制线路控制电磁换向阀五28处于右位,刚度与阻尼控制器37控制比例减压阀21使其b口的压力不断提高直至与蓄能器二23的压力相同,刚度与阻尼控制器37分别通过控制线路控制电磁换向阀六29处于左位,通过控制线路关闭比例减压阀21,通过蓄能器一22、蓄能器二23和蓄能器三24之间的切换改变被动铰接油缸液压控制系统的刚度,通过调节可变节流阀一5、可变节流阀二10、可变节流阀三15和可变节流阀四20的阀口开度改变被动铰接油缸液压控制系统的阻尼,实现被动铰接油缸液压控制系统的刚度与阻尼调节功能。

32.补油功能:当压力传感器一25的压力低于预设值时,压力传感器一25通过控制线路将其压力信号传递至刚度与阻尼控制器37,根据压力传感器一25的压力信号刚度与阻尼

控制器37分别通过控制线路控制电磁换向阀八31处于左位,通过控制线路调整比例调速阀五34的阀口大小控制蓄能器一22的补油速度,油源38流出的液压油经比例调速阀五34的a口(34a)流入比例调速阀五34,液压油经比例调速阀五34后由其b口(34b)流出,其b口(34b)流出的液压油经电磁换向阀八31的a口(31a)流入电磁换向阀八31,液压油经电磁换向阀八31后由其b口(31b)流出,其b口(31b)流出的液压油分别经压力传感器一25的a口(25a)流入压力传感器一25,经蓄能器一22的a口(22a)流入蓄能器一22为蓄能器一22补油,当压力传感器一25的压力达到预设值时,压力传感器一25通过控制线路将其压力信号传递至刚度与阻尼控制器37,根据压力传感器一25的压力信号刚度与阻尼控制器37分别通过控制线路控制电磁换向阀八31处于右位,实现对蓄能器一22的可变速度补油;当压力传感器二26的压力低于预设值时,压力传感器二26通过控制线路将其压力信号传递至刚度与阻尼控制器37,根据压力传感器二26的压力信号刚度与阻尼控制器37分别通过控制线路控制电磁换向阀九32处于左位,通过控制线路调整比例调速阀六35的阀口大小控制蓄能器二23的补油速度,油源38流出的液压油经比例调速阀六35的a口(35a)流入比例调速阀六35,液压油经比例调速阀六35后由其b口(35b)流出,其b口(35b)流出的液压油经电磁换向阀九32的a口(32a)流入电磁换向阀九32,液压油经电磁换向阀九32后由其b口(32b)流出,其b口(32b)流出的液压油分别经压力传感器二26的a口(26a)流入压力传感器二26,经蓄能器23二的a口(23a)流入蓄能器二23为蓄能器二23补油,当压力传感器二26的压力达到预设值时,压力传感器二26通过控制线路将其压力信号传递至刚度与阻尼控制器37,根据压力传感器二26的压力信号刚度与阻尼控制器37分别通过控制线路控制电磁换向阀九32处于右位,实现对蓄能器二23的可变速度补油;当压力传感器三27的压力低于预设值时,压力传感器三27通过控制线路将其压力信号传递至刚度与阻尼控制器37,根据压力传感器三27的压力信号刚度与阻尼控制器37分别通过控制线路控制电磁换向阀十33处于左位,通过控制线路调整比例调速阀七36的阀口大小控制蓄能器三24的补油速度,油源38流出的液压油经比例调速阀七36的a口(36a)流入比例调速阀七36,液压油经比例调速阀七36后由其b口(36b)流出,其b口(36b)流出的液压油经电磁换向阀十33的a口(33a)流入电磁换向阀十33,液压油经电磁换向阀十33后由其b口(33b)流出,其b口(33b)流出的液压油分别经压力传感器三27的a口(27a)流入压力传感器三27,经蓄能器三24的a口(24a)流入蓄能器三24为蓄能器三24补油,当压力传感器三27的压力达到预设值时,压力传感器三27通过控制线路将其压力信号传递至刚度与阻尼控制器37,根据压力传感器三27的压力信号刚度与阻尼控制器37分别通过控制线路控制电磁换向阀十33处于右位,实现对蓄能器三24的可变速度补油。

33.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。