一种tbm动态平衡推进与高速复位液压控制系统

技术领域

1.本发明涉及一种tbm动态平衡推进与高速复位液压控制系统,在实现tbm动态平衡推进功能的前提下,具备高速复位和减少能源浪费的功能。

背景技术:

2.tbm是一种专门应用于地下隧道施工的一种重要的工程装备,为适应掘进断面岩土压力不稳定的特点并提高整体作业的安全性,tbm应具备推进力在线调整的能力,现有的tbm难以满足上述要求,现需设计一种tbm动态平衡推进与高速复位液压控制系统以满足动态平衡推进的要求,并通过高速复位功能提高掘进效率。

技术实现要素:

3.本技术提供一种同时具有tbm动态平衡推进功能、tbm高速复位功能和补油功能的液压控制系统,相比于传统tbm推进液压控制系统具备高效、节能等优势。其技术方案为,一种tbm动态平衡推进与高速复位液压控制系统,包括电动机、增速缸和插装阀组,所述电动机与变量泵连接,所述变量泵分别与比例调速阀一、单向阀二、比例减压阀连接,所述比例调速阀一通过单向阀一与双作用单出杆液压缸组的第二腔室连接,所述单向阀二通过比例调速阀二、电磁换向阀二、增速缸与双作用单出杆液压缸组的第二腔室连接,所述比例减压阀通过电磁换向阀一分别与双作用单出杆液压缸组的第一腔室、插装阀组连接。

4.进一步的,所述变量泵与推进系统控制器连接,所述推进系统控制器分别通过控制线路与位移传感器一相连,通过控制线路与位移传感器五相连,通过控制线路与压力传感器三相连,通过控制线路与压力传感器四相连,通过控制线路与比例调速阀二相连,通过控制线路与压力传感器五相连,通过控制线路与比例调速阀一相连,通过控制线路与变量泵相连,通过控制线路与比例减压阀相连;快速复位控制器通过控制线路分别与位移传感器一、位移传感器二、位移传感器三、位移传感器四相连,通过控制线路与电磁换向阀二相连,通过控制线路与电磁换向阀一相连,通过控制线路与插装阀组相连;位移传感器一测量双作用单出杆液压缸一的液压杆的位移,位移传感器二测量双作用单出杆液压缸二的液压杆的位移,位移传感器三测量双作用单出杆液压缸三的液压杆的位移,位移传感器四测量双作用单出杆液压缸四的液压杆的位移,位移传感器五测量增速缸的活塞的位移。

5.进一步的,所述变量泵的b口通过低压滤油器与油箱相连,其a口分别连接压力传感器五、高压滤油器、安全溢流阀,所述比例调速阀二分别与压力传感器四、蓄能器和可变节流阀连接,可变节流阀与电磁换向阀二连接。

6.进一步的,所述比例减压阀分别与压力传感器三、电磁换向阀一连接,电磁换向阀一分别与压力传感器二、插装阀组的a口、b口以及双作用单出杆液压缸组的第一腔室连接,所述插装阀组的c口、d口均接油箱。

7.进一步的,所述插装阀组处于导通状态时,其b口与c口处于连通状态;插装阀组处

于关闭状态时,其b口与c口断开;所述电磁换向阀一处于左位时,其a口与b口处于连通状态;处于右位时,其a口与b口处于断开状态;所述电磁换向阀二处于左位时,其a口和b口处于连通状态,其c口与油箱相连;电磁换向阀二处于右位时,其b口与c口连通并与油箱连接,其a口断开。

8.进一步的,tbm动态平衡推进运动过程为:电磁换向阀一处于左位,电磁换向阀二处于右位,插装阀组处于断开状态,压力传感器三通过控制线路将其压力信号传递至推进系统控制器,压力传感器四通过控制线路将其压力信号传递至推进系统控制器,压力传感器五通过控制线路将其压力信号传递至推进系统控制器,位移传感器一、位移传感器二、位移传感器三、位移传感器四通过控制线路将其位移信号传递至推进系统控制器,推进系统控制器根据压力信号和位移信号分别通过控制线路调整单向变量泵的排量,通过控制线路控制比例减压阀,通过控制线路控制比例调速阀二,电动机转动,油箱内的低压油流入低压滤油器,液压油经低压滤油器后流入变量泵,液压油经变量泵后分别流入压力传感器五和单向阀二和比例减压阀;液压油经单向阀二后流入比例调速阀二,液压油经比例调速阀二分别流入压力传感器四和蓄能器,当蓄能器压力达到预设压力时,推进系统控制器通过控制线路控制比例调速阀二将其阀口开度调整至零,停止为蓄能器的充能;比例减压阀流出的液压油分别流入压力传感器三和电磁换向阀一的a口,液压油经电磁换向阀一后由其b口流出,电磁换向阀一的b口流出的液压油分别流入压力传感器二和双作用单出杆液压缸组的第一腔室,双作用单出杆液压缸组的第二腔室内的液压油由其b口流出,双作用单出杆液压缸组的b口流出的液压油分别流入压力传感器一,经增速缸的b口流入增速缸的第二腔室,增速缸的第一腔室内的液压油在其第二腔室内的液压油的作用下由其a口流出,增速缸的a口流出的液压油流入电磁换向阀二,液压油经电磁换向阀二后由其c口直接流回油箱,实现tbm动态平衡推进运动。

9.进一步的,tbm高速复位运动过程为:位移传感器一、位移传感器二、位移传感器三、位移传感器四通过控制线路将其位移信号传递至快速复位控制器,当检测到双作用单出杆液压缸组的液压杆处于预设位置时,快速复位控制器分别通过控制线路控制电磁换向阀二转换至左位,通过控制线路控制电磁换向阀一转换至右位,通过控制线路控制插装阀组处于导通状态,高压滤油器的b口流出的液压油流入单向阀二,液压油经单向阀二后流入比例调速阀二,经比例调速阀二后由其b口流出,蓄能器内的高压油经其a口流出,比例调速阀二的b口与蓄能器的a口流出的液压油一同流入可变节流阀,液压油经可变节流阀后流入电磁换向阀二,液压油经电磁换向阀二后由其b口流出,电磁换向阀二的b口流出的液压油经增速缸的a口流入其第一腔室,增速缸的第二腔室内的液压油在其第一腔室内的液压油的作用下由其b口流出,液压油分别经压力传感器一和双作用单出杆液压缸组的b口流入其第二腔室,双作用单出杆液压缸组的第一腔室内的液压油在其第二腔室内的高压油的作用下由其a口流出,双作用单出杆液压缸组的a口流出的液压油分别流入压力传感器二和插装阀组的b口,液压油经二通插装阀组后由其c口直接流回油箱,实现tbm高速复位运动。

10.进一步的,tbm补油功能过程为:

当tbm液压控制系统处于动态平衡推进运动状态时,位移传感器一、位移传感器二、位移传感器三、位移传感器四、位移传感器五通过控制线路将其位移信号传递至推进系统控制器,推进系统控制器根据位移信号通过控制线路调整比例调速阀一的阀口开度,高压滤油器流出的液压油经比例调速阀一流入单向阀一,液压油经单向阀一流入增速缸的第二腔室,进而根据tbm液压控制系统的需要补充适量的液压油来调整增速缸的活塞的位置。当tbm液压控制系统处于高速复位运动状态时,位移传感器一、位移传感器二、位移传感器三、位移传感器四、位移传感器五通过控制线路将其位移信号传递至推进系统控制器,推进系统控制器根据位移传感器一、位移传感器二、位移传感器三、位移传感器四、位移传感器五的位移信号通过控制线路调整比例调速阀一的阀口开度,高压滤油器流出的液压油经比例调速阀一流入单向阀一,液压油经单向阀一进入双作用单出杆液压缸组的第二腔室,根据tbm液压控制系统复位速度的需求为tbm液压控制系统补充适量的液压油,完成补油功能。

11.有益效果本技术设计一套tbm动态平衡推进与高速复位液压控制系统。本系统具备两个控制器:快速复位控制器、推进系统控制器,通过两个控制器实现对tbm推进液压控制系统的泵阀联合控制,进一步实现其tbm动态平衡推进功能、tbm高速复位功能和补油功能,相比于传统tbm推进液压控制系统具备高效、节能等优势。

附图说明

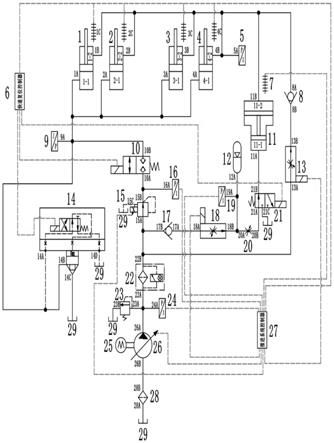

12.图1为本技术电路原理图;其中1

‑

双作用单出杆液压缸一、2

‑

双作用单出杆液压缸二、3

‑

双作用单出杆液压缸三、4

‑

双作用单出杆液压缸四、1c

‑

位移传感器一、2c

‑

位移传感器二、3c

‑

位移传感器三、4c

‑

位移传感器四、5

‑

压力传感器一、6

‑

快速复位控制器、7

‑

位移传感器五、8

‑

单向阀一、9

‑

压力传感器二、10

‑

电磁换向阀一、11

‑

增速缸、12

‑

蓄能器、13

‑

比例调速阀一、14

‑

二通插装阀组、15

‑

比例减压阀、16

‑

压力传感器三、17

‑

单向阀二、18

‑

比例调速阀二、19

‑

压力传感器四、20

‑

可变节流阀、21

‑

电磁换向阀二、22

‑

高压滤油器、23

‑

安全溢流阀、24

‑

压力传感器五、25

‑

电动机、26

‑

变量泵、27

‑

推进系统控制器、28

‑

低压滤油器、29

‑

油箱。

具体实施方式

13.以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。

14.本技术包括双作用单出杆液压缸一1、双作用单出杆液压缸二2、双作用单出杆液压缸三3、双作用单出杆液压缸四4、位移传感器一1c、位移传感器二2c、位移传感器三3c、位移传感器四4c、压力传感器一5、快速复位控制器6、位移传感器二7、单向阀一8、压力传感器二9、两位两通电磁换向阀一10、增速缸11、蓄能器12、比例调速阀一13、二通插装阀组14、比例减压阀15、压力传感器三16、单向阀二17、比例调速阀二18、压力传感器四19、可变节流阀20、两位三通电磁换向阀二21、高压滤油器22、安全溢流阀23、压力传感器五24、三项异步电

动机25、变量泵26、推进系统控制器27、低压滤油器28、油箱29。

15.tbm(tunnel boring machine):隧道掘进机。

16.双作用单出杆液压缸组包括双作用单出杆液压缸一1、双作用单出杆液压缸二2、双作用单出杆液压缸三3和双作用单出杆液压缸四4。

17.插装阀组14选用二通插装阀组,处于导通状态时,其b口(14b)与c口(14c)处于连通状态;二通插装阀组14处于关闭状态时,其b口与c口断开。

18.电磁换向阀一10选用两位两通的,处于左位时,其a口(10a)与b口(10b)处于连通状态;处于右位时,其a口(10a)与b口(10b)处于断开状态。

19.电磁换向阀二21选用两位三通的,处于左位时,其a口(21a)和b口(21b)处于连通状态,其c口(21c)与油箱29相连;电磁换向阀二21处于右位时,其b口(21b)与c口(21c)连通并与油箱29相连,其a口(21a)断开。

20.系统液压回路:低压滤油器28的a口(28a)与油箱29相连;低压滤油器28的b口(29b)与变量泵26的b口(26b)相连;变量泵26的a口(26a)分别与安全溢流阀23的a口(23a),压力传感器五24的a口(24a),高压滤油器22的a口(22a)相连;安全溢流阀23的b口(23b)与油箱29相连;高压滤油器22的b口(22b)分别与比例减压阀15的a口(15a),单向阀二17的b口(17b),比例调速阀一13的a口(13a)相连;比例减压阀15的c口(15c)与油箱29相连;比例减压阀15的b口(15b)分别与电磁换向阀一10的a口(10a),压力传感器三16的a口(16a)相连;单向阀17的a口(17a)与比例调速阀二18的a口(18a)相连;比例调速阀18的b口(18b)分别与压力传感器四19的a口(19a),蓄能器12的a口(12a),可变节流阀20的a口(20a)相连;可变节流阀20的b口(20b)与电磁换向阀二21的a口(21a)相连;电磁换向阀二21的c口(21c)与油箱29相连;电磁换向阀二21的b口(21b)与增速缸11的a口(11a)相连;比例调速阀一13的b口(13b)与单向阀一8的b口(8b)相连;增速缸11的b口(11b)分别与单向阀一8的a口(8a),压力传感器一5的a口(5a),双作用单出杆液压缸一1的b口(1b),双作用单出杆液压缸二2的b口(2b),双作用单出杆液压缸三3的b口(3b),双作用单出杆液压缸四4的b口(4b)相连;电磁换向阀一10的b口(10b)分别与压力传感器二9的a口(9a),双作用单出杆液压缸一1的a口(1a),双作用单出杆液压缸二2的a口(2a),双作用单出杆液压缸三3的a口(3a),双作用单出杆液压缸四4的a口(4a),二通插装阀组14的a口(14a),二通插装阀组14的b口相连(14b);二通插装阀组14的c口(14c)与油箱29相连;二通插装阀组14的d口(14d)与油箱29相连。

21.系统控制回路:快速复位控制器6通过控制线路与位移传感器一1c相连,通过控制线路与位移传感器二2c相连,通过控制线路与位移传感器三3c相连,通过控制线路与位移传感器四4c相连,通过控制线路与两位三通电磁换向阀二21相连,通过控制线路与两位两通电磁换向阀一10相连,通过控制线路与二通插装阀组14相连;推进系统控制器27通过控制线路与位移传感器一1c相连,通过控制线路与位移传感器二2c相连,通过控制线路与位移传感器三3c相连,通过控制线路与位移传感器四4c相连,通过控制线路与位移传感器五7相连,通过控制线路与压力传感器三16相连,通过控制线路与压力传感器四19相连,通过控制线路与比例调速阀二18相连,通过控制线路与压力传感器五24相连,通过控制线路与比例调速阀一13相连,通过控制线路与变量泵26相连,通过控制线路与比例减压阀15相连;位移传感器一1c测量双作用单出杆液压缸一1的液压杆的位移,位移传感器二2c测量双作用单出杆液压缸二2的液压杆的位移,位移传感器三3c测量双作用单出杆液压缸三3的液压杆

的位移,位移传感器四4c测量双作用单出杆液压缸四4的液压杆的位移,位移传感器五7测量增速缸11的活塞的位移。

22.tbm动态平衡推进运动:两位两通电磁换向阀一10处于左位,两位三通电磁换向阀二21处于右位,二通插装阀组14处于断开状态,压力传感器三16通过控制线路将其压力信号传递至推进系统控制器27,压力传感器四19通过控制线路将其压力信号传递至推进系统控制器27,压力传感器五24通过控制线路将其压力信号传递至推进系统控制器27,推进系统控制器27根据压力传感器三16、压力传感器四19和压力传感器五24的压力信号分别通过控制线路调整变量泵26的排量,通过控制线路控制比例减压阀15,通过控制线路控制比例调速阀二18,三项异步电动机25转动,油箱29内的低压油经低压滤油器28的a口(28a)流入低压滤油器28,液压油经低压滤油器28后由其b口(28b)流出,低压滤油器28的b口(28b)流出的液压油经变量泵26的b口(26b)流入变量泵26,液压油经变量泵26后由其a口(26a)流出,变量泵26的a口(26a)流出的高压油分别经压力传感器五24的a口(24a)流出压力传感器五24,经高压滤油器22的a口(22a)流入高压滤油器22,当变量泵26的a口(26a)流出高压油的压力超过安全溢流阀23的预设压力时,部分液压油经安全溢流阀23的a口(23a)流入安全溢流阀23,液压油经安全溢流阀23后由其b口(23b)直接流回油箱29,液压油经高压滤油器22后由其b口(22b)流出,高压滤油器22的b口(22b)流出的液压油分别经单向阀二17的b口(17b)流入单向阀二17,经比例减压阀15的a口(15a)流入比例减压阀15,流入比例减压阀15的液压油一部分经比例减压阀15的调压后由其b口(15b)流出,一部分液压油经其c口(15c)直接流回油箱29,流入单向阀二17的液压油经其a口(17a)流出,单向阀二17的a口(17a)流出的液压油经比例调速阀二18的a口(18a)流入比例调速阀二18,液压油经比例调速阀二18的调节后由其b口(18b)流出,比例调速阀二18的b口(18b)流出的液压油分别经压力传感器四19的a口(19a)流入压力传感器四19,经蓄能器12的a口(12a)流入蓄能器12,为蓄能器12补充一定压力的液压油,当蓄能器压力达到预设压力时,推进系统控制器27通过控制线路控制比例调速阀二18将其阀口开度调整至零,停止为蓄能器12的充能,比例减压阀15的b口(15b)流出的液压油分别经压力传感器三16的a口(16a)流入压力传感器三16,经两位两通电磁换向阀一10的a口(10a)流入两位两通电磁换向阀一10,液压油经两位两通电磁换向阀一10后由其b口(10b)流出,两位两通电磁换向阀一10的b口(10b)流出的液压油分别经压力传感器二9的a口(9a)流入压力传感器二9,经双作用单出杆液压缸一1的a口(1a)流入其第一腔室1

‑

1,经双作用单出杆液压缸二2的a口流入其第一腔室2

‑

1,经双作用单出杆液压缸三3的a口流入其第一腔室3

‑

1,经双作用单出杆液压缸四4的a口流入其第一腔室4

‑

1,双作用单出杆液压缸1的第二腔室1

‑

2内的液压油在其第一腔室1

‑

1内的高压油的作用下由其b口(1b)流出,双作用单出杆液压缸二2的第二腔室2

‑

2内的液压油在其第一腔室内的高压油的作用下由其b口(2b)流出,双作用单出杆液压缸三3的第二腔室3

‑

2内的液压油在其第一腔室3

‑

1内的高压油的作用下由其b口(3b)流出,双作用单出杆液压缸四4的第二腔室4

‑

2内的液压油在其第一腔室4

‑

1内的高压油的作用下由其b口(4b)流出,双作用单出杆液压缸组b口流出的液压油一同分别经压力传感器一5的a口(5a)流入压力传感器一5,经增速缸11的b口(11b)流入增速缸11的第二腔室,增速缸11的第一腔室内的液压油在其第二腔室内的液压油的作用下由其a口(11a)流出,增速缸11的a口(11a)流出的液压油经两位三通电磁换向阀二21的b口(21b)流入两位三通电磁换向阀二21,液压油经两位三通电磁换向阀二21后由

其c口(21c)直接流回油箱29,实现tbm动态平衡推进运动。

23.tbm高速复位运动:位移传感器一1c通过控制线路将其位移信号传递至快速复位控制器6,位移传感器二2c通过控制线路将其位移信号传递至快速复位控制器6,位移传感器三3c通过控制线路将其位移信号传递至快速复位控制器6,位移传感器四4c通过控制线路将其位移信号传递至快速复位控制器6,当检测到双作用单出杆液压缸一1、双作用单出杆液压缸二2、双作用单出杆液压缸三3和双作用单出杆液压缸四4的液压杆处于预设位置时,快速复位控制器6通过控制线路控制两位三通电磁换向阀二21转换至左位,通过控制线路控制两位两通电磁换向阀一10转换至右位,通过控制线路控制二通插装阀组14处于导通状态,高压滤油器22的b口(22b)流出的液压油经单向阀二17的b口(17b)流入单向阀二17,液压油经单向阀二17后由其a口(17a)流出,单向阀二17的a口(17a)流出的液压油经比例调速阀二18的a口(18a)流入比例调速阀二18,液压油经比例调速阀二18后由其b口(18b)流出,蓄能器12内的高压油经其a口(12a)流出,比例调速阀二18的b口(18b)与蓄能器12的a口(12a)流出的液压油一同经可变节流阀20的a口(20a)流入可变节流阀20,液压油经可变节流阀20的调节后由其b口(20b)流出,可变节流阀20的b口(20b)流出的液压油经两位三通电磁换向阀二21的a口(21a)流入两位三通电磁换向阀二21,流入两位三通电磁换向阀二21的液压油经两位三通电磁换向阀二21后由其b口(21b)流出,两位三通电磁换向阀二21的b口(21b)流出的液压油经增速缸11的a口(11a)流入其第一腔室,增速缸11的第二腔室内的液压油在其第一腔室内的液压油的作用下由其b口(11b)流出,增速缸11的b口(11b)流出的液压油分别经压力传感器一5的a口(5a)流入压力传感器一5,经双作用单出杆液压缸一1的b口(1b)流入其第二腔室,经双作用单出杆液压缸二2的b口(2b)流入其第二腔室,经双作用单出杆液压缸三3的b口(3b)流入其第二腔室,经双作用单出杆液压缸四4的b口(4b)流入其第二腔室,双作用单出杆液压缸一1的第一腔室内的液压油在其第二腔室内的高压油的作用下由其a口(1a)流出,双作用单出杆液压缸2的第一腔室内的液压油在其第二腔室内的高压油的作用下由其a口(2a)流出,双作用单出杆液压缸三3的第一腔室内的液压油在其第二腔室内的高压油的作用下由其a口(3a)流出,双作用单出杆液压缸四4的第一腔室内的液压油在其第二腔室内的高压油的作用下由其a口(4a)流出,双作用单出杆液压缸组的a口流出的液压油一同分别经压力传感器二9的a口(9a)流入压力传感器二9,经二通插装阀组14的b口(14b)流入二通插装阀组14,液压油经二通插装阀组14后由其c口(14c)直接流回油箱29,实现tbm高速复位运动。

24.补油功能:当tbm液压控制系统处于动态平衡推进运动状态时,位移传感器一1c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器二2c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器三3c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器四4c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器五7通过控制线路将其压力信号传递至推进系统控制器27,推进系统控制器27根据位移传感器一1c的位移信号、位移传感器二2c的位移信号、位移传感器三3c的位移信号、位移传感器四4c的位移信号、位移传感器五7的位移信号通过控制线路调整比例调速阀一13的阀口开度,高压滤油器22的b口(22b)流出的液压油经比例调速阀一13的a口(13a)流入比例调速阀一13,液压油经比例调速阀一13后由其b口(13b)流出,其b口(13b)流出的液压油经单向阀一8的b口(8b)流入单向阀一8,液压油经单向阀一8后由其a口(8a)流出,a口流

出的液压油经增速缸11的b口(11b)流入其第二腔室,进而根据tbm液压控制系统的需要补充适量的液压油。当tbm液压控制系统处于高速复位运动状态时,位移传感器一1c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器二2c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器三3c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器四4c通过控制线路将其压力信号传递至推进系统控制器27,位移传感器五7通过控制线路将其压力信号传递至推进系统控制器27,推进系统控制器27根据位移传感器一1c的位移信号、位移传感器二2c的位移信号、位移传感器三3c的位移信号、位移传感器四4c的位移信号、位移传感器五7的位移信号通过控制线路调整比例调速阀一13的阀口开度,高压滤油器22的b口(22b)流出的液压油经比例调速阀一13的a口(13a)流入比例调速阀一13,液压油经比例调速阀一13后由其b口(13b)流出,其b口(13b)流出的液压油经单向阀一8的b口(8b)流入单向阀一8,液压油经单向阀一8后由其a口(8a)流出,单向阀一8的a口(8a)流出的液压油分别经双作用单出杆液压缸一1的b口(1b)流入其第二腔室,经双作用单出杆液压缸二2的b口(2b)流入其第二腔室,经双作用单出杆液压缸三3的b口(3b)流入其第二腔室,经双作用单出杆液压缸四4的b口(4b)流入其第二腔室,根据tbm液压控制系统的需求为tbm液压控制系统补充适量的液压油。

25.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。