1.本发明属于铅酸蓄电池技术领域,涉及一种准确测量固化过程形成的腐蚀层的生极板腐 蚀层的检测方法。

背景技术:

2.铅酸蓄电池的生极板要经过固化等工序,而固化过程是一个非常复杂的过程,在固化过 程中铅膏中水分和游离铅逐渐达到规定指标,也伴随3bs和4bs的形成,同时在板栅与铅膏 之间形成一层过渡层即腐蚀层。在整个行业中固化出的极板是否达标通常以水分含量、游离 铅和极板跌落失重率等含量作为判定依据。而腐蚀层的判定则是将生极板的铅膏敲掉,观察 板栅上残留的铅膏或者观察板栅是否仍然具有金属光泽,如果板栅上残留的铅膏少或者板栅 金属光泽明显,表明固化过程形成的腐蚀层差,反之固化过程腐蚀层好;但这种通过观察的 方式来判定腐蚀层通常需要有足够的经验,同时也没有足够的定量数据。

3.通过观察判定固化过程是否满足要求,存在主观因素差异,同时敲膏过程直接影响最终 判定结果;在固化结束时极板水分含量的变化,对腐蚀层的判定影响极大;另外,观察法判 定腐蚀层无量化值,质量监控无法明确。

4.专利cn 104075960 b公开的一种快速测定蓄电池板栅合金耐腐蚀性能的方法,主要步骤 包括:对待测定耐腐蚀性能的板栅称重;以该板栅为正极,其它任意导电、耐腐的相同面积 材料为负极,组成电解回路,连接好导线,放入电解槽;电解槽中加入硫酸溶液,将电解槽 放置于恒温水浴箱中;将电解回路接到充放电机上,进行恒定电流腐蚀及充放电循环;将正 极板栅取下,放在煮沸的糖碱溶液中浸泡,剥离腐蚀产物;对腐蚀产物剥离后的正极板栅进 行干燥、称重,计算板栅腐蚀前后的重量差值,根据重量差值计算出板栅失重率。该方法存 在以下缺陷:正极板栅与负极板栅之间没有进行有效阻隔,不能防止正负极接触短路,不同 的正极板栅分别组成电解回路,无法避免回路间差异导致的试验误差;在电解槽中加入硫酸 溶液,使其液面稍高于板栅顶端,但在测试过程中液面会下降,会导致部分板栅露出液面; 煮沸的糖碱水在溶解腐蚀产物的同时也会腐蚀板栅的铅合金基体,该方法没有考虑该因素的 影响等。

技术实现要素:

5.本发明的目的是为了解决现有通过观察判定固化过程是否满足要求,存在主观因素差异 的缺陷而提供了一种准确测量固化过程形成的腐蚀层的生极板腐蚀层的检测方法。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种生极板腐蚀层的检测方法,包括以下步骤:

8.a)将涂片后的湿生板栅去除铅膏,清洗后真空干燥,在湿生板栅的极耳上焊接导线, 连同导线称重记为m1;

9.b)将固化结束后的干生板栅去除铅膏,清洗后真空干燥,在干生板栅的极耳上焊接导 线,连同导线称重记为m1;

10.c)将步骤a)的湿生板栅,步骤b)的干生板栅放置在不同的单格内,采用正常的负极 板作为负极,两个单格串联组装成电池;

11.d)在步骤c)的单格内加入硫酸,浸泡后充电;

12.e)充电分为两步;

13.f)充电结束后取出湿生板栅与干生板栅,清洗后置于糖碱溶液中煮25

‑

45mnin,清洗后 真空干燥;

14.g)步骤f)干燥后的湿生板栅称重,记为m2,步骤f)干燥后的干生板栅称重,记为m2;

15.腐蚀层计算方法为:n=(m1‑

m2)

‑

(m1‑

m2);其中,n:固化过程形成的腐蚀层重量, g。

16.在本技术方案中,本发明将固化后的生极板敲掉铅膏,对板栅进行充电,将板栅上的腐 蚀层转化成二氧化铅,再将转化后的二氧化铅用糖碱处理,用充电前板栅重量减去糖碱处理 后的板栅重量再减去充电腐蚀板栅的量,最终的差值便是固化过程形成的腐蚀层。

17.本发明解决了腐蚀层无法量化,规定了生极板腐蚀测定方法,确定了腐蚀层的计算过程, 减少测定过程中的误差,提高了腐蚀层测定的准确度。

18.作为本发明的一种优选方案,步骤d)中,每个单格内加入700

‑

800g,密度为 1.25

‑

1.35g/cm3的硫酸。

19.3.根据权利要求1所述的一种生极板腐蚀层的检测方法,其特征在于,步骤d)中,加 完硫酸后静置24

‑

30h。

20.作为本发明的一种优选方案,步骤e)中,第一步充电为0.4

‑

0.6a充电25

‑

35min,第二 步充电为2.8

‑

3.2a充电1

‑

5h。

21.作为本发明的一种优选方案,步骤e)中,第一步充电为0.5a充电30min,第二步充电 为3a充电3h。

22.作为本发明的一种优选方案,步骤f)中,所述糖碱溶液为每1l蒸馏水中加入15

‑

25g 葡萄糖与95

‑

110g氢氧化钠。

23.作为本发明的一种优选方案,糖碱溶液的用量为湿生板栅栅与干生板栅栅总重量的3

‑

8 倍。

24.作为本发明的一种优选方案,还包括步骤h),误差验证,取多片步骤a)的湿生板栅与 步骤b)的干生板栅,计算腐蚀前后重量差的平均值得出,计算方法为:其中,干生板栅充电前后重量差的平均值,g;湿生板栅充电前后重量差的平均值,g。

25.作为本发明的一种优选方案,步骤h)中,取5片湿生板栅栅与5片干生板栅栅用来计 算平均值。

26.与现有技术相比,本发明具有以下有益效果:

27.本发明的检测方法能够准确测量固化过程形成的腐蚀层,判定固化过程腐蚀层形成的优 良情况,规范腐蚀层测量过程,减小试验误差,提高了腐蚀层测定的准确度;本发明有效避 免因试验样品个体差异、外接回路差异、导线连接电阻差异、板栅所处电解液温度或浓度等 环境差异导致的偏差。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然, 所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例, 本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明 保护的范围。

29.实施例

30.测定过程

31.a、涂片后抽取湿生板栅将铅膏敲掉,并用纯水将板栅上残留的铅膏处理干净,真空干燥 后在板栅的极耳上焊接导线,最后连同导线称重记为m1,(该类板栅记为未固化板栅)。

32.b、固化结束后抽取干生板栅将铅膏敲掉,并用纯水将板栅上残留的铅膏处理干净,真空 干燥后在板栅的极耳上焊接导线,最后连同导线称重记为m1,(该类板栅记为固化板栅)。

33.c、将上述两种板栅作为正极,两种板栅放置在不同的单体内,采用正常的负极板作为负 极,采用pe袋式隔板包封正极,两个单格串联组装成电池,留出一正一负作为外接线头,外 接线头与充放电机相连。

34.d、在每个单格内加入750g 1.280g/cm3的硫酸,浸泡24h后对其充电。

35.e、充电按照两步,第一步0.5a充电30min,第二步3a充电3h。

36.f、充电结束后取出上述两种板栅,用纯水洗去残留的硫酸,置于糖碱溶液中煮30min, 再用清水反复清洗干净,最后真空干燥。

37.g、将干燥后的两种板栅再次称重,未固化板栅重量为m2,固化板栅重量为m2。

38.h、糖碱容量配方为:每1l蒸馏水加入20g葡萄糖和100g强氧化钠。

39.腐蚀层计算方法:

40.式1:n=(m1‑

m2)

‑

(m1‑

m2):

41.式2:

42.n:固化过程形成的腐蚀层重量,g。

43.m1:固化板栅充电前重量,g。

44.m2:固化板栅充电后重量,g。

45.固化板栅充电前后重量差的平均值,g。

46.m1:未固化板栅充电前重量,g。

47.m2:未固化板栅充电后重量,g。

48.未固化板栅充电前后重量差的平均值,g。

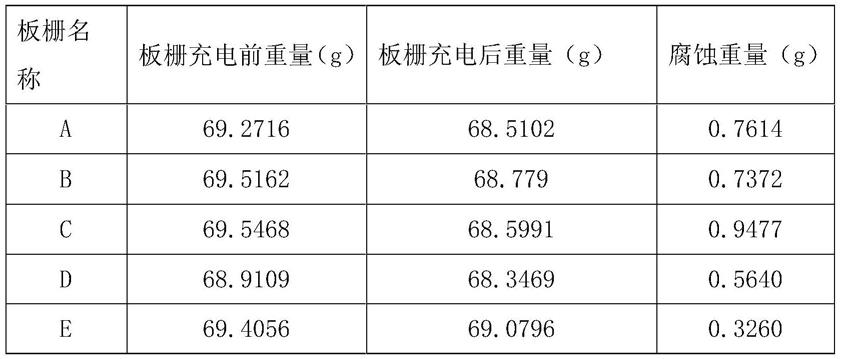

49.以下是本发明的未固化极板、固化极板的腐蚀层计算数据,见表1与表2。

50.表1.未固化极板数据

[0051][0052]

表2.固化极板数据

[0053][0054]

表1中腐蚀重量列是未进行固化的极板敲掉铅膏后,并按照上述表述方法进行充电、糖 碱处理后的的板栅重量减少量,该部分减少的重量实际是充电时电流对板栅的腐蚀造成;表 中的腐蚀重量列是固化后的极板敲掉铅膏后,并按照上述表述方法进行充电、糖碱处理后的 的板栅重量减少量,该部分减少的重量实际是充电时电流对板栅的腐蚀和固化过程形成的腐 蚀,将表1中的电流腐蚀重量的平均值减去即可获得固化过程形成的腐蚀层重量,表2中的 腐蚀层重量列即是获得的最终需要的腐蚀层重量。

[0055]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当 指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干 改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不 脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修 饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实 施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。