1.本发明涉及工程修复技术领域,具体涉及铁路隧道混凝土用防结冰、抗侵蚀材料及其制作方法。

背景技术:

2.当隧道穿越含水层、岩熔裂隙发育地段时会形成隧道漏水,而当冬季隧道内气温下降至0℃左右时,漏水地段则多发生结冰现象。部分结冰形成后会封住漏水眼,结冰发展严重时会侵入限界影响行车安全。在电力牵引区段,隧道拱部漏水会造成接触网跳闸、放电漏电,影响铁路安全运营,冰挂长度过长会对机车或者受电弓造成刮碰,冰挂断裂掉落会对机车造成撞击。如果车顶绝缘子闪络放电,较大的短路电流会形成电弧,烧断接触线造成铁路运输停运,使灾害进一步扩大。在严寒地区,隧道漏水会造成边墙结冰、拱部挂冰,侵入限界,影响隧道正常使用。隧道含水层的渗水氯离子严重超标混凝土长期在氯离子水的饱和状态会对混凝土土耐久性形成侵蚀,影响混凝土长期寿命,形成混凝土松散、脱落、抗压强度降低、碱骨料反应、裂纹增大等。冰层会在材料表面持续累积,给生产生活带来极大的影响。例如,冰层在铁路钢轨上持续堆积,会使铁路车辆负载增加,加剧车轮磨损,影响铁路机车行驶,产生巨大安全隐患。

3.隧道的风洞、震动原理及变形产生的混凝土衬砌微细裂纹渗漏水会对隧道衬砌、相关设备造成腐蚀,引起衬砌结构破坏、围岩变形,降低钢筋和混凝土的承载力,缩短设备使用寿命,增加其维修费用,长期渗漏水还会掏空支护结构背后的泥土,使支护结构背后形成空洞,同时使围岩松散,从而降低围岩等级,增加结构荷载运行时间超过10年,其结构状态已经基本稳定,隧道衬砌与内衬没有超限界的沉降、位移及混凝土错位,在隧道拱顶空洞整治过程中,由于运营铁路的天窗时间非常短,只有3、4个小时,加之作业空间的限制在运营铁路隧道中,存有衬砌开裂、掉块等现象。通过敲击检查,发现多为衬砌厚度不足导致,衬砌开裂掉块已成为铁路运营安全的最大威胁。衬砌空隙缺陷的存在,有增加围岩松弛系数、增大局部衬砌荷载、增加地表下沉量的可能性。根据王立华的研究,当隧道衬砌拱顶部位厚度度不足设计厚度的50%时,会导致拱顶衬砌结构变形大于其它位置衬砌结构变形。由于衬砌的质量缺陷,致使衬砌受力不均匀,恶化了衬砌受力条件,改变了衬砌设计受力状态,其实际受力可能超过设计应力范围,在外部荷载作用下,加上其它不利因素影响,隧道衬砌发生破坏的机率,在寒冷地区还会进一步引发冻害,造成衬砌混凝土冻胀开裂,拱墙变形破坏。

4.由此可见,铁路隧道拱顶渗漏问题,一直以来是影响铁路行车安全的一个重要问题,内渗水会引发衬砌剥蚀、围岩软化、衬砌背后脱空,致使铁路隧道结构荷载变化,不利于结构稳定,同时隧道渗漏水的危害还会导致隧底下沉、基底变形开裂,可能发生翻浆冒泥,影响线路平顺性,严重的会导致隧道开裂、错台或大变形,混凝土结构耐久性受到严重影响,而且冬季易出现冰凌砸车、损坏行走设备等情况,影响铁路行车安全。为此,在铁路隧道后期的维保过程中,需要使用到修补材料对拱顶渗水缝进行修补填充,且在修补填充的过

程中需要该材料具备环保无毒、致密耐久、无泡沫、潮湿粘结、弹性适变、结构强度高、柔韧性强、凝结时间短等综合性能要求,而既有材料目前难以满足各种指标的综合需求,应用效果不佳。

5.例如:1、“环氧树脂”本为结构干燥面加固网性材料,并不适合堵水,致命缺陷是水中固化性能损失严重和不能适应裂缝伸缩变形导致复漏严重,这里主要指油性环氧或亲水型固化剂油性环氧,而水性环氧收缩严重,更不适合堵漏。2、“丙烯酸盐”是一种凝胶,内部基本为水,基本没有粘力和强度,失水收缩严重,受外力容易挤出,但其可瞬间凝固和粘度极低可灌性好,可用于临时堵大水。3.“油性服氨酯发泡剂”与水作用后膨胀堵塞裂达到止水目的,但高膨胀可能对结构造成二次破坏和泡沫状固化结构且无弹性,耐久性差且不能适应裂缝涨缩变形,复漏严重,但由于其凝固较快,也可用于临时堵漏或抢险工程。4、“水性氨酯发泡剂”遇水膨胀变成胶状的固结体,相对油性反应速度快可堵急水和抗渗性较强,致命弱点是高含水量失水收缩严重号致体积变化大,复漏率高和油性一样可用于临时堵或抢险工程。

技术实现要素:

6.本发明的目的在于提供铁路隧道混凝土用防结冰、抗侵蚀材料,该材料综合性能优异,能够有效的满足目前铁路隧道拱顶漏水修补需求。

7.为实现上述发明目的,本发明所采用的技术方案是:铁路隧道混凝土用防结冰、抗侵蚀材料,包括组分a和组分b,所述组分a和组分b 按照1

‑

3:1的重量比配置;

8.所述组分a按重量份包括如下原材料:改性环氧树脂66

‑

76份、活性稀释剂11

‑

21份和增韧剂11

‑

21份,所述改性环氧树脂是利用聚醇对双酚环氧树脂改性获到;

9.所述组分b按重量份包括如下原材料:改性合成酚醛胺75

‑

85份、聚醚胺5

‑

15份和促进剂5

‑

15份;所述改性合成酚醛胺利用长链酚和醛与低分子多胺进行曼尼希反应改性获得。

10.优选的,所述增韧剂为柔韧性环氧树脂。

11.优选的,所述组分a中改性环氧树脂由如下重量份的原材料制备而成:双酚f型环氧树脂95

‑

105份、聚醇1

‑

10份、触变剂0.10

‑

0.15份、催化剂0.4

‑

0.6份。

12.优选的,所述组分a中包括如下重量份的原材料:双酚f型环氧树脂100份、聚醇2份、触变剂0.1份、催化剂0.5份、活性稀释剂20 份、柔韧性环氧树脂20份。

13.优选的,所述组分a通过如下方法制备:

14.s1、按重量份称取双酚f型环氧树脂、催化剂、触变剂加入反应釜中,加热至100

‑

120℃,然后加入聚醇,加入后升高温度至130

±

2℃继续反应1

‑

2h,冷却后即得改性环氧树脂;

15.s2、按照重量份将改性环氧树脂、活性稀释剂、增韧剂混合,搅拌均匀即得组分a。

16.优选的,所述组分b中改性合成酚醛胺由如下重量份的原材料制备而成:低分子多胺20

‑

30份、长链酚45

‑

55份、醛4

‑

6份。

17.优选的,所述组分b中包括如下重量份的原材料:长链酚100份、醛12份、低分子多胺50份、聚醚胺20份、促进剂20份。

18.优选的,所述组分b通过如下方法制备:

19.s1、在带有回流冷凝的反应器中加入长链酚和低分子多胺,升温到 50℃,边搅拌边分批加入醛,将体系升温到80

±

5℃,回流反应3h,冷却至50℃;

20.s2、按重量份加入聚醚胺和促进剂,搅拌混合均匀后即得组分b。

21.优选的,所述触变剂由如下重量份的原材料制成:聚醚多元醇27.5 份,tdi聚合物11份,hdi聚合物9份,n

‑

甲基吡咯烷酮51份,己二胺1.6份,聚酰胺蜡粉49份,二甲苯12.2份,烯丙基聚醚31份,含氢硅油28.8份。

22.优选的,所述触变剂由如下方法制备而成,将聚酰胺蜡粉、二甲苯、烯丙基聚醚加入反应釜中,加热至80

‑

83℃,然后将聚醚多元醇、tdi 聚合物、hdi聚合物打入反应釜内,在60

‑

80℃的温度下反应4

‑

5h,当反应釜中异氰酸酯基nco值达到19

‑

20之间,加入n

‑

甲基吡咯烷酮和己二胺,反应1.2

‑

3.2h后抽真空物理脱去水份后进行氮气保护,然后加入含氢硅油反应3.2

‑

8.2h,即得触变剂。

23.本发明的有益效果集中体现在:

24.1、本发明改变了环氧树脂在固化时会有一定的体积收缩率,通过与聚醇反应,将聚乙烯链插入到主链中去,其遇水会发生缓慢膨胀,这样施工堵漏时能够消除环氧树脂初期反应的收缩,使得其与潮湿面的粘结强度高。

25.2、柔韧性环氧树脂主链上无刚性的苯环,分子链可以自由旋转,富于柔性,添加适度的柔性环氧树脂作为增韧剂能够提高封堵材料总体的韧性,提高其弹性,能够保证封堵的结构强度,又能在结构缝、渗水缝结构变化时具有弹性自适应能力,降低复漏风险。

26.3、曼尼希反应中,选择脂肪族的醛、胺来反应,使得固化剂的柔性增加。但链太长使得固化剂的活性降低,因此选择低分子多胺、聚醚胺、醛作为反应原料,其中低分子多胺活性高,起快速固化作用,满足铁路施工天窗点的要求。聚醚胺的柔性高,起增韧作用。酚作为骨架,选择长链酚,柔韧性好。同时,柔性材质可对界面处混凝土的结构缺陷加以修补,使界面弹性模量结构更加完善。

27.4、本发明初始粘度低,保证在施工过程中灌浆的可操作性,提高浆料的渗透性,提高封堵的严密性,通过材料的有效渗透,提高了新旧混凝土之间的啮合紧密性,抑制粘结面的开裂,保证了堵漏强度。

附图说明

28.图1为本发明组分a的制备流程框图;

29.图2为本发明组分b的制备流程框图;

30.图3为活性稀释剂含量对组分a粘度的影响;

31.图4为活性稀释剂含量对固结体抗压强度的影响;

32.图5为增韧剂含量对组分a粘度的影响;

33.图6为增韧剂含量对固结体抗压强度的影响;

34.图7为增韧剂含量对固结体延伸率的影响;

35.图8为曼尼希反应红外谱图;

36.图9为本发明试样在显微镜下与砂浆粘结交界面的状况;

37.图10为本发明试样在显微镜下与砂浆结合过程中随砂浆硬化形成的明显的三维网状结构。

具体实施方式

38.本发明新材料为双组分,分为组分a和组分b,组分a由双酚环氧树脂与聚醇反应生成的改性环氧树脂、增韧剂、活性稀释剂经搅拌混合而成,柔韧性环氧树脂主链上无刚性的苯环,分子链可以自由旋转,富于柔性,添加适度的柔性环氧树脂,能够提高材料凝固后总体的弹性,但环氧值不能够太小,否则影响其活性。组分b本质上为固化剂,由改性的低分子多胺经长链酚、醛曼尼希反应改性后,与聚醚胺、促进剂混合制备而成。组分a和b按一定比例混合均匀,灌入渗漏处,快速固化成一定柔韧性的固结体,起快速堵水加固作用,原则上组分a和b的配制比例可根据实际需要进行调整,但通常为a:b=1

‑

3:1,其中经实验验证,取2:1较佳。

39.本发明组分a和b制备时,各自的反应原理如下:

40.(1)组分a

41.首先利用双羟基化合物聚醇中所含的羟基与环氧树脂的小部分环氧基进行反应,这小部分环氧基与双羟基化合物反应后,将柔性的链段引入到环氧树脂的主链中,增加了链的柔韧性,使双酚环氧树脂具有脂肪醇的性能,能够有效地降低环氧树脂的粘度;其反应原理如下:

[0042][0043]

将上述改性后的改性环氧树脂加入环氧稀释剂进行稀释,并加入增韧剂进行增韧,增韧剂通常为柔韧性环氧树脂,混合均匀后得到组分a;

[0044]

当然,为了进一步提高最终封堵固结体的性能,还可以加入触变剂,本发明所述触变剂在下文中进行详细介绍。

[0045]

如图1中所示,组分a的具体制备方式为:

[0046]

s1、按重量份称取双酚f型环氧树脂、催化剂、触变剂加入反应釜中,加热至100

‑

120℃,然后加入聚醇,加入后升高温度至130

±

2℃继续反应1

‑

2h,冷却后即得改性环氧树脂;

[0047]

s2、按照重量份将改性环氧树脂、活性稀释剂、增韧剂混合,搅拌均匀即得组分a。

[0048]

(2)b组分

[0049]

首先通过曼尼希反应对低分子多胺进行改性得到改性合成酚醛胺,在曼尼希反应中,宜选择脂肪族的醛、胺来反应,不宜采用芳香醛及芳香胺,这样可使得固化剂的柔性增加。但链太长优惠使得固化剂的活性降低,因此选择低分子多胺、长链酚、醛作为反应原料,再将改性合成酚醛胺与聚醚胺和促进剂混合。其中低分子多胺活性高,起快速固化作用,聚醚胺的柔性高,起增韧作用。酚作为骨架,选择长链酚,柔韧性好,其反应原理如下:

[0050][0051]

将上述改性后的低分子多胺与聚醚胺、促进剂混合均匀得到组分b。

[0052]

如图2中所示,组分b的具体制备方式为:

[0053]

s1、在带有回流冷凝的反应器中加入长链酚和低分子多胺,升温到50℃,边搅拌边分批加入醛,将体系升温到80

±

5℃,回流反应3h,冷却至50℃;

[0054]

s2、按重量份加入聚醚胺和促进剂,搅拌混合均匀后即得组分b。

[0055]

关于触变剂

[0056]

本发明所述触变剂由如下重量份的原材料制成:聚醚多元醇27.5 份,tdi聚合物11份,hdi聚合物9份,n

‑

甲基吡咯烷酮51份,己二胺1.6份,聚酰胺蜡粉49份,二甲苯12.2份,烯丙基聚醚31份,含氢硅油28.8份。所述触变剂由如下方法制备而成,将聚酰胺蜡粉、二甲苯、烯丙基聚醚加入反应釜中,加热至80

‑

83℃,然后将聚醚多元醇、 tdi聚合物、hdi聚合物打入反应釜内,在60

‑

80℃的温度下反应4

‑

5h,当反应釜中异氰酸酯基nco值达到19

‑

20之间,加入n

‑

甲基吡咯烷酮和己二胺,反应1.2

‑

3.2h后抽真空物理脱去水份后进行氮气保护,然后加入含氢硅油反应3.2

‑

8.2h,即得触变剂。

[0057]

验证实验

[0058]

下面本发明将结合实验结果对本发明的技术效果进行阐述。

[0059]

验证过程中,测试方法如下:

[0060]

①

浆液密度

[0061]

按gb/t 13354

‑

1992,测定浆液组分a、b混合后的密度。

[0062]

②

浆液初始粘度

[0063]

按gb/t 2794

‑

1995,测定浆液组分a、b混合后的初始粘度。

[0064]

③

水中初始凝胶时间

[0065]

在实验室标准条件下(温度(23

±

2)℃,相对湿度(50

±

10)%),将浆液组分a、b按照一定质量比混合均匀并称量45克,倒入一个 250ml的玻璃烧杯中,使其铺展均匀。将250ml玻璃烧杯放入一个 3000ml的玻璃烧杯中,将水倒入到3000ml的刻度处。每隔10min用玻璃棒接触一次浆液混合体的表面,直到出现“拉丝”现象。记录此时经过的时间,则该时间为环氧树脂堵漏材料在水中的初始凝胶时间。精确到10min。

[0066]

④

断裂伸长率

[0067]

按gb/t2568

‑

1995测试固结体的断裂伸长率。

[0068]

⑤

抗压强度

[0069]

固结体抗压强度按按gb/t2569

‑

1995测试抗拉强度,计算结果精确到1mpa。试样尺寸采用直径10mm、高25mm的圆柱体。

[0070]

⑥

水下粘结强度

[0071]

试件制备:按照gb/t 16777

‑

2008第7章7.2.1.4要求制备“8”字型砂浆块。采用强度等级为42.5的普通硅酸盐水泥,将水泥: 中砂按照质量比1:1加入砂浆搅拌机中搅拌,加水量以砂浆稠度(70~ 90)mm为准,倒入模框中振实抹平,然后移入养护室,1d后脱模,水中养护10d后再在(50

±

2)℃的烘箱中干燥(24

±

0.5)h,取出在标准添加下放置备用,同样制备5对砂浆试块。

[0072]

试验器具:拉力试验机,拉伸速度(5

±

1)mm/min。

[0073]

试验步骤:将“8”字模拉断并泡于水中,24h后取出。将浆液组分a、b按照一定质量比混合均匀,涂于“8”字模断面,对接粘合后用橡皮筋固定好,将粘合面水平放置,立即完全浸入(23

±

2)℃水中养护28天,取出后测其粘结强度。

[0074]

⑦

抗渗性能

[0075]

按jc/t 1041

‑

2007中7.10进行。

[0076]

初步验证

[0077]

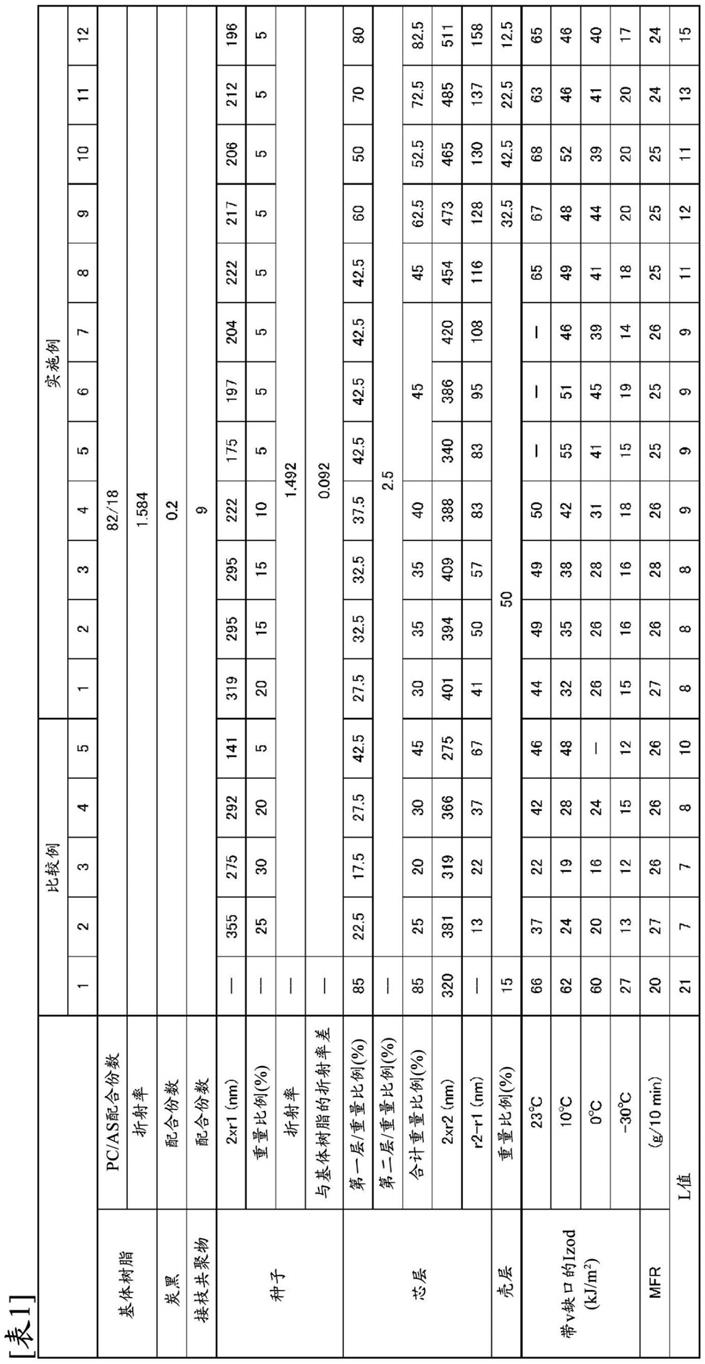

两种加入触变剂的改性环氧树脂,如下表1。

[0078]

表1改性环氧树脂的合成反应配比(按重量份计)

[0079] 双酚f型环氧树脂聚醇触变剂催化剂改性环氧树脂1型10040.120.5改性环氧树脂2型100100.120.5

[0080]

初步探索的组分a配方和其粘度,如下表2。

[0081]

表2(按重量份计)

[0082][0083]

初步探索的组分b配方,如下表3。

[0084]

表3(按重量份计)

[0085]

[0086][0087]

通过组分a、b按一定配比混合后的性能测试,如下表4。

[0088]

表4

[0089]

配比初凝时间抗压强度(mpa)延伸率(%)a1:b1=8:115min爆聚

ꢀꢀ

a1:b1=10:120min爆聚

ꢀꢀ

a1:b1=100:831min初凝61.920.3a1:b2=100:1514min爆聚

ꢀꢀ

a1:b2=100:1216min爆聚

ꢀꢀ

a1:b3=10:121min初凝74.921.9a1:b4=100:1324min初凝47.926.8a1:b5=4:130h初凝

ꢀꢀ

a1:b5=1:135min初凝软绵体易断

[0090]

表5(接表4)

[0091]

[0092][0093]

表6

[0094]

[0095][0096]

通过对前面这些配方的探索,可初步判断一个比较合适的配方,并各项性能进行了测试:

[0097]

表7组分a较优配方(按重量份计,误差在

±

5份内)

[0098]

改性环氧树脂活性稀释剂柔韧性环氧树脂711616

[0099]

表8组分b较优配方(按重量份计,误差在

±

5份内)

[0100]

低分子多胺长链酚醛聚醚胺促进剂255051010

[0101]

将上述较优的组分a、b按质量比2:1混合后,其性能如下:

[0102]

①

初始粘度,mpa.s 462

[0103]

②

水中初始凝胶时间,min 121

[0104]

③

抗压强度,mpa 46

[0105]

④

水下粘接强度,mpa 1.6

[0106]

⑤

抗渗压力,mpa 1.2

[0107]

⑥

断裂延伸率,%21

[0108]

组分a的优化验证

[0109]

表9为活性稀释剂含量对组分a性能的影响规律,表中粘度为所测组分a粘度,抗压强度为所测组分a与表8中组分b以2:1混合后的固结体的抗压强度,所述线条图分别见图3和图4。

[0110]

表9

[0111]

序号1234567改性环氧树脂/份100100100100100100100活性稀释剂/份1015202530354020℃粘度/(mpa.s)20101210639450279199136抗压强度/(mpa)80.171.960.852.143.235.525.2

[0112]

结合图3和4可以看出,在满足粘度小于1000mpa.s,抗压强度大于45mpa的情况下,100份改性环氧树脂中加入20份活性稀释剂性能比较优。

[0113]

在此基础上,加入增韧剂后,其含量对浆液性能的影响规律如表10,相应曲线图如图5

‑

7所示。从表10中可以看出,100份改性环氧树脂中加入20份活性稀释剂和20份增韧剂综合性能比较优。

[0114]

表10增韧剂含量对浆液性能的影响

[0115]

序号1234567改性环氧树脂/份100100100100100100100活性稀释剂/份20202020202020

柔韧性环氧树脂/份1015202530354020℃粘度/(mpa.s)553515481452426415398抗压强度/(mpa)55.253.650.646.946.143.141.2延伸率/(%)4.18.214.627.541.247.351.2

[0116]

结合图5

‑

7中可以看出,100份改性环氧树脂中加入20份活性稀释剂和20份增韧剂综合性能比较优,在此配方基础上,采用聚醇对双酚环氧树脂先进行改性,再按照此配方复配,改性使用的聚醇含量对浆液的性能影响如表11,从表中可以看出,在满足材料性能指标的情况下,聚醇使用量2份时材料的综合性能较优。

[0117]

表11改性使用的聚醇含量对浆液的性能影响

[0118]

双酚f型环氧树脂/份100100100100100聚醇/份246810催化剂/份0.50.50.50.50.5活性稀释剂/份2020202020柔韧性环氧树脂/份202020202020℃粘度/(mpa.s)445410385360340抗压强度/(mpa)4948464342延伸率/(%)1720252830水下粘接强度/(mpa)1.71.61.41.21.1

[0119]

通过表11可以看出,组分a更优的配方如下:

[0120]

表12组分a更优配方

[0121]

双酚f型环氧树脂/份聚醇/份催化剂/份活性稀释剂/份柔韧性环氧树脂/份10020.52020

[0122]

组分b的优化验证

[0123]

表13低分子多胺使用量对材料性能影响

[0124]

序号1234长链酚/份100100100100醛/份10101010低分子多胺/份40506070水下初凝时间/min190150130120抗压强度/(mpa)45556270延伸率/(%)201074水下粘接强度/(mpa)1.61.71.51.1

[0125]

表14醛使用量对材料性能影响

[0126]

序号123456长链酚/份100100100100100100醛/份101214101214低分子多胺/份505050606060水下初凝时间/min150130120130120120

抗压强度/(mpa)556068627075延伸率/(%)1086875水下粘接强度/(mpa)1.71.81.81.51.71.6

[0127]

结合表13和14可以得出,综合考虑材料的性能,100份长链酚与 12份醛、50份低分子多胺反应合成的固化剂较优,在此配方的基础上,再加入聚醚胺和促进剂,测试结果如下表15。

[0128]

表15聚醚胺和促进剂用量对材料性能影响

[0129][0130][0131]

通过上述内容可以得出,组分b更优的配方如下:

[0132]

表16组分b更优配方

[0133][0134]

如图8中曼尼希反应红外谱图所示,在长链酚的红外谱图中, 3342cm

‑

1附近的峰为酚

‑

oh的吸收峰,1600

‑

1400cm

‑

1区域的峰为苯环的吸收峰,3000

‑

2800cm

‑

1区域的峰为烷烃中c

‑

h的吸收峰,3072 cm

‑

1附近的峰为=c

‑

h的吸收峰,此峰很弱说明长链酚中连接苯环的长烃链上有少量的c=c。在低分子多胺的红外谱图中,3400

‑

3200cm

‑

1区域的双峰以及900

‑

770cm

‑

1区域的峰为伯胺特有的吸收峰。合成的改性合成酚醛胺谱图中,3400

‑

3200cm

‑

1区域的双峰逐渐变成单峰,以及900

‑

770cm

‑

1区域的峰逐渐消失说明低分子多胺的端氨基发生了反应,此外,在1850

‑

1650cm

‑

1区域未出现c=o的任何吸收峰,说明醛被反应完全,这些都充分说明发生了曼尼希反应合成了酚醛胺。

[0135]

综上所述,本发明实验结果验证组分a和组分b的最佳配方分别如下:

[0136]

表17组分a最佳配方

[0137][0138]

表18组分b最佳配方

[0139][0140]

表19组分a、b按最佳配方混合后性能

[0141]

项目目标值实测值初始粘度,mpa.s≤1000420水中初始凝胶时间,min<180120抗压强度,mpa>4050水下粘接强度,mpa>1.51.7抗渗压力,mpa>1.01.2断裂延伸率,%>515

[0142]

本发明铁路隧道混凝土防结冰、抗氯离子侵蚀材料:组分a(即浆料主体)采用改性环氧树脂、柔性环氧树脂、活性稀释剂的配合比形成,能够兼顾弹性、反应高活性、粘度低的要求。组分b(即固化剂)的制备能够兼顾柔性和快速固化,所形成的固结体堵水效果好。同时本发明所述材料凝结时间段,新解决了杂质干扰、冷热交替、封堵孔位的扰动,提高了新旧界面的粘结性能。

[0143]

如图9

‑

10中所示,是本发明材料在微观下的结构图片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。