1.本发明涉及废气净化技术领域,具体是一种废气净化用气液混合器。

背景技术:

2.近年来,对于动力系统的排放与油耗的法规日趋严格,严格的油耗法规限制,在日益严格的排放与油耗标准,以及发动机小型化、轻量化的要求下,废气处理系统也必须相应改进,以适应政府法规要求,例如设置混合器,以降低氮氧化物排放处理氮氧化物。

3.混合器用于对发动机排出的废气与尿素转化产物进行混合,在scr催化器上发生还原反应,将氮氧化物转化成无污染的氮气和水蒸气排出,以降低废气中的氮氧化物含量,满足排放法规标准。

4.对于混合器而言,现有技术往往都是采用驱动器带动混合机件运动,从而带动废气与处理液进行混合;但是对于车辆的动力系统而言,内置驱动器会极大的占用内置体积,并且动力系统内的高温空间,也会造成驱动器的使用寿命大大降低;故而需要设计一种无需外置动力组件的气液混合器。

技术实现要素:

5.本发明的目的在于提供一种废气净化用气液混合器,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种废气净化用气液混合器,包括:用以输入净化液的净化液输入通道、用以输入废气并且与净化液输入通道相连接的废气输入通道、以及设置于废气输入通道输出端的二级处理腔;所述气液混合器内还设置有:

8.增压型管路;所述增压型管路贯穿于废气输入通道内腔,净化液输入通道外接若干道输液支管,输液支管的末端与增压型管路的内通道相连通;

9.雾化组件;所述雾化组件内置于二级处理腔中,废气输入通道的输出端外接有喷淋管路,雾化组件经高温加热处理并且喷淋管路的喷淋端朝向雾化组件的高温区域。

10.所述净化液输入通道、废气输入通道均设置有若干,每个废气输入通道可配置一道或者多道净化液输入通道。

11.作为本发明进一步的方案:所述增压型管路由若干道分流曲线段组成,分流曲线段相互之间呈依次排布连接,所述分流曲线段包括呈交叉排布的两道线型管路,以及连接于线型管路之间的弧形管路,其中一道线型管路与上一段分流曲线段的同侧的线型管路相连通,另一道线型管路的其始端相切于上一段分流曲线段的弧形管路,其末端再与下一段分流曲线段的同侧的线型管路相连通。

12.作为本发明进一步的方案:所述弧形管路与线型管路的交汇处设置有汇流通孔,所述输液支管的末端均连接至相应的汇流通孔处。

13.作为本发明进一步的方案:所述增压型管路的输入端设置有增压泵。

14.作为本发明进一步的方案:所述雾化组件包括支撑杆,所述支撑杆上设置有定位段,所述定位段上通过装载套安装有分支杆,所述分支杆的杆端设置有导热头,所述导热头的供热端再设置有高温网,所述喷淋管路的喷口位置贴近于高温网。

15.作为本发明进一步的方案:所述高温网采用若干中空型金属管组装而成,所述导热头的主体为导热气筒,所述导热气筒通过热气通孔外接热气流管道,所述导热气筒与高温网的金属管直接设置有输气头。

16.作为本发明进一步的方案:所述导热头外壳端设置有外接头,所述二级处理腔的拐角处设置有固定端,所述外接头与固定端之间设置有弹性拉绳相连接。

17.作为本发明再进一步的方案:分支杆的杆端处设置有限位套,所述导热头呈活动式穿设于限位套内,导热头与外接头之间设置有内连接杆,所述内连接杆处缠绕有缓冲弹簧,所述缓冲弹簧挤压于限位套与外接头之间。

18.与现有技术相比,本发明的有益效果是:

19.本技术设计净化液输入通道、废气输入通道分别连接净化液导管和废气导管;增压型管路对输入至废气输入通道的废气进行缓流增压处理,使得单位体积的废气的流速减小,而压力增大;而输液支管再将净化液通入至增压型管路中,提高净化液与废气的混合程度,使得废气更容易被净化液吸收,提高废气溶于净化液的饱和度。而后废气与净化液再被喷入至雾化组件的高温区域;喷射出的净化液更容易被汽化或者形成悬浮型的水珠状,从而进一步利于废气与净化液的反应。

20.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

21.此处的附图被并入说明书中并构成本说明书的一部分,以示出符合本技术的实施例,并与说明书一起用于解释本技术的原理。同时,这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

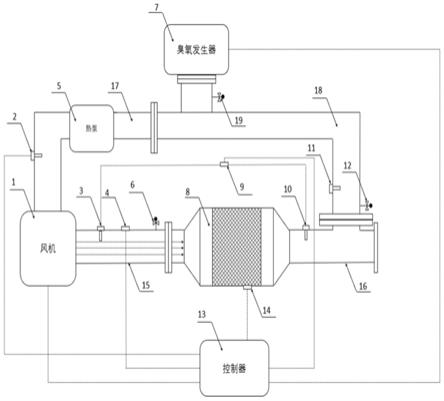

22.图1为本发明实施例提供的废气净化用气液混合器的整体结构示意图。

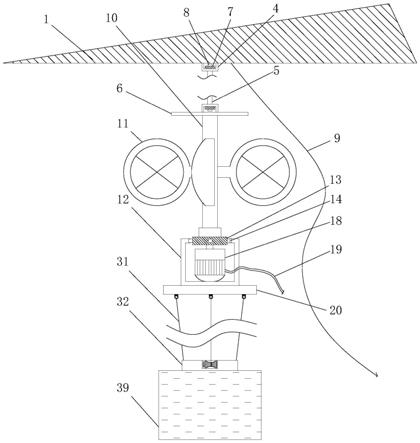

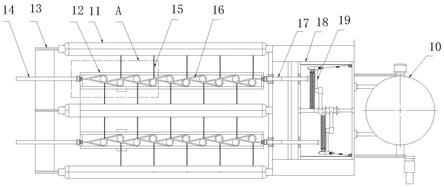

23.图2为本发明图1中a区域的结构示意图。

24.图3为本发明实施例提供的二级处理腔的结构示意图。

25.图4为本发明实施例提供的导热头的结构示意图。

26.图5为本发明实施例提供的外接头与弹性拉绳的安装示意图。

27.图中:11、净化液输入通道;12、废气输入通道;13、净化液导管;14、废气导管;15、输液支管;16、增压型管路;17、喷淋管路;18、二级处理腔;19、雾化组件;10、气液分离腔;21、增压泵;22、分流曲线段;23、线型管路;24、弧形管路;25、汇流通孔;31、支撑杆;32、定位段;33、装载套;34、分支杆;35、导热头;36、高温网;41、导热气筒;42、热气通孔;43、输气头;51、内连接杆;52、外接头;53、缓冲弹簧;54、固定端;55、弹性拉绳;56、限位套。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或同种要素。

29.显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.以下结合具体实施例对本发明的具体实现进行详细描述。

31.在一个实施例中;

32.请参阅图1,提供了一种废气净化用气液混合器,包括:用以输入净化液的净化液输入通道11、用以输入废气并且与净化液输入通道11相连接的废气输入通道12、以及设置于废气输入通道12输出端的二级处理腔18;所述气液混合器内还设置有:

33.增压型管路16;所述增压型管路16贯穿于废气输入通道12内腔,净化液输入通道11外接若干道输液支管15,输液支管15的末端与增压型管路16的内通道相连通;

34.雾化组件19;所述雾化组件19内置于二级处理腔18中,废气输入通道12的输出端外接有喷淋管路17,雾化组件19经高温加热处理并且喷淋管路17的喷淋端朝向雾化组件19的高温区域。

35.本实施例中,净化液输入通道11、废气输入通道12分别连接净化液导管13和废气导管14;增压型管路16对输入至废气输入通道12的废气进行缓流增压处理,使得单位体积的废气的流速减小,而压力增大;而输液支管15再将净化液通入至增压型管路16中,提高净化液与废气的混合程度,使得废气更容易被净化液吸收,提高废气溶于净化液的饱和度。

36.而后废气与净化液再被喷入至二级处理腔18中,并且喷入至雾化组件19的高温区域;喷射出的净化液更容易被汽化或者形成悬浮型的水珠状,从而进一步利于废气与净化液的反应。

37.所述二级处理腔18外接气液分离腔10,废气与处理液反应后,其气流与液体被输入至气液分离腔10中,气液分离腔10的水平顶端设置有排气口用于排出处理后的气流,其气液分离腔10的水平底端设置有排水口,用于排出水液。常规情况下,废气会被净化为氮气、水蒸汽和水液,均可以直接排出,不会损害环境。

38.在本实施例的一种情况中,

39.所述净化液输入通道11、废气输入通道12均设置有若干,每个废气输入通道12可配置一道或者多道净化液输入通道11。作为一个示例,图1给出了净化液输入通道11与废气输入通道12的一种机构排布方式,每个废气输入通道12位于相邻的净化液输入通道11之间,具体配置方式,以及设置的净化液输入通道11与废气输入通道12数目,可根据实际的状况设计。

40.在一个实施例中;

41.请参阅图1和图2,对于增压型管路16,本实施例设计如下结构,所述增压型管路16由若干道分流曲线段22组成,分流曲线段22相互之间呈依次排布连接,所述分流曲线段22包括呈交叉排布的两道线型管路23,以及连接于线型管路23之间的弧形管路24,其中一道线型管路23与上一段分流曲线段22的同侧的线型管路23相连通,另一道线型管路23的其始端相切于上一段分流曲线段22的弧形管路24,其末端再与下一段分流曲线段22的同侧的线型管路23相连通。

42.所述弧形管路24与线型管路23的交汇处设置有汇流通孔25,所述输液支管15的末端均连接至相应的汇流通孔25处。

43.废气进入至增压型管路16,从线型管路23的始端分流为两道,并且沿着线型管路23运动,其中一侧的线型管路23再通过弧形管路24变向,气流再对另一侧的线型管路23形成冲击,从而必然减缓了整体废气的流速,但是提高废气的内势能和废气内的分子间活跃度,并且内置废气的压力增大。从而弧形管路24与线型管路23的交汇处即为每段废气气流相互冲击的位置;

44.净化液从汇流通孔25处,通入至增压型管路16中,由于净化液的汇入,必然再次造成废气与净化液混合物的压力增大;同时由于废气的内势能和废气内的分子间活跃度提高,净化液与废气的反应速率被大幅度提高;而后续没经过分流曲线段22,即为废气与净化液混合物冲击废气与净化液混合物,如此,再进一步提高了废气与净化液的反应效果。

45.在本实施例的一种情况中,

46.在混合器的内置空间或者条件合适的情况下,可以在所述增压型管路16的输入端设置有增压泵21;对废气的通入作适当增速处理,从而提高废气与废气,废气与混合液的相互冲击效果,进一步提高分子间活跃度,即进一步提高反应效果。

47.在一个实施例中;

48.请参阅图1和图3,所述雾化组件19包括支撑杆31,所述支撑杆31上设置有定位段32,所述定位段32上通过装载套33安装有分支杆34,所述分支杆34的杆端设置有导热头35,所述导热头35的供热端再设置有高温网36,所述喷淋管路17的喷口位置贴近于高温网36。

49.本实施例以支撑杆31为支撑部件,分支杆34安装于支撑杆31上,分支杆34朝向相应位置的废气输入通道12的输出端设置有高温网36,使得每个高温网36位于相应的喷淋管路17的喷淋端;喷淋管路17将混合废气的净化液作喷淋状释放出,从而喷淋在高温网36上,使得水汽化的净化液能够进一步与废气发生反应,并且高温网36提供的高温环境,能够有效起到催化的效果,提高反应速率。

50.在本实施例的一种情况中,

51.请参阅图3和图4,所述高温网36采用若干中空型金属管组装而成,所述导热头35的主体为导热气筒41,所述导热气筒41通过热气通孔42外接热气流管道,所述导热气筒41与高温网36的金属管直接设置有输气头43。

52.对于高温网36的通入高温状况,本实施例设计高温网36采用若干中空型金属管组装而成,在车辆的动力系统运行时,必然会产生大量的热能,将热气流导入至高温网36的金属管内,从而对高温网36作升温处理。

53.作为一个示例,图1给出了高温网36的一种机构排布方式,其高温网36采用双层结构设计,但是具体采用一道还是多道高温网36,可根据实际的需求设定。

54.在一个实施例中;

55.请参阅图4和图5,所述导热头35外壳端设置有外接头52,所述二级处理腔18的拐角处设置有固定端54,所述外接头52与固定端54之间设置有弹性拉绳55相连接。

56.分支杆34的杆端处设置有限位套56,所述导热头35呈活动式穿设于限位套56内,导热头35与外接头52之间设置有内连接杆51,所述内连接杆51处缠绕有缓冲弹簧53,所述缓冲弹簧53挤压于限位套56与外接头52之间。

57.本实施例设计高温网36通过导热头35为安装端并且限位安装于限位套56中,从而高温网36可以适当位移;随着车辆系列的整体运动,必然会产生一定的震动效果,而弹性拉绳55对导热头35提供一定的弹性拉动,缓冲弹簧53提高相反方向的弹性回复力,从而使得高温网36可以适当的在限位套56的限位允许的空间内,作小幅度的波动,从而提高了高温网36与净化液、废气混合物的接触效果,进一步提高反应效果。

58.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。