1.本发明属于柴油车辆动力总成系统技术领域,更具体地说,是涉及一种柴油发动机排气节流阀。

背景技术:

2.近年来,随着柴油车辆排放法规越来越严格,尤其是对怠速和低负荷下的污染物排放也出台了或即将出台相应的污染物限值要求。现有的柴油车辆后处理单元的催化效率都有一定的排温要求,排温低催化效率就低,污染物排放超标,在怠速和低负荷工况下尤为明显。

3.现有的技术路线主要是采用egr技术,即废气再循环技术。将排气歧管中的部分废气导回egr冷却器,冷却至目标温度后再导入进气歧管,最后进燃烧室燃烧。该技术路线可以降低燃烧室温度,进而减少nox的生成量,最终减少污染物排放,满足排放法规要求。但egr系统由阀、冷却器、管路和控制器等组成,系统复杂,成本高,且技术成熟度和可靠性也存在不足,无法有效满足柴油发动机需求。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,在柴油发动机处于怠速和低负荷等排温低的工况下时,能够准确、及时减小节流阀的阀板开度提升排气背压并结合柴油发动机喷油策略来提升排温,进而提高后处理单元催化转化效率,降低污染物排放,最终确保排放满足排放法规要求的柴油发动机排气节流阀。

5.要解决以上所述的技术问题,本发明采取的技术方案为:

6.本发明为一种柴油发动机排气节流阀,所述的柴油发动机排气节流阀的节流阀本体包括执行器、蝶阀,执行器的壳体内设置电机,电机的电机齿轮啮合中间齿轮的大齿轮,大齿轮啮合中间齿轮的小齿轮,小齿轮啮合驱动齿轮,驱动齿轮连接驱动齿轮轴,驱动齿轮轴通过驱动臂与蝶阀的阀板连接,驱动齿轮上方设置磁铁,磁铁设置为能够实时反馈驱动齿轮轴的角度位置信号给霍尔角度位置传感器的结构,霍尔角度位置传感器连接整车ecm,所述的柴油发动机在怠速或低负荷工况时,整车ecm设置为能够发送阀板开度命令给节流阀本体,从而控制节流阀本体的电机转动,使得电机带动阀板向阀板开度减小方向转动的结构。

7.所述的电机带动阀板向阀板开度减小方向转动时,电机的转角经电机齿轮、中间齿轮、驱动齿轮组成的齿轮组减速增扭后将转角转矩输出,再通过驱动臂和驱动转盘的传递,驱动阀轴带动阀板转动,阀板向阀板开度减小方向转动时,阀板开度减小,排气背压上升,此时柴油发动机同时增加喷油保持柴油发动机正常的扭矩输出,排温能够上升至达到后处理催化转化所需要的目标温度值。

8.所述的蝶阀设置为能够通过驱动转盘卡爪接收执行器的驱动臂卡槽传递的转角转矩输入,克服回位弹簧拧紧阻力,带动阀轴和阀板转动至目标角度位置的结构。

9.所述的执行器包括壳体、进出水管、外盖、外盖密封圈、电机、波形弹簧、电机法兰、齿轮组、中间齿轮轴和驱动齿轮轴组成的轴系、驱动臂、磁铁和pcb,pcb包括霍尔角度位置传感器、电子元器件、电机pin针、引脚pin针,壳体内含冷却水道。

10.所述的柴油发动机排气节流阀还包括连接部,连接部设置为能够连接执行器和蝶阀的结构,连接部同时设置为能够隔热和柔性连接的结构,连接部包括支架、套管、钢丝垫圈和螺栓螺母紧固件ⅰ、螺栓螺母紧固件ⅱ。

11.所述的柴油发动机排气节流阀的执行器的外盖和壳体之间通过弹簧扣或外盖螺钉紧固连接,外盖密封圈在外盖上开槽嵌入,外盖的材料选用pps或pbt,加玻纤,外盖采用注塑成型,外盖密封圈的材料选用epdm材质。

12.所述的电机是直流有刷电机或无刷电机,电机和壳体之间加装波形弹簧,电机法兰内孔与电机的轴承室外壁面过盈压装在一起,然后通过紧固件刚性连接到壳体上。

13.所述的波形弹簧由金属材料制成,电机法兰采用包塑成型工艺,中间嵌入连接pin针,pin针用来连接电机端子和电机pin针。

14.所述的电机包括电机齿轮轴,电机齿轮轴与电机一体制造,中间齿轮轴过盈压装在执行器壳体上,驱动齿轮通过轴承和/或轴套与壳体装配,轴承轴套进行密封设计,并过盈压装在壳体的轴孔内。

15.所述的磁铁和磁铁座通过包塑一体制造成型,磁铁座套装在驱动齿轮轴上并借助销钉固定,磁铁采用导磁性材料制造,磁铁座和销钉一般采用注塑工艺成型。

16.采用本发明的技术方案,能得到以下的有益效果:

17.本发明所述的柴油发动机排气节流阀,柴油车辆在高负荷工况下,没有提升排气背压和排温的需求,此时节流阀本体的阀板处于全开位置,不会影响整车动力性能。在柴油车辆运行在怠速或低负荷工况下时,发动机的排温一般达不到后处理单元催化转化所需要目标温度值。在这样的情况下,会产生背景技术中所说的问题。因此,本技术进行改进,在柴油车辆运行在怠速或低负荷工况下时,通过整车ecm计算并发送阀板开度命令给节流阀本体(排气节流阀),控制电机转动,电机转动带着阀板朝向阀板开度减小的方向转动,经齿轮组减速增扭后将转角转矩输出,再通过驱动臂和驱动转盘的衔接,驱动阀轴和阀板转动,阀板开度减小,排气背压上升,柴油发动机同时再通过多喷油来保持正常的扭矩输出,发动机的排温迅速上升至达到后处理催化转化所需要的目标温度值,这样,使得污染物排放降低,达到环保法规要求。而当整车负荷上升,正常排温足以维持后处理单元的高效催化转化后,此时在整车ecm的控制下或回位弹簧自身的作用下,节流阀本体的阀板回到全开位置,不再影响整车动力输出。本发明所述的柴油发动机排气节流阀,在柴油发动机处于怠速和低负荷等排温低的工况下时,能够准确、及时减小节流阀的阀板开度提升排气背压并结合柴油发动机喷油策略来提升排温,进而提高后处理单元催化转化效率,降低污染物排放,最终确保排放满足排放法规要求。

附图说明

18.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

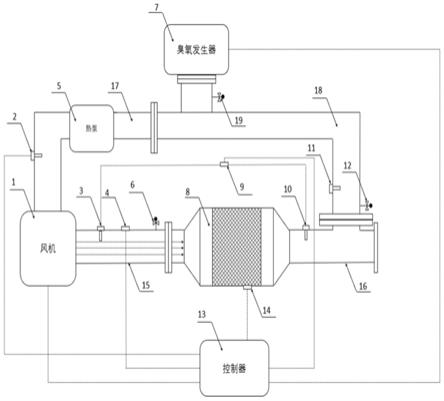

19.图1为本发明所述的柴油发动机排气节流阀的总成结构示意图;

20.图2为本发明所述的柴油发动机排气节流阀的剖视结构示意图;

21.图3为本发明所述的柴油发动机排气节流阀的执行器的结构示意图;

22.图4为本发明所述的柴油发动机排气节流阀的执行器的部分剖视结构示意图;

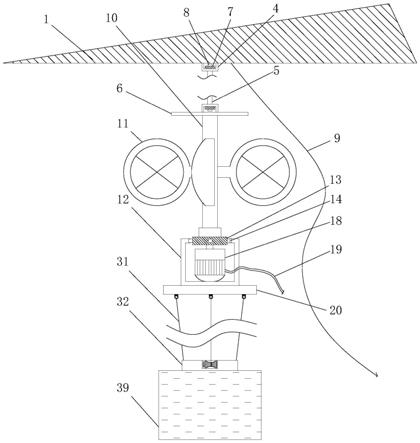

23.图5为本发明所述的柴油发动机排气节流阀的蝶阀的结构示意图;

24.图6为本发明所述的柴油发动机排气节流阀的蝶阀的剖视结构示意图;

25.图7a为本发明所述的柴油发动机排气节流阀的连接部的结构示意图;

26.图7b为本发明所述的柴油发动机排气节流阀的连接部的结构示意图;

27.附图中标记分别为:1、节流阀本体;2、执行器;3、蝶阀;4、连接部;5、外盖;6、外盖螺钉;7、进出水管;8、驱动齿轮轴;9、驱动臂;10、壳体;11、引脚pin针;12、电机pin针;13、中间齿轮轴;14、pcb;15、霍尔角度位置传感器;16、自攻螺钉;17、磁铁;18、磁铁座;19、销钉;20、驱动齿轮;21、轴套;22、止推垫片;23、轴承;24、中间齿轮;25、电机;26、波形弹簧;27、电机法兰;28、外盖密封圈;29、电机齿轮;30、驱动转盘;31、回位弹簧;32、蝶阀壳体;33、阀板;34、阀轴;35、上衬套盖;36、上衬套;37、密封垫片;38、下衬套;39、下衬套盖;40、支架;41、钢丝垫圈;42、套管;43、螺栓螺母紧固件ⅰ;44、螺栓螺母紧固件ⅱ。

具体实施方式

28.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

29.如附图1

‑

附图6所示,本发明为一种柴油发动机排气节流阀,所述的柴油发动机排气节流阀的节流阀本体1包括执行器2、蝶阀3,执行器2的壳体10内设置电机25,电机25的电机齿轮29啮合中间齿轮24的大齿轮,大齿轮啮合中间齿轮24的小齿轮,小齿轮啮合驱动齿轮20,驱动齿轮20连接驱动齿轮轴8,驱动齿轮轴8通过驱动臂9与蝶阀2的阀板33连接,驱动齿轮20上方设置磁铁17,磁铁17设置为能够实时反馈驱动齿轮轴8的角度位置信号给霍尔角度位置传感器15的结构,霍尔角度位置传感器15连接整车ecm,所述的柴油发动机在怠速或低负荷工况时,整车ecm设置为能够发送阀板开度命令给节流阀本体1,从而控制节流阀本体1的电机25转动,使得电机25带动阀板33向阀板33开度减小方向转动的结构。上述结构,针对现有技术中的不足提出改进方案。柴油车辆运行过程中,尤其在高负荷工况下,没有提升排气背压和排温的需求,此时节流阀本体1的阀板33处于全开位置,不会影响整车动力性能。在柴油车辆运行在怠速或低负荷工况下时,发动机的排温一般达不到后处理单元催化转化所需要目标温度值。在这样的情况下,会产生背景技术中所说的问题。因此,本技术进行改进,在柴油车辆运行在怠速或低负荷工况下时,通过整车ecm计算并发送阀板开度命令给节流阀本体(排气节流阀)1,控制电机转动,电机25转动带着阀板朝向阀板开度减小的方向转动,经齿轮组减速增扭后将转角转矩输出,再通过驱动臂9和驱动转盘30的衔接,驱动阀轴34和阀板33转动,阀板33开度减小,排气背压上升,柴油发动机同时再通过多喷油来保持正常的扭矩输出,发动机的排温迅速上升至达到后处理催化转化所需要的目标温度值,这样,使得污染物排放降低,达到环保法规要求。而当整车负荷上升,正常排温足以维持后处理单元的高效催化转化后,此时在整车ecm的控制下或回位弹簧31自身的作用下,节流阀本体的阀板33回到全开位置,不再影响整车动力输出。本发明所述的柴油发动机排气节流阀,结构简单,在柴油发动机处于怠速和低负荷等排温低的工况下时,能够准确、及时减

小节流阀的阀板开度提升排气背压并结合柴油发动机喷油策略来提升排温,进而提高后处理单元催化转化效率,降低污染物排放,最终确保排放满足排放法规要求,提高发动机性能。

30.所述的电机25带动阀板33向阀板33开度减小方向转动时,电机25的转角经电机齿轮29、中间齿轮24、驱动齿轮20组成的齿轮组减速增扭后将转角转矩输出,再通过驱动臂9和驱动转盘30的传递,驱动阀轴34带动阀板33转动,阀板33向阀板33开度减小方向转动时,阀板33开度减小,排气背压上升,此时柴油发动机同时增加喷油保持柴油发动机正常的扭矩输出,排温能够上升至达到后处理催化转化所需要的目标温度值。上述结构,在柴油车辆运行在怠速或低负荷工况下时,进行干涉,通过控制阀板33转动,阀板33开度减小,排气背压上升,柴油发动机同时再通过多喷油来保持正常的扭矩输出,发动机的排温迅速上升至达到后处理催化转化所需要的目标温度值,这样,使得污染物排放降低,达到环保法规要求。

31.所述的蝶阀3设置为能够通过驱动转盘30卡爪接收执行器2的驱动臂9卡槽传递的转角转矩输入,克服回位弹簧31拧紧阻力,带动阀轴34和阀板33转动至目标角度位置的结构。上述结构,通过减小蝶阀壳体32的排气流道的流通面积,进而实现排气背压的上升。蝶阀3包括蝶阀壳体32、阀轴34、阀板33、衬套(36/38)(上下各1个)、衬套盖(35/39)(上下各1个)、密封垫片37、回位弹簧31和驱动转盘30。驱动转盘30、阀轴34和阀板33之间为刚性连接,通常采用焊接的方式。蝶阀3为常开阀,阀板33全开时排气可以自由流动;阀板33开度减小时排气流动受限制,相同流量下的排气背压明显上升。蝶阀壳体32上下两个轴孔均需要密封。蝶阀3的两个衬套(36/38)均采用过盈压装的方式与壳体32轴孔装配在一起,阀轴34上端直径偏细,从上衬套36中穿过,阀轴34下端直径偏粗,从下衬套38中穿过,阀轴34侧壁面与两个衬套(36/38)内壁保持小间隙配合。衬套(36/38)采用石墨、软铜、钢材等材料制造,优选石墨材质,因为石墨材质具有自润滑的特性,利于减摩降噪设计;阀轴34采用耐磨耐高温不锈钢材质制造;蝶阀壳体32选用耐高温不锈钢材质浇铸成型。两个衬套盖(35/39)先压装到对应的壳体32轴孔上,阀轴34上端从上衬套盖35内孔中穿出,两者保持小间隙配合,上衬套盖35不能影响阀轴34的转动,也不能产生摩擦噪音,然后可以采用焊接(优选激光焊接,焊接外观美观,焊接温度低,对周围零件的热影响小)或旋铆等工艺进行外沿密封,防止高温排气泄漏。下轴孔亦可以采用盲孔型式,省去下衬套盖39投入。两个衬套盖(35/39)选用耐高温不锈钢材质制造。

32.所述的蝶阀3的阀轴34上端与上衬套盖35内孔间的密封需要通过密封垫片37和阀轴34台阶面的压紧贴合来实现,阀轴34上部与驱动转盘30焊接在一起,优选激光焊接,焊接外观美观,焊接温度低,对周围零件的热影响小。回位弹簧31套装在蝶阀壳体32上轴孔外壁面上,下部有蝶阀壳体32支撑平台,回位弹簧31下支臂在蝶阀壳体32上有限位结构固定,上支臂卡装入驱动转盘30上设置的限位结构中,回位弹簧31安装后即保持一定的轴向预紧力,将阀轴34向上提起,使阀轴34的台阶面紧紧压在密封垫片37的斜平面上,将高温排气的泄漏量将至最低。阀轴34台阶面优选球面设计,密封垫片37需设置对应位置的斜平面,这样运转一段时间后该密封处会由起初的线密封发展为面密封,密封效果随着磨损面磨损量的增加反而更好。密封垫片37优选耐磨耐高温不锈钢制造。阀轴34与阀板33焊接在一起,可以采用激光焊接或者氩弧焊接。回位弹簧31安装后还保持一定的扭转方向的预紧力,在壳体

32限位结构和驱动转盘30限位结构的配合下使阀板33处于常开位置。阀关方向即为回位弹簧31的拧紧方向。阀板34通常采用耐高温不锈钢浇铸造成型,回位弹簧31通常采用sus301、susu304亦或x718、x750等材料弯制成型。

33.所述的执行器2包括壳体10、进出水管7、外盖5、外盖密封圈28、电机25、波形弹簧26、电机法兰27、齿轮组、中间齿轮轴13和驱动齿轮轴8组成的轴系、驱动臂9、磁铁17和pcb14,pcb14包括霍尔角度位置传感器15、电子元器件、电机pin针12、引脚pin针11,壳体内含冷却水道。霍尔角度位置传感器15、配套电子元器件(如电容、电感、二极管等)、电机pin针12和引脚pin针11可以焊接到一块pcb14上,再将pcb14用自攻螺钉16安装在外盖5上,外盖5上需设置对应螺钉孔位的螺钉柱,霍尔角度位置传感器15上感应磁场的部位需要正对磁铁17中心,与磁铁17之间的间隙也需要符合设计要求。另一种方案是将导电线框(附图中未视出)作为外盖5的嵌件一体注塑成型,然后焊接上霍尔角度位置传感器15、配套电子元器件(如电容、电感、二极管等)、电机pin针12和引脚pin针11,最后在外盖5上灌胶固定,省去pcb14和自攻螺钉16的投入。

34.如附图7a、附图7b所示,所述的柴油发动机排气节流阀还包括连接部4,连接部4设置为能够连接执行器2和蝶阀3的结构,连接部4同时设置为能够隔热和柔性连接的结构,连接部4包括支架40、套管42、钢丝垫圈41和螺栓螺母紧固件ⅰ43、螺栓螺母紧固件ⅱ44。上述结构,连接部4起到隔热作用主要取决于支架40结构和尺寸的设计,另外,执行器的驱动臂9和蝶阀的驱动转盘30接触结构小巧,也考虑到将热传递的影响将至最低;柔性连接主要通过钢丝垫圈41来实现,可以减振降噪。

35.所述的柴油发动机排气节流阀的执行器2的外盖5和壳体10之间通过弹簧扣或外盖螺钉6紧固连接,外盖密封圈28在外盖5上开槽嵌入,外盖5的材料选用pps或pbt,加玻纤,外盖5采用注塑成型,外盖密封圈28的材料选用epdm材质。上述结构,外盖密封圈28的结构形式可以是o形、x形或其他异形设计。执行器外盖5的材料一般选用pps或pbt,加玻纤,采用注塑成型;外盖密封圈28一般选用epdm材质。执行器壳体10还兼有水路设计,通常将水道在壳体10压铸成型时一并完成,材料选择压铸铝材,并配置进出水管7,进出水管7与壳体10之间也需要进行密封,一般采用密封圈或者直接将进出水管7压装在壳体10上并加以焊接紧固,优选激光焊接,焊接外观美观,整体焊接强度可靠。

36.所述的电机25是直流有刷电机或无刷电机,电机25和壳体10之间加装波形弹簧26,电机法兰27内孔与电机25的轴承室外壁面过盈压装在一起,然后通过紧固件刚性连接到壳体10上。上述结构,电机25的定位依靠电机法兰27和壳体10上的结构来完成,电机25另一端的定位依靠轴承室外壁面和壳体10对应位置加工的内圆柱面来完成。

37.所述的波形弹簧26由金属材料制成,电机法兰27采用包塑成型工艺,中间嵌入连接pin针(附图中未视出),pin针用来连接电机端子(附图中未视出)和电机pin针12。还可以是另一种方案,即轴伸端通过弹性电机法兰(附图中未视出)和紧固件(附图中未视出)直接固定安装在壳体10上。

38.所述的齿轮组(传动系)(29/24/20)采用圆柱直齿轮传动设计,亦可以采用圆柱斜齿轮传动设计或其他传动型式,主要取决于空间布置要求。齿轮组传动比和级数的选择主要取决于电机25选型(电机特性曲线)和输出扭矩需求两方面的设计,附图中目前方案是两级圆柱直齿轮传动,传动比为36.5。电机齿轮29一般过盈压装在电机25的轴上,压装时依靠

限位工装来精确定位电机齿轮29的位置,电机齿轮29一般采用粉末冶金工艺制造成型。中间齿轮24直接与中间齿轮轴13小间隙配合,依靠齿轮24下端面与壳体10对应的平面贴合来精确定位中间齿轮24的位置,中间齿轮24一般采用注塑成型工艺制造,材料选择pa46、pa66、ppa等,加适量玻纤和耐磨材料ptfe。驱动齿轮20通常采用扇形齿设计,两侧面受限于壳体10对应位置设置的限位结构,这样驱动齿轮20(也即驱动轴8、驱动臂9)的最大转动角度就确定了,驱动齿轮20通常与驱动齿轮轴8焊接在一起,优选激光焊接,焊接温度低,焊接变形小,对周边零件的热影响小。驱动齿轮20采用包塑成型工艺,材质可以选择pa46、pa66、pps等,加适量玻纤;内置嵌件(附图中未视出)采用金属材料制造。

39.所述的电机25包括电机齿轮轴,电机齿轮轴与电机25一体制造,中间齿轮轴13过盈压装在执行器壳体10上,驱动齿轮20通过轴承23和/或轴套21与壳体10装配,轴承轴套进行密封设计(如轴承23自带密封圈),并过盈压装在壳体10的轴孔内。驱动齿轮20的精确定位靠减小驱动齿轮轴8的上下窜动来完成,控制驱动齿轮轴8的上下窜动主要依靠止推垫片22来实现,止推垫片22卡装在驱动齿轮轴8上,止推垫片22上表面位置受限于执行器壳体10轴孔内的限位结构,下表面位置受限于轴承23/轴套21(附图中方案是轴承23)的上端面,使得驱动齿轮轴8的上下窜动很小,进而精确控制了驱动齿轮20的位置。驱动臂9先压装在驱动齿轮轴8上,然后焊接固定,优选激光焊接,焊接温度低,焊接变形小,对周边零件的热影响小。中间齿轮轴13和驱动齿轮轴8都采用金属材质制造。

40.所述的磁铁17和磁铁座18通过包塑一体制造成型,磁铁座18套装在驱动齿轮轴8上并借助销钉19固定,磁铁17采用导磁性材料制造,磁铁座18和销钉19一般采用注塑工艺成型。或者采用磁铁17与驱动齿轮轴8一体成型的工艺制造,省去磁铁座18和销钉19的投入。磁铁17一般采用导磁性材料制造,磁铁座18和销钉19一般采用注塑工艺成型。

41.本发明所述的柴油发动机排气节流阀,柴油车辆在高负荷工况下,没有提升排气背压和排温的需求,此时节流阀本体的阀板处于全开位置,不会影响整车动力性能。在柴油车辆运行在怠速或低负荷工况下时,发动机的排温一般达不到后处理单元催化转化所需要目标温度值。在这样的情况下,会产生背景技术中所说的问题。因此,本技术进行改进,在柴油车辆运行在怠速或低负荷工况下时,通过整车ecm计算并发送阀板开度命令给节流阀本体(排气节流阀),控制电机转动,电机转动带着阀板朝向阀板开度减小的方向转动,经齿轮组减速增扭后将转角转矩输出,再通过驱动臂和驱动转盘的衔接,驱动阀轴和阀板转动,阀板开度减小,排气背压上升,柴油发动机同时再通过多喷油来保持正常的扭矩输出,发动机的排温迅速上升至达到后处理催化转化所需要的目标温度值,这样,使得污染物排放降低,达到环保法规要求。而当整车负荷上升,正常排温足以维持后处理单元的高效催化转化后,此时在整车ecm的控制下或回位弹簧自身的作用下,节流阀本体的阀板回到全开位置,不再影响整车动力输出。本发明所述的柴油发动机排气节流阀,在柴油发动机处于怠速和低负荷等排温低的工况下时,能够准确、及时减小节流阀的阀板开度提升排气背压并结合柴油发动机喷油策略来提升排温,进而提高后处理单元催化转化效率,降低污染物排放,最终确保排放满足排放法规要求。

42.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。