1.本发明涉及造纸技术领域,尤其涉及一种索油基纸及其制备方法、印刷线路板的钻孔垫板。

背景技术:

2.印刷线路板是各类电子元器件和电气连接的载体。随着印刷线路板在各类高新技术产品中的应用,以及对印刷线路板的需求的增加,对印刷线路板的要求越来越高。

3.在印刷线路板的制造过程中,当刻蚀工艺结束后进行钻孔时,若印刷线路板上的油墨还没有干,则会有部分油墨会从孔处掉落,造成生产车间以及生产环境被污染,此时,由于需要对该掉落的油墨进行清理,使得生产的连续性不能得到保证,影响了生产的效率。但是,目前普通的吸油纸在使用过程中,寿命较短,仍会出现油墨渗透到生产车间中的现象。因此,急需研发一种性能优良的可以在印刷线路板钻孔时作为垫层使用的索油基纸。

技术实现要素:

4.本发明的目的在于提供一种索油基纸及其制备方法、印刷线路板的钻孔垫板,用于制备一种抗水性好,强度和紧度大且不易分层的索油基纸,以在印刷线路板钻孔时作为垫层使用。

5.为了实现上述目的,本发明提供一种索油基纸的制备方法。该索油基纸的制备方法包括:对漂白针叶木浆和漂白阔叶木浆进行碎解,获得碎浆浆料。所述漂白针叶木浆和所述漂白阔叶木浆的质量比为(30~40): (60~80)。

6.按照中高浓度打浆工艺,采用厚刀打浆方式,利用疏解机和盘磨机串联的方式对所述碎浆浆料进行半游离半黏状打浆,得到合格浆料。

7.将所述合格浆料处理成上网浆料,并对所述上网浆料进行湿纸成型处理,得到预制索油基纸。

8.对所述预制索油基纸进行后处理,得到索油基纸。

9.与现有技术相比,本发明提供的索油基纸的制备方法中,采用质量比为(30~40): (60~80)的漂白针叶木浆和漂白阔叶木浆为纤维原料进行混合制浆,使得制得的索油基纸的各项物理性能得到提升。其中,漂白针叶木浆为长纤维,成纸强度高;漂白阔叶木浆为短纤维,匀度较佳,当漂白针叶木浆和漂白阔叶木浆的质量比满足(30~40): (60~80)的情况时,即漂白针叶木浆和漂白阔叶木浆按照近似1:2的配比进行混合制浆,此时,在浆料中占浆料纤维量的三分之一左右的长纤维的漂白针叶木浆在浆料内形成基本骨架,由于短纤维的漂白阔叶木浆占比较大,为浆料纤维量的三分之二左右,因此,该大量的短纤维的漂白阔叶木浆可以充分的填充在长纤维的漂白针叶木浆形成的基本骨架内,从而使得长纤维的漂白针叶木浆形成的基本骨架内的空隙较少,从而提高浆料的平整度以及抗水性能,并且,此时浆料内的纤维素上的羟基之间可以产生较多的氢键结合,使得浆料的内部结构之间的连

接更加紧密,因此,通过满足以上质量比要求的漂白针叶木浆和漂白阔叶木浆的协调配合,可以得到抗张强度、耐破强度和平整度更加优异的索油基纸。

10.同时,由于采用中高浓度打浆工艺,使得浆料纤维在打浆设备的齿面和齿缘形成垫层,从而减少了切断作用,增加分丝帚化作用。又由于采用厚刀打浆方式,提升了分丝帚化效果,更有利于细纤维化,在此基础上,利用疏解机和盘磨机串联的方式对碎浆浆料进行半游离半黏状打浆,使得打浆叩解度高,能进一步的减少细小纤维流失,使得长纤维的漂白针叶木浆形成的基本骨架内的空隙尽可能的少,在纤维得到适度切断的同时,使纤维分丝帚化充足。因此,通过选用中高的打浆浓度,采用较厚的打浆刀片,以轻刀疏解,盘磨机缓慢逐渐加压落刀的方式进行打浆,使得在打浆过程中,纤维的切断作用少,尽量保持了纤维平均长度,且润胀、细纤维化作用增强,使得纤维分丝帚化充足,在保证碎浆浆料内的纤维平均长度的情况下,增加了纤维的接触面,游离出更多的羟基,使得浆料内产生更多的氢键结合,从而使得最终制得的索油基纸的抗水性能较好,紧度大,厚度均匀,不易破损且不易分层。

11.而且,通过本发明提供的索油基纸的制备方法制备的索油基纸在一定程度上减少了助剂的使用,采用中高浓度打浆工艺可以降低能耗,从而降低生产成本。

12.本发明还提供一种索油基纸,采用上述技术方案所描述的索油基纸的制备方法制备。所述索油基纸的定量为65 g/m2±

3g/m2,所述索油基纸的厚度为0.020 mm

±

0.100 mm,所述索油基纸的紧度z≥0.70g/m3,所述索油基纸的白度≥90%,所述索油基纸的正面平滑度≥30s;所述索油基纸的反面平滑度≥25s,所述索油基纸的正面抗水性≥80s,所述索油基纸的反面抗水性≥60s;所述索油基纸的纵向抗张强度≥6kn/m,所述索油基纸的横向抗张强度≥5kn/m。

13.与现有技术相比,本发明提供的索油基纸的有益效果与上述技术方案所描述的索油基纸的制备方法的有益效果相同,此处不做赘述。

14.本发明还提供一种印刷线路板的钻孔垫板。包括上述技术方案所描述的索油基纸。

15.与现有技术相比,本发明提供的印刷线路板的钻孔垫板的有益效果与上述技术方案所描述的索油基纸的制备方法的有益效果相同,此处不做赘述。

附图说明

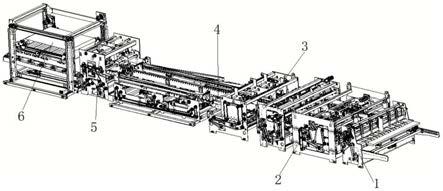

16.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例提供的索油基纸的制备方法的流程框图。

具体实施方式

17.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.在印刷线路板刻蚀完钻孔时,由于板材上的绿油墨还没有干,部分油墨会从孔处掉落,造成生产车间以及生产环境被污染,此时,由于需要对该掉落的油墨进行清理,使得

生产的连续性不能得到保证,影响了生产的效率。但是,目前普通的吸油纸在使用过程中,寿命较短,仍会出现油墨渗透到生产车间中的现象。

19.为了克服上述问题,本发明实施例提供了一种印刷线路板的钻孔垫板,用于在印刷线路板刻蚀完钻孔时作为垫层,接着板材刻蚀后的绿油墨,防止该绿油墨污染生产车间以及生产环境。该印刷线路板的钻孔垫板包括索基油纸。该索油基纸的定量为65 g/m2±

3g/m2,厚度为0.020 mm

±

0.100 mm,紧度z≥0.70g/m3,白度≥90%,正面平滑度≥30s,反面平滑度≥25s,正面抗水性≥80s,反面抗水性≥60s,纵向抗张强度≥6kn/m,横向抗张强度≥5kn/m。因此,该索基油纸具有抗水性能好,厚度均匀,纸面干净,抗张强度大的性能,使用包括该索油基纸的钻孔垫板作为垫层,可以保证在印刷线路板刻蚀完钻孔时,该索基油纸可以很好的接住绿油墨,使其不渗漏到生产车间中,保证生产的连续性,从而提高生产效率。并且,当该包括该索油基纸的钻孔垫板作为垫层使用时,由于索油基纸的厚度均匀,表面平整性好,因此,可以防止索油基纸对印刷线路板表面产生刮伤。

20.在实际应用中,每张印刷线路板钻孔时可以使用一张比印刷线路板面积大的索油基纸垫在操作台上,打完孔后,将索油纸回收后,由工人拉到锅炉焚烧处理即可。

21.图1示例出本发明实施例提供的一种索油基纸的制备方法的的流程框图。如图1所示,本发明实施例提供的索油基纸的制备方法包括:步骤100:对漂白针叶木浆和漂白阔叶木浆进行碎解,获得碎浆浆料。漂白针叶木浆和漂白阔叶木浆的质量比为(30~40): (60~80)。应理解,这里可以选用例如水力碎浆机等的碎浆设备对漂白针叶木浆和漂白阔叶木浆进行碎解,获得碎浆浆料。且使用质量比为(30~40): (60~80)的漂白针叶木浆和漂白阔叶木浆作为原料,可以提升索油基纸的各项物理性能,减少了化学药剂的添加,从而降低生产成本。

22.步骤110:按照中高浓度打浆工艺,采用厚刀打浆方式,利用疏解机和盘磨机串联的方式对碎浆浆料进行半游离半黏状打浆,得到合格浆料。此时,该合格浆料的纤维平均长度为0.75mm~0.85mm,以保证该合格浆料的结合力好,使得最终制得的索油基纸的强度的大。该合格浆料的叩解度为44

°

sr~50

°

sr,湿重为1.8g~2.4g。具体的,该合格浆料的纤维平均长度,叩解度以及湿重随着选用的打浆浓度、采用的厚刀种类等的不同而不同。例如,该合格浆料的纤维平均长度可以为0.75mm、可以为0.80mm、也可以为0.85mm。该合格浆料的叩解度可以为44

°

sr、可以为47

°

sr、也可以为50

°

sr。该合格浆料的湿重可以为1.8g、可以为2.2g、也可以为2.4g。

23.上述厚刀可以为石刀。其中,该石刀的材质可以为玄武岩、小麻石或砂轮片。由于厚刀的分丝帚化作用好,更利于细纤维化,因此,采用厚刀打浆方式可以为打浆工艺中提升索油基纸的强度和紧度创造条件。

24.上述中高浓度打浆工艺的打浆浓度大于6%。采用中高浓度打浆工艺进行打浆时,可以使得进入磨齿间的纤维层加厚,使得纤维所承受的压力降低,从而使得大部分纤维可以避免受到切断,同时,还可以使纤维受到强烈的揉搓和压挤,增加分丝帚化作用,明显提高了打浆的质量。且使用中高浓度打浆工艺打浆时浆料纤维之间摩擦作用增加,从而减少了打浆设备的能耗,增加了产量,使得生产成本得到降低了。

25.在利用上述疏解机和盘磨机串联的方式对碎浆浆料进行半游离半黏状打浆之前,上述索油基纸的制备方法还包括:向碎浆浆料中加入造纸助剂,以进一步提高制得的索油

基纸的性能。该造纸助剂包括增白剂、湿强剂和干强剂。

26.在一些实施例中,上述增白剂与漂白针叶木浆的质量比为(1~1.5) :(30~40)。该增白剂可以为二苯乙烯衍生物、苯基吡唑啉衍生物、苯并咪唑衍生物、苯吡唑衍生物、香豆素衍生物与萘二甲酰亚胺衍生物中的一种或多种。具体的,该增白剂可以根据实际情况进行选择,例如,该增白剂可以为二苯乙烯衍生物、可以为苯基吡唑啉衍生物、可以为苯并咪唑衍生物喝苯吡唑衍生物、可以为香豆素衍生物、也可以为萘二甲酰亚胺衍生物。

27.在一些实施例中,上述湿强剂与漂白针叶木浆的质量比为(0.5~1.5) :(30~40)。该湿强剂可以为三聚氰胺甲醛树脂、聚酰胺、聚酰胺聚环氧氯丙烷树脂中的一种或多种。具体的,该湿强剂可以根据实际情况进行选择,例如,该湿强剂可以为三聚氰胺甲醛树脂、可以为聚酰胺、可以为三聚氰胺甲醛树脂和聚酰胺、也可以为聚酰胺聚环氧氯丙烷树脂。通过向碎浆浆料中加入湿强剂可以增加索油基纸的湿强度,以保证在索油基纸上承载有绿油墨时,仍然能够保持较好的强度,保证绿油墨不渗漏到生产车间中,从而保证生产的连续性,提高生产效率。

28.在一些实施例中,上述干强剂与漂白针叶木浆的质量比为(0.5~2) :(30~40)。该干强剂可以为聚丙烯酰胺、阳离子聚丙烯酰胺、两性聚丙烯酰胺中的一种或多种。具体的,该干强剂可以根据实际情况进行选择,例如,该干强剂可以为聚丙烯酰胺、可以为聚丙烯酰胺和阳离子聚丙烯酰胺、可以为阳离子聚丙烯酰胺、也可以为两性聚丙烯酰胺。通过向碎浆浆料中加入干强剂,由于干强基具有一定的分子量和活性基团,因此,向碎浆浆料中加入干强剂可以促进碎浆浆料内的纤维素上羟基之间形成更多的氢键连接关系,从而提升索油基纸的机械强度,降低索油基纸使用过程中的破损风险。

29.步骤120:将合格浆料处理成上网浆料,并对上网浆料进行湿纸成型处理,得到预制索油基纸。具体的,将合格浆料处理成上网浆料可以包括:将合格浆料经过筛选除渣处理、白水塔稀释、冲浆泵冲浆和压力筛筛选,并向合格浆料中加入中性施胶剂,得到上网浆料。这里需要说明的是,筛选除渣处理、白水塔稀释、冲浆泵冲浆和压力筛筛选等工艺是本领域常用的浆料处理工艺,在此不做详细介绍。

30.在一些实施例中,上述中性施胶剂与漂白针叶木浆的质量比为(1~2) :(30~40)。该中性施胶剂可以为烷基乙烯酮二聚体或烯基琥珀酸酐。具体的,该中性施胶剂可以根据实际情况进行选择,例如,该中性施胶剂可以为烷基乙烯酮二聚体、也可以为烯基琥珀酸酐。通过向合格浆料中加入中性施胶剂可以增强索油基纸的防潮性能和抗水性能,同时也有助于提高索油基纸的强度,减少对索油基纸的腐蚀。

31.步骤130:对预制索油基纸进行后处理,得到索油基纸。这里的后处理工艺可以包括:将预制索油基纸进行压榨和烘干处理,得到索油基纸。应理解,这里的后处理为本领域常用的浆料处理工艺,在此不做详细介绍。

32.由上可知,在本发明提供的索油基纸的制备方法中,采用质量比为(30~40): (60~80)的漂白针叶木浆和漂白阔叶木浆为纤维原料进行混合制浆,使得制得的索油基纸的各项物理性能得到提升。其中,漂白针叶木浆为长纤维,成纸强度高;漂白阔叶木浆为短纤维,匀度较佳,当漂白针叶木浆和漂白阔叶木浆的质量比满足(30~40): (60~80)的情况时,即漂白针叶木浆和漂白阔叶木浆按照近似1:2的配比进行混合制浆,此时,在浆料中占浆料纤维量的三分之一左右的长纤维的漂白针叶木浆在浆料内形成基本骨架,由于短纤维的漂白

阔叶木浆占比较大,为浆料纤维量的三分之二左右,因此,该大量的短纤维的漂白阔叶木浆可以充分的填充在长纤维的漂白针叶木浆形成的基本骨架内,从而使得长纤维的漂白针叶木浆形成的基本骨架内的空隙较少,从而提高浆料的平整度以及抗水性能,并且,此时浆料内的纤维素上的羟基之间可以产生较多的氢键结合,使得浆料的内部结构之间的连接更加紧密,因此,通过满足以上质量比要求的漂白针叶木浆和漂白阔叶木浆的协调配合,可以得到抗张强度、耐破强度和平整度更加优异的索油基纸。

33.同时,由于采用中高浓度打浆工艺,使得浆料纤维在打浆设备的齿面和齿缘形成垫层,从而减少了切断作用,增加分丝帚化作用。又由于采用厚刀打浆方式,提升了分丝帚化效果,更有利于细纤维化,在此基础上,利用疏解机和盘磨机串联的方式对碎浆浆料进行半游离半黏状打浆,使得打浆叩解度高,能进一步的减少细小纤维流失,使得长纤维的漂白针叶木浆形成的基本骨架内的空隙尽可能的少,在纤维得到适度切断的同时,使纤维分丝帚化充足。因此,通过选用中高的打浆浓度,采用较厚的打浆刀片,以轻刀疏解,盘磨机缓慢逐渐加压落刀的方式进行打浆,使得在打浆过程中,纤维的切断作用少,尽量保持了纤维平均长度,且润胀、细纤维化作用增强,使得纤维分丝帚化充足,在保证碎浆浆料内的纤维平均长度的情况下,增加了纤维的接触面,游离出更多的羟基,使得浆料内产生更多的氢键结合,从而使得最终制得的索油基纸的抗水性能较好,强度和紧度大,厚度均匀,不易破损且不易分层。

34.而且,通过本发明提供的索油基纸的制备方法制备的索油基纸在一定程度上减少了助剂的使用,且采用中高浓度打浆工艺可以降低能耗,从而降低生产成本。

35.下面结合实施例具体对本发明提供的索油基纸的制备方法进行进一步的说明,以下实施例仅仅是对本发明的解释,而不是限定。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下述实施例中所使用的试验方法如无特殊说明,均为常规方法;下述实施例中所用的设备、原料等,如无特殊说明,均可从商业途径得到。

36.实施例1本实施例选用水力碎浆机对漂白针叶木浆和漂白阔叶木浆进行碎解处理,选用的厚刀为玄武岩刀,打浆浓度为10%,增白剂为二苯乙烯衍生物,湿强剂为三聚氰胺甲醛树脂,干强剂为聚丙烯酰胺,中性施胶剂为烷基乙烯酮二聚体。

37.本实施例中的索油基纸的制备方法包括:步骤1:将30份漂白针叶木浆和60份漂白阔叶木浆投入水力碎浆机进行碎解,获得碎浆浆料。

38.步骤2:向所述碎浆浆料中加入1份二苯乙烯衍生物、0.5份三聚氰胺甲醛树脂、0.5份聚丙烯酰胺。然后,利用疏解机和盘磨机串联的方式,选用10%的打浆浓度,采用玄武岩刀对碎浆浆料进行半游离半黏状打浆,得到叩解度为44

°

sr,湿重为1.8g的合格浆料。

39.步骤3:将上述合格浆料经过筛选除渣处理、白水塔稀释、冲浆泵冲浆和压力筛筛选后,向合格浆料中加入1份烷基乙烯酮二聚体,得到上网浆料。

40.步骤4:对上网浆料进行湿纸成型处理,得到预制索油基纸。

41.步骤5:对预制索油基纸进行后处理,得到索油基纸。通过本实施例制得的索油基纸记为实施例1产品。

42.实施例2本实施例选用水力碎浆机对漂白针叶木浆和漂白阔叶木浆进行碎解处理,选用的厚刀为小麻石刀,打浆浓度为20%,增白剂为苯基吡唑啉衍生物和苯并咪唑衍生物,湿强剂为聚酰胺,干强剂为阳离子聚丙烯酰胺,中性施胶剂为烷基乙烯酮二聚体。

43.本实施例中的索油基纸的制备方法包括:步骤1:对35份漂白针叶木浆和65份漂白阔叶木浆进行碎解,获得碎浆浆料。

44.步骤2:向所述碎浆浆料中加入1.25份苯基吡唑啉衍生物和苯并咪唑衍生物、1.5份聚酰胺、1份阳离子聚丙烯酰胺。然后,利用疏解机和盘磨机串联的方式,选用20%的打浆浓度,采用小麻石刀对碎浆浆料进行半游离半黏状打浆,得到叩解度为47

°

sr,湿重为2.2g的合格浆料。

45.步骤3:将上述合格浆料经过筛选除渣处理、白水塔稀释、冲浆泵冲浆和压力筛筛选后,向合格浆料中加入1.5份烷基乙烯酮二聚体,得到上网浆料。

46.步骤4:对上网浆料进行湿纸成型处理,得到预制索油基纸。

47.步骤5:对预制索油基纸进行后处理,得到索油基纸。通过本实施例制得的索油基纸记为实施例2产品。

48.实施例3本实施例选用水力碎浆机对漂白针叶木浆和漂白阔叶木浆进行碎解处理,选用的厚刀为砂轮片刀,打浆浓度为30%,增白剂为苯吡唑衍生物和萘二甲酰亚胺衍生物,湿强剂为聚酰胺和聚酰胺聚环氧氯丙烷树脂,干强剂为两性聚丙烯酰胺,中性施胶剂为烯基琥珀酸酐。

49.本实施例中的索油基纸的制备方法包括:步骤1:对40份漂白针叶木浆和80份漂白阔叶木浆进行碎解,获得碎浆浆料。

50.步骤2:向所述碎浆浆料中加入1.5份苯吡唑衍生物和萘二甲酰亚胺衍生物、1.25份聚酰胺和聚酰胺聚环氧氯丙烷树脂、2份两性聚丙烯酰胺。然后,利用疏解机和盘磨机串联的方式,选用30%的打浆浓度,采用小麻石刀对碎浆浆料进行半游离半黏状打浆,得到叩解度为50

°

sr,湿重为2.4g的合格浆料。

51.步骤3:将上述合格浆料经过筛选除渣处理、白水塔稀释、冲浆泵冲浆和压力筛筛选后,向合格浆料中加入2份烯基琥珀酸酐,得到上网浆料。

52.步骤4:对上网浆料进行湿纸成型处理,得到预制索油基纸。

53.步骤5:对预制索油基纸进行后处理,得到索油基纸。通过本实施例制得的索油基纸记为实施例3产品。

54.对比例1与上述实施例1不同的是,本对比例采用较薄的钢刀作为打浆刀片,选用2%的打浆浓度对碎浆浆料进行游离打浆。通过本对比例制得的索油基纸记为对比例1产品。

55.下面使用纸张的常规测试方法对上述实施例1~3和对比例1制得的索油基纸的性能进行测试。使用的测试设备包括但不限于显微镜、叩解度

‑

湿重测定仪、定量圆盘取样器、厚度仪、白度测定仪、平滑度测定仪、电子天平、吸水率仪、卧式拉力仪、电热鼓风干燥箱等。

56.具体的测试结果如表1所示:表1索油基纸的性能表

项目实施例1产品实施例2产品实施例3产品对比例1产品定量(g/m2)66.565.664.766.1厚度(mm)0.0920.0900.0880.096紧度(g/m3)0.7230.7290.7350.689白度94.293.994.492.1正面平滑度(s)33343627反面平滑度(s)28303223正面抗水性(s)90919384反面抗水性(s)87878980纵向抗张强度(kn/m)6.26.276.35.5横向抗张强度(kn/m)5.15.25.34.7由表1的测试数据可知,本发明实施例1~3制得的索油基纸的定量在64.7g/m2~66.5g/m2、厚度在0.088mm~0.092mm之间、紧度在0.723g/m3~0.735g/m3之间,白度在93.9~94.2之间,正面平滑度在33s~36s之间、反面平滑度在28s~32s之间、正面抗水性在90s~93s之间、反面抗水性在87s~89s之间、纵向抗张强度在6.2kn/m~6.3kn/m之间、横向抗张强度在5.1kn/m~5.3kn/m之间。而对比文件1中的方法制得的索油基纸的定量为66.1、厚度为0.096、紧度为0.689、白度为92.1、正面平滑度为27s、反面平滑度为23s、正面抗水性为84s、反面抗水性为80s、纵向抗张强度为5.5kn/m、横向抗张强度为4.7kn/m。由此可见,本发明实施例1~3制得的索油基纸的定量和厚度都较为均匀,变化不大。紧度相较于对比例更大,因此本发明实施例1~3制得的索油基纸的吸墨性能较差,抗水性能好,更适用于类似于印刷线路板制造工艺等的工艺中,以接住印刷时产生的油墨而不容易破损。且本发明实施例1~3制得的索油基纸的平滑度好,抗张强度大,白度高。同时,经肉眼观察,本发明实施例提供的索油基纸的制备方法制备的索油基纸平整性更好,且无分层现象。

57.综上,当本发明实施例提供的索油基纸的制备方法制备的索油基纸应用于印刷线路板制造工艺中时,可以保证该索油基纸在接绿油墨时不会发生破损的现象,防止生产车间以及生产环境被污染,并且可以防止印刷线路板被刮伤的情况发生。

58.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

59.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。