1.本发明涉及污染物光电催化领域,具体为一种双室光电催化降解土霉素的方法。

背景技术:

2.近年来,基于半导体的光催化技术因其在降解有机污染物方面的优异特性而受到广泛关注。

3.与单一光催化工艺相比,双室光电催化工艺在光阳极室具有更低的能耗和更高的降解效率。同时,在阴极室也可以实现污染物的去除。光电催化过程中施加偏压可以防止光生电子

‑

空穴对的复合,显着提高光催化效率。双室光电催化反应系统实现了土霉素的同时降解、氢气的产生和二氧化碳的还原。

4.土霉素的降解工艺主要有生物处理法、氯化法和高级氧化技术,其中高级氧化技术效率较高,主要分为臭氧法、芬顿法、光解法、半导体处理、光电处理方法等。本发明设计的双室光电催化处理属于高级氧化法,与现有工艺相比降解效率高,可实现土霉素在光环境和暗环境下的同步降解。

5.在双室光电催化系统中,土霉素的降解机制的研究尚未发现。双室光电催化系统的光阳极室和阴极室中电子的得失是不同的,因此土霉素在有光照的阳极室和暗环境的阴极室中的降解机理和作用机制可能不同。所以,模拟太阳光下双室光电催化系统降解土霉素的方法具有重要意义。

技术实现要素:

6.针对现有技术的不足,本发明提供一种双室光电催化降解土霉素的方法,构建了双室光电催化体系,将石墨相氮化碳在二氧化钛纳米管阵列光电极运用于双室光电催化体系,实现土霉素在阴极和阳极上的同步降解,该催化体系廉价,稳定性好,光电转换效率高,光催化活性高,绿色无污染,具有可见光光催化活性。

7.为实现上述目的,本发明提供如下技术方案:一种双室光电催化降解土霉素的方法,包括如下具体步骤:

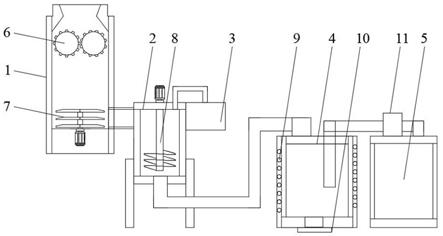

8.s1:构建双室光电催化体系

9.将两个底部带有连通管的石英反应器连接,中间加阳离子交换膜,将自制石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作光电催化体系的阳极和阴极,阳极和阴极接通电源,阳极用氙灯照射;

10.s2:光电催化体系降解土霉素

11.向双室光电催化体系的反应器内加入一定浓度的土霉素溶液,打开氙灯,调整外接偏压,对土霉素进行降解;

12.所述石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极采用一步法制备,具体方法如下:在石墨相氮化碳、无水硫酸钠及氟化钠混合体系溶液中,用预处理后的钛片作阳极,铂片做为阴极,一定电压条件下阳极氧化后,将氧化后的钛片阳极置于马弗炉中高温退火,

从而得到自制的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

13.优选的,步骤s1中阳极与阴极接通的电源为直流稳压电源,氙灯距离阳极反应器的距离为1

‑

3cm,氙灯的功率为100

‑

150w。

14.优选的,步骤s2中反应器中土霉素的浓度为10

‑

50mg/l,氙灯与外加偏压同时打开,外加偏压的范围是0.5

‑

1.5v,反应温度为15

‑

30℃。

15.优选的,钛片中钛含量>99.9%,所述钛片的预处理方法如下:用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用清洗剂清洗。

16.优选的,所述清洗剂为乙醇、丙酮、去离子水的一种或二种以上。

17.优选的,所述石墨相氮化碳的制备方法如下:将三聚氰胺在400℃

‑

550℃高温煅烧,煅烧后自然冷去至室温,研磨粉碎得到石墨相氮化碳。

18.优选的,步骤s2中的石墨相氮化碳的前体物包括三聚氰胺、尿素的一种或二种。

19.优选的,所述钛片阳极氧化电压为15

‑

30v,马弗炉退火温度为450

‑

600℃,退火时间为1

‑

6h。

20.优选的,所述混合溶液体系由浓度为0.2

‑

1g/l的石墨相氮化碳、浓度为0.5

‑

1mol/l的无水硫酸钠及浓度为0.2

‑

0.6wt%的氟化钠溶液配制而成,溶液现配现用。

21.本发明的有益效果:

22.1.本发明构建了有效的双室光电催化体系用于降解土霉素,实现土霉素在阴极和阳极上的同步降解,制备出电极稳定性好,光电转换效率高,光催化活性高,绿色无污染,具有可见光光催化活性的二氧化钛纳米管阵列光电极,将其应用于双室光电催化体系中实现土霉素的高效降解。

23.2.双室光电催化体系降解土霉素,相对于传统单室光催化工艺,双室光电催化体系可以同时实现光环境和暗环境下土霉素的降解。双室光电催化体系在同样的能耗下,阴极的降解效率提高了60%,利用光催化与电催化的共同作用,产生超氧自由基和羟基自由基,完成土霉素的降解。

24.3.本发明基于阳极氧化同步沉积工艺,通过一步法将石墨相氮化碳在二氧化钛纳米管阵列光电极生成的同时掺杂在其上,石墨氮化碳的导带为

‑

1.1ev,二氧化钛的导带为

‑

0.29ev。在两者复合时,石墨氮化碳导带中产生的激发电子可以转移到二氧化钛导带上,从而促进光生载流子与空穴的分离,产生更多的电子空穴来降解污染物;相对于传统的工艺,即石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极的合成分为二氧化钛纳米管阵列光电极合成与石墨相氮化碳掺杂两个过程,缩短了制备工艺,解决制备成本高的问题,节省制备工艺步骤,也提高了光催化性能。

25.4.石墨氮化碳,即g

‑

c3n

4的

半导体带隙较窄,能够吸收可见光,而且tio2和g

‑

c3n4二者能级的位置相匹配,光照时两者能够形成异质结,同时也使光生载流子得到有效分离,是拓宽后者光吸收范围和促进电荷分离的有效方法,本发明通过一步法制备完成,制备条件温和,简便可靠,大大提高了二氧化钛纳米管阵列光电极的量子效率以及光电转换能力,并且具备可见光光催化活性,能够利用太阳光中的大部分可见光能。

26.5.相比于传统方法制备的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极,本发明制备的光电极性质更稳定,可循环性能良好。在五次循环后仍然能保持较高的降解效率。二氧化钛和氮化碳之间具有协同作用,二氧化钛可被紫外波段的光激发、氮化碳可被可见

波段的光激发,二者协同作用,对光照的利用率大大提升。

附图说明

27.图1是本发明与单独光催化、单独电催化、不加偏压的三个对照组的阳极的降解效果比较;

28.图2是本发明与单独光催化、单独电催化、不加偏压的三个对照组的阴极的降解效果比较;

29.图3是本发明在不同电压下,阳极和阴极对土霉素的降解效果;

30.图4是本发明在不同ph下,阳极和阴极对土霉素的降解效果;

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.一步法制备石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极

34.(1)将钛片用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用乙醇、丙酮、去离子水清洗;

35.(2)制备石墨相氮化碳

36.将三聚氰胺400℃

‑

550℃煅烧,冷却至室温后,研磨粉碎得到石墨相氮化碳;

37.(3)配制石墨相氮化碳浓度为0.2

‑

1g/l、无水硫酸钠浓度为0.5

‑

1mol/l、氟化钠浓度为0.2

‑

0.6wt%的混合溶液体系,用步骤(1)处理后的钛片做阳极,铂片做为阴极,在15

‑

30v的电压条件下阳极氧化2

‑

4h,再置于马弗炉中450

‑

600℃退火1

‑

6h,从而得到石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

38.利用双室光电催化降解土霉素:

39.s1:构建双室光电催化体系

40.将两个直径为3cm、高度为10cm底部带有连通管的石英反应器连接,中间加阳离子交换膜,将制备好的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作光电催化体系的阳极和阴极,阳极和阴极接通电源,阳极用100

‑

150w氙灯照射,氙灯距离阳极反应器的距离为1

‑

3cm。

41.s2:氙灯下光电催化体系降解土霉素

42.双室光电催化体系的反应器内加入浓度为10

‑

50mg/l的土霉素溶液,打开氙灯,调整外接偏压为0.5

‑

1.5v,反应温度为15

‑

30℃下对土霉素进行降解,用紫外可见分光光度计在356nm波长下的吸光度计算土霉素的浓度和降解效率。

43.实例2

44.一步法制备石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极

45.(1)将钛片用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用乙醇、丙酮、去离子水清洗;

46.(2)制备石墨相氮化碳

47.将三聚氰胺550℃煅烧,冷却至室温后,研磨粉碎得到石墨相氮化碳;

48.(4)配制石墨相氮化碳浓度为1g/l、无水硫酸钠浓度为0.5mol/l、氟化钠浓度为0.2wt%的混合溶液体系,用步骤(1)处理后的钛片做阳极,铂片做为阴极,在15v的电压条件下阳极氧化2h,再置于马弗炉中450℃退火1

‑

6h,从而得到石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

49.利用双室光电催化降解土霉素

50.s1:构建双室光电催化体系

51.将两个直径为3cm、高度为10cm底部带有连通管的石英反应器连接,中间加阳离子交换膜,将制备好的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作光电催化体系的阳极和阴极,阳极和阴极接通电源,阳极用150w氙灯照射,氙灯距离阳极反应器的距离为3cm。

52.s2:氙灯下光电催化体系降解土霉素

53.双室光电催化体系的反应器内加入浓度为10mg/l的土霉素溶液,打开氙灯,调整外接偏压为1.5v,反应温度为30℃下对土霉素进行降解,用紫外可见分光光度计在356nm波长下的吸光度计算土霉素的浓度和降解效率。

54.实例4

55.一步法制备石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极

56.(1)将钛片用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用乙醇、丙酮、去离子水清洗;

57.(2)制备石墨相氮化碳

58.将三聚氰胺400℃煅烧,冷却至室温后,研磨粉碎得到石墨相氮化碳;

59.(5)配制石墨相氮化碳浓度为0.5g/l、无水硫酸钠浓度为1mol/l、氟化钠浓度为0.6wt%的混合溶液体系,用步骤(1)处理后的钛片做阳极,铂片做为阴极,在30v的电压条件下阳极氧化2h,再置于马弗炉中450℃退火5h,从而得到石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

60.利用双室光电催化降解土霉素

61.s1:构建双室光电催化体系

62.将两个直径为3cm、高度为10cm底部带有连通管的石英反应器连接,中间加阳离子交换膜,将制备好的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作光电催化体系的阳极和阴极,阳极和阴极接通电源,阳极用100w氙灯照射,氙灯距离阳极反应器的距离为2cm。

63.s2:氙灯下光电催化体系降解土霉素

64.双室光电催化体系的反应器内加入浓度为10mg/l的土霉素溶液,打开氙灯,调整外接偏压为1v,反应温度为25℃下对土霉素进行降解,用紫外可见分光光度计在356nm波长下的吸光度计算土霉素的浓度和降解效率。

65.对比例1

66.单独光催化下的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极对土霉素的降解:

67.(1)将钛片用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用乙醇、丙酮、去离子水清洗;

68.(2)制备石墨相氮化碳

69.将三聚氰胺400℃煅烧,冷却至室温后,研磨粉碎得到石墨相氮化碳;

70.(6)配制石墨相氮化碳浓度为0.5g/l、无水硫酸钠浓度为1mol/l、氟化钠浓度为0.6wt%的混合溶液体系,用步骤(1)处理后的钛片做阳极,铂片做为阴极,在30v的电压条件下阳极氧化2h,再置于马弗炉中450℃退火5h,从而得到石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

71.利用双室光催化降解土霉素

72.s1:构建双室光催化体系

73.将两个直径为3cm、高度为10cm底部带有连通管的石英反应器连接,中间加阳离子交换膜,将制备好的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作光电催化体系的阳极和阴极,阳极用100w氙灯照射,氙灯距离阳极反应器的距离为2cm。

74.s2:氙灯下光催化体系降解土霉素

75.双室光催化体系的反应器内加入浓度为10mg/l的土霉素溶液,打开氙灯,反应温度为25℃下对土霉素进行降解,用紫外可见分光光度计在356nm波长下的吸光度计算土霉素的浓度和降解效率。

76.对比例2

77.单独电催化下的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极对土霉素的降解

78.(1)将钛片用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用乙醇、丙酮、去离子水清洗;

79.(2)制备石墨相氮化碳

80.将三聚氰胺400℃煅烧,冷却至室温后,研磨粉碎得到石墨相氮化碳;

81.(7)配制石墨相氮化碳浓度为0.2g/l、无水硫酸钠浓度为1mol/l、氟化钠浓度为0.6wt%的混合溶液体系,用步骤(1)处理后的钛片做阳极,铂片做为阴极,在30v的电压条件下阳极氧化2h,再置于马弗炉中500℃退火6h,从而得到石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

82.利用双室电催化降解土霉素

83.s1:构建双室电催化体系

84.将两个直径为3cm、高度为10cm底部带有连通管的石英反应器连接,中间加阳离子交换膜,将制备好的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作电催化体系的阳极和阴极,阳极和阴极接通电源。

85.s2:氙灯下电催化体系降解土霉素

86.双室光电催化体系的反应器内加入浓度为10mg/l的土霉素溶液,调整外接偏压为1v,反应温度为25℃下对土霉素进行降解,用紫外可见分光光度计在356nm波长下的吸光度计算土霉素的浓度和降解效率。

87.对比例2

88.无外加偏压的光电催化下的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极对

土霉素的降解

89.一步法制备石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极

90.(1)将钛片用氢氟酸洗去表面氧化层,用清水冲洗后用砂纸打磨,打磨完的钛片用乙醇、丙酮、去离子水清洗;

91.(2)制备石墨相氮化碳

92.将三聚氰胺400℃煅烧,冷却至室温后,研磨粉碎得到石墨相氮化碳;

93.(8)配制石墨相氮化碳浓度为0.2g/l、无水硫酸钠浓度为1mol/l、氟化钠浓度为0.6wt%的混合溶液体系,用步骤(1)处理后的钛片做阳极,铂片做为阴极,在30v的电压条件下阳极氧化2h,再置于马弗炉中500℃退火6h,从而得到石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极。

94.利用双室光电催化降解土霉素

95.s1:构建双室光电催化体系

96.将两个直径为3cm、高度为10cm底部带有连通管的石英反应器连接,中间加阳离子交换膜,将制备好的石墨相氮化碳掺杂的二氧化钛纳米管阵列光电极分别用作光电催化体系的阳极和阴极,阳极和阴极用导线连接,阳极用150w氙灯照射,氙灯距离阳极反应器的距离为3cm。

97.s2:氙灯下光电催化体系降解土霉素

98.双室光电催化体系的反应器内加入浓度为10mg/l的土霉素溶液,打开氙灯,反应温度为25℃下对土霉素进行降解,用紫外可见分光光度计在356nm波长下的吸光度计算土霉素的浓度和降解效率。

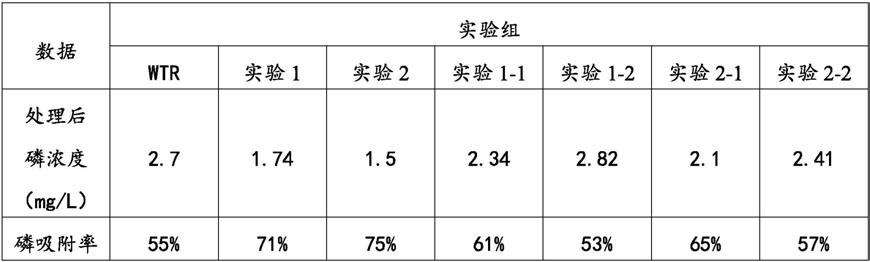

99.根据对比例1

‑

对比例3与双室光电催化体系对土霉素的效果比较,从图1

‑

图2(e代表单独电催化、p代表单独光催化、pw代表无外加偏压的电催化、pe代表本发明的双室光电催化)中可以看出,相比于对比例1,阴极的降解效果提高了40%;相比于对比例2,阳极的降解效果提升了80%,阴极的降解效果提升了60%;相比于对比例3,阴极的降解效果提升了40%。由降解效果可见,本发明降解效率最高,在60min内对阳极的降解效率高达80%,对阴极的降解效率为60%,实现了土霉素在光环境和暗环境的同步降解。光环境和暗环境下,由于光生电子和外加偏压的共同作用,光生空穴和电子的分离效率提高,产生了更多的羟基自由基和超氧自由基,实现了土霉素的高效降解。对比其他工艺,降解效果提升明显。

100.从图3

‑

图4可以看出,不同ph,不同电压下双室光电催化体系对土霉素的降解效果差距较大,在碱性环境下更有利于土霉素的降解,其主要作用物种是羟基自由基和超氧自由基。外加偏压为正电压时对阴极的降解效果有很大的提升,是因为外加偏压为正值时,外加电源可以促进光生电子和空穴的分离、抑制电子空穴对的复合,从而提高降解效率。

101.综上,本发明构建了有效的双室光电催化体系用于降解土霉素,实现土霉素在阴极和阳极上的同步降解,制备出电极稳定性好,光电转换效率高,光催化活性高,绿色无污染,具有可见光光催化活性的二氧化钛纳米管阵列光电极,将其应用于双室光电催化体系中实现土霉素的高效降解

102.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。