1.本发明涉及电池锂电池隔膜技术领域,具体为一种低水分耐高温高剥离强度的涂覆浆料及其应用。

背景技术:

2.目前,随着锂电池隔膜技术的发展,涂覆锂电池隔膜因为其相比纯pe锂电池隔膜拥有更高的电解液浸润、以及安全强度等特点而更受市场青睐,然而目前产品和专利中,只针对以上一个方面进行研究,未能给出综合解决方案;如专利cn109301129a仅强调涂覆的低水分,对耐高温性和剥离强度未作说明;如专利cn112490580a仅对耐高温进行研究,对水分和剥离未做说明;如专利cn111554858a仅对剥离强度进行研究,对水分和热收缩未做说明。涂覆锂电池隔膜的低水分、耐高温、高剥离三个主要性能要求总是不能很好地被同时满足。另外,水分高容易使电解液中的lipf6分解生成hf,进而破坏sei、腐蚀铜铝箔等问题;耐高温性能低,在电池高温情况下涂覆锂电池隔膜收缩大,导致露出正负极,从而使电池短路使电池起火,发生安全事故;涂层剥离强度低,容易导致涂层掉落,使锂电池隔膜失去涂层的附加效果。此外,涂覆层的覆盖会降低基膜的孔隙率,从而增加锂离子迁移阻力,降低锂电池的离子电导率。

3.综上,解决上述问题,制备一种低水分耐高温高剥离强度的涂覆浆料,并应用于锂电池隔膜具有重要意义。

技术实现要素:

4.本发明的目的在于提供一种低水分耐高温高剥离强度的涂覆浆料及其应用,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种低水分耐高温高剥离强度的涂覆浆料,涂覆浆料的原料包括以下成分:按重量计,30~60份溶剂、0.5~5份分散剂、20~50份陶瓷材料、1~10份增稠剂、2~10份粘结剂a、3~12份粘结剂b、0.05~0.1份润湿剂。

7.较为优化地,所述粘结剂a为改性聚丙烯酸类水性粘结剂;所述粘结剂b为改性氟丙烯酸类水性粘结剂。

8.较为优化地,所述溶剂为水;所述分散剂为甲醇、丙醇、正丁醇、异丙醇、乙二醇、甲醚、乙醚、丙二醇、丙三醇、丙醇、丁酮中一种或多种混合溶剂;所述陶瓷材料为三氧化二铝、二氧化钛、勃姆石、二氧化镁或氢氧化镁中一种或多种混合物;所述增稠剂为羧甲基纤维素胺或羧甲基纤维素钠的至少一种;所述润湿剂为醇类或硅氧烷类产品。

9.较为优化地,所述分散剂为异丙醇、丁酮、甲醚中至少一种;所述陶瓷材料为三氧化铝或勃姆石中至少一种。

10.较为优化地,一种锂离子电池隔膜,将涂覆浆料均匀涂覆在基膜上,烘烤,得到成品。

11.较为优化地,制备工艺包括以下步骤:

12.步骤1:(1)将溶剂、分散剂、陶瓷材料置于搅拌器中,设置转速为1000~1800r/min搅拌5~15分钟,得到a1溶液;(2)将增稠剂加入a1溶液,设置转速为800~1500r/min搅拌1~2小时;得到b2溶液;(3)将粘结剂a加入b2溶液,设置转速为800~1000r/min搅拌0.5~1小时,得到c3溶液;(4)将溶液c3通过研磨机研磨,得到c3

‑

1溶液;(5)将c3

‑

1静置10~15分钟,加入粘结剂b,设置转速为30~100r/min搅拌0.5~2小时,得到d4溶液;(6)将润湿剂加入d4溶液,设置转速30

‑

80r/min搅拌5~10分钟,得到涂覆浆料;

13.步骤2:将涂覆浆料均匀涂覆在基膜上,设置温度为65~80℃烘烤2~6分钟,得到锂电池隔膜。

14.较为优化地,步骤2中,涂覆方式为凹版辊涂,凹版辊线数为80~140,凹版辊运行速比为80%~98%。

15.较为优化地,步骤1的(6)中,将润湿剂、有机硼烷配合物依次加入d4溶液,设置转速30

‑

80r/min搅拌5~10分钟,得到涂覆浆料;步骤2中,将涂覆浆料均匀涂覆在基膜上,设置温度为65~80℃烘烤2~6分钟;设置γ

‑

射线以co

‑

60为辐射源,定剂量为30~50kgy,间歇辐照2~3次,每次辐照时间为30~40分钟,将其辐照,得到锂电池隔膜。

16.较为优化地,所述有机硼烷配合物为1,3

‑

二甲基咪唑

‑2‑

亚基硼烷,加入量占涂覆浆料总质量的6~10%。

17.较为优化地,(1)所述粘结剂a的制备方法为:将混合丙烯酸单体a加入无水乙醇中;加入过硫酸铵,设置温度为65~70℃,氮气氛围反应10~12小时;洗涤干燥;将产物分散在四氢呋喃中,加入4

‑

二甲氨基吡啶和没质子酸,设置温度为0~5℃,滴加催化剂,反应8~9小时,得到粘结剂a;(2)所述粘结剂b的制备方法为:将混合丙烯酸单体b加入水中,依次加入乳化剂、中和剂、过硫酸铵,搅拌分散均匀,得到预乳液;将1/2预乳液设置温度为65~90℃,氮气氛围反应0.5~1小时,滴加剩余预乳液,滴加时间为2~4小时,滴加结束后继续反应2~4小时,得到粘结剂b。

18.较为优化地,所述混合丙烯酸单体a包括质量比为1:(1.5~2):(0.3~0.6)的丙烯酸丁酯、丙烯酸异硼酸酯、甲基丙烯酸羟丙酯;所述没质子酸的加入量占丙烯酸单体总质量的18~24%;所述催化剂为n,n

‑

二环己基碳二亚胺;所述混合丙烯酸单体b包括质量比为1:(0.2~0.3):(0.5~0.8)的含氟丙烯酸单体、丙烯酸羟丙酯、丙烯酸异硼酸酯;所述乳化剂为乙烯基磺酸钠;所述中和剂为氢氧化锂。

19.本方案中,使用两种粘结剂混合使用,优化互补制备涂覆浆料,制备得到一种低水分耐高温高剥离强度的锂电池隔膜,能同时满足电池对涂覆锂电池隔膜的低水分,强耐高温性、高剥离强度三方面的高标准要求。

20.(1)制备涂覆浆料同时满足低水分、耐高温、高强度要求,且浆料体系稳定,浆料保质期长,使用过程中的浆料气泡少。涂覆浆料制备过程中:陶瓷材料优选三氧化二铝或勃姆石中的至少一种,以比表面积小,形态接近球体为佳;湿润剂的添加增强了降级陶瓷浆料体系的表面张力,有利于陶瓷可以更紧密的粘附在基膜表面,同时,润湿剂加入后的搅拌速度需低于粘结剂b加入后的搅拌速度;研磨过程中,研磨机锆珠大小需与陶瓷粒径一致。

21.(2)所属粘结剂a为改性聚丙烯酸类水性粘结剂,优选热力学稳定,对陶瓷颗粒之间空隙填充密度大的溶液体系;所属粘结剂b为改性氟丙烯酸类水性粘结剂,优先粘结性、

机械稳定性的乳液体系。两种粘合剂的联合使用,产生刚性连接、弹性粘接的效果,协同产生钢筋浑水泥的效果,有效加强隔膜对电池充放电过程中热膨胀的适应抵抗,增加隔膜的寿命、增加锂电池可循环次数。

22.具体:两种都选用丙烯酸类粘结剂,是因为该类粘结剂相较于多糖类、聚偏氟乙烯类,其电化学稳定性更高。其中,粘结剂a吸水性较强具有强粘合性,由于吸水性太强会影响涂层的含水量,从而影响锂电池隔膜的耐电解质性,和耐热性,影响电池的安全性;因此需要含有氟链的粘结剂b,作为辅助,其具有憎水性,可以增强耐电解质性和耐热性,有效提高锂电池隔膜性能。而单独使用粘结剂b其由于氟链使得粘结性低于粘结剂a,与聚烯烃膜粘附时亲和性较差,使得锂电池隔膜在实际使用过程中,陶瓷颗粒由于高温失水,造成锂电池隔膜表面陶瓷颗粒的脱落。此外,两种粘合剂均具有丙烯酸酯链断,具有相似相容性;因此两种粘合剂联合使用,优势互补,多方面增强了锂电池隔膜的性能。

23.(3)粘结剂a使用没质子酸进行改性,由于粘结剂a的粘性较高吸水性强,因此在没有表面活性剂或湿润剂的情况下,铺展湿润条件较差;因此使用没质子酸对其改性,在不降低粘性的基础上,增加了其蠕变性,从而增强其铺展湿润性;同时由于没质子酸引入增强了分子刚度,使得弹性变形比增加,从而增加了粘结剂a的抗疲劳性,使得粘性强度更为持久,从而增强了锂电池隔膜的使用寿命。

24.(4)因为聚烯烃类膜表面涂覆浆料,孔隙或多或少被覆盖,从而降低孔隙率,会增加锂离子传导阻力,影响电导率。因此方案中,采用γ射线在聚烯烃膜上产生活性,将浆料中的硼烷分子接枝在膜上;同时使得粘结剂中的片段丙烯酸异硼酸酯产生自由基与聚烯烃表面相连;增强涂层的粘附性。同时由于硼烷分子的缺电子基团的功能化,使得锂电池隔膜中电解质的传导路径被打通;利用锂电池隔膜的整体中硼原子的缺电子效应,促进锂离子传导,弥补涂层覆盖产生的弊端,从而增加在电池使用过程中的稳定性和保持良好电容量。

25.与现有技术相比,本发明所达到的有益效果是:(1)制备陶瓷浆料体系同时满足低水分、耐高温、高强度要求,且浆料体系稳定,浆料保质期长,使用过程中的浆料气泡少。(2)两种粘合剂联合使用,优势互补,多方面增强了锂电池隔膜的性能。(3)粘结剂a使用了没质子酸进行改性,使得粘性强度更为持久,从而增强了锂电池隔膜的使用寿命;(4)利用锂电池隔膜的中硼原子的缺电子效应,促进锂离子传导,弥补涂层覆盖造成离子传导率降低的问题,从而增加锂电池隔膜在电池使用过程中的稳定性和电容量。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

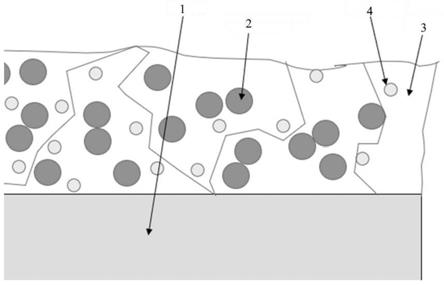

27.图1是锂电池隔膜形态说明图;

28.图示:1基膜;2陶瓷颗粒;3粘结剂a;4粘结剂b。

具体实施方式

29.以下结合附图对本发明的优选实施例进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

30.实施例1:

31.步骤1:(1)具体步骤为:(1)将50kg溶剂、1.5kg分散剂、40kg陶瓷材料置于双行星搅拌器中,设置转速为1200r/min搅拌10分钟,得到a1溶液;(2)将8kg增稠剂加入a1溶液,设置转速为1200r/min搅拌1.5小时;得到b2溶液;(3)将8kg粘结剂a加入b2溶液,设置转速为1000r/min搅拌40分钟,得到c3溶液;(4)将溶液c3通过研磨机研磨,得到c3

‑

1溶液;(5)将c3

‑

1静置10分钟,加入8kg粘结剂b,设置转速为40r/min搅拌1小时,得到d4溶液;(6)将0.07kg润湿剂加入d4溶液,设置转速35r/min搅拌10分钟,得到涂覆浆料;

32.步骤2:设置凹版辊线数为120,凹版辊运行速比为92%,将涂覆浆料均匀辊涂在基膜上,设置温度为75℃烘烤3分钟,得到锂电池隔膜。

33.本方案中,所述粘结剂a为改性聚丙烯酸类水性粘结剂;所述粘结剂b为改性氟丙烯酸类水性粘结剂;两种为市面购买的普通粘结剂。所述溶剂为水;所述分散剂为异丙醇;所述陶瓷材料为三氧化二铝;所述增稠剂为羧甲基纤维素胺;所述润湿剂为3

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷;均为市面购买。

34.实施例2:

35.骤1:(1)具体步骤为:(1)将50kg溶剂、2kg分散剂、50kg陶瓷材料置于双行星搅拌器中,设置转速为1500r/min搅拌15min,得到a1溶液;(2)将10kg增稠剂加入a1溶液,设置转速为1200r/min搅拌1.5小时;得到b2溶液;(3)将9kg粘结剂a加入b2溶液,设置转速为900r/min搅拌60分钟,得到c3溶液;(4)将溶液c3通过研磨机研磨,得到c3

‑

1溶液;(5)将c3

‑

1静置10分钟,加入7kg粘结剂b,设置转速为50r/min搅拌40分钟,得到d4溶液;(6)将0.06kg润湿剂加入d4溶液,设置转速30r/min搅拌10分钟,得到涂覆浆料;

36.步骤2:设置凹版辊线数为100,凹版辊运行速比为90%,将涂覆浆料均匀辊涂在基膜上,设置温度为70℃烘烤4分钟,得到锂电池隔膜。

37.本方案中,所述粘结剂a为改性聚丙烯酸类水性粘结剂;所述粘结剂b为改性氟丙烯酸类水性粘结剂。两种为市面购买的普通粘结剂。所述溶剂为水;所述分散剂为丁酮;所述陶瓷材料为勃姆石;所述增稠剂为羧甲基纤维素钠;所述润湿剂为季戊四醇脂肪酸酯;均为市面购买。

38.实施例3:

39.步骤1:粘合剂的制备:(1)粘结剂a的制备方法为:称取质量比为1:1.5:0.3的丙烯酸丁酯、丙烯酸异硼酸酯、甲基丙烯酸羟丙酯,依次加入无水乙醇中分散均匀;加入过硫酸铵,设置温度为65℃,氮气氛围反应10小时;洗涤干燥;将产物分散在四氢呋喃中,加入4

‑

二甲氨基吡啶和没质子酸,设置温度为0℃,滴加n,n

‑

二环己基碳二亚胺,反应8小时,得到粘结剂a;(2)所述粘结剂b的制备方法为:称取质量比为1:0.2:0.5的含氟丙烯酸单体、丙烯酸羟丙酯、丙烯酸异硼酸酯,依次加入水中分散均匀;依次加入乙烯基磺酸钠、氢氧化锂、过硫酸铵,搅拌分散均匀,得到预乳液;将1/2预乳液设置温度为65℃,氮气氛围反应0.5小时,滴加剩余预乳液,滴加时间为2小时,滴加结束后继续反应2小时,得到粘结剂b。

40.步骤2:(1)将30kg溶剂、0.5kg分散剂、20kg陶瓷材料置于双行星搅拌器中,设置转速为1000r/min搅拌5min,得到a1溶液;(2)将1kg增稠剂加入a1溶液,设置转速为800r/min搅拌1小时;得到b2溶液;(3)将2kg粘结剂a加入b2溶液,设置转速为800r/min搅拌0.5小时,

得到c3溶液;(4)将溶液c3通过研磨机研磨,得到c3

‑

1溶液;(5)将c3

‑

1静置10分钟,加入3kg粘结剂b,设置转速为30r/min搅拌0.5小时,得到d4溶液;(6)将0.05kg润湿剂、1,3

‑

二甲基咪唑

‑2‑

亚基硼烷依次加入d4溶液,设置转速30r/min搅拌5分钟,得到涂覆浆料;

41.步骤3:设置凹版辊线数为80,凹版辊运行速比为80%,将涂覆浆料均匀辊涂在基膜上,设置温度为65℃烘烤2分钟;设置γ

‑

射线以co

‑

60为辐射源,定剂量为30kgy,间歇辐照2次,每次辐照时间为30分钟,将其辐照,得到锂电池隔膜。

42.本方案中,所述溶剂为水;分散剂为甲醚和异丙醇混合溶剂;所述陶瓷材料为勃姆石;所述增稠剂为羧甲基纤维素胺;所述润湿剂为季戊四醇脂肪酸酯。所述没质子酸的加入量占丙烯酸单体总质量的18%。所述1,3

‑

二甲基咪唑

‑2‑

亚基硼烷的加入量占涂覆浆料总质量的6%。

43.实施例4:

44.步骤1:粘合剂的制备:(1)粘结剂a的制备方法为:称取质量比为1:2:0.6的丙烯酸丁酯、丙烯酸异硼酸酯、甲基丙烯酸羟丙酯,依次加入无水乙醇中分散均匀;加入过硫酸铵,设置温度为70℃,氮气氛围反应12小时;洗涤干燥;将产物分散在四氢呋喃中,加入4

‑

二甲氨基吡啶和没质子酸,设置温度为5℃,滴加n,n

‑

二环己基碳二亚胺,反应9小时,得到粘结剂a;(2)所述粘结剂b的制备方法为:称取质量比为1:0.3:0.8的含氟丙烯酸单体、丙烯酸羟丙酯、丙烯酸异硼酸酯,依次加入水中分散均匀;依次加入乙烯基磺酸钠、氢氧化锂、过硫酸铵,搅拌分散均匀,得到预乳液;将1/2预乳液设置温度为90℃,氮气氛围反应1小时,滴加剩余预乳液,滴加时间为4小时,滴加结束后继续反应4小时,得到粘结剂b。

45.步骤2:(1)将60kg溶剂、5kg分散剂、50kg陶瓷材料置于双行星搅拌器中,设置转速为1800r/min搅拌15分钟,得到a1溶液;(2)将10kg增稠剂加入a1溶液,设置转速为1500r/min搅拌2小时;得到b2溶液;(3)将10kg粘结剂a加入b2溶液,设置转速为1000r/min搅拌1小时,得到c3溶液;(4)将溶液c3通过研磨机研磨,得到c3

‑

1溶液;(5)将c3

‑

1静置15分钟,加入12份粘结剂b,设置转速为100r/min搅拌2小时,得到d4溶液;(6)将0.1kg润湿剂、1,3

‑

二甲基咪唑

‑2‑

亚基硼烷依次加入d4溶液,设置转速80r/min搅拌10分钟,得到涂覆浆料;

46.步骤3:设置凹版辊线数为140,凹版辊运行速比为98%,将涂覆浆料均匀辊涂在基膜上,设置温度为80℃烘烤6分钟;设置γ

‑

射线以co

‑

60为辐射源,定剂量为0kgy,间歇辐照3次,每次辐照时间为40分钟,将其辐照,得到锂电池隔膜。

47.本方案中,所述溶剂为水;分散剂为甲醚和异丙醇混合溶剂;所述陶瓷材料为勃姆石;所述增稠剂为羧甲基纤维素胺;所述润湿剂为季戊四醇脂肪酸酯。所述没质子酸的加入量占丙烯酸单体总质量的24%。所述1,3

‑

二甲基咪唑

‑2‑

亚基硼烷的加入量占涂覆浆料总质量的10%。

48.实施例5:

49.步骤1:粘合剂的制备:(1)粘结剂a的制备方法为:称取质量比为1:1.8:0.5的丙烯酸丁酯、丙烯酸异硼酸酯、甲基丙烯酸羟丙酯,依次加入无水乙醇中分散均匀;加入过硫酸铵,设置温度为68℃,氮气氛围反应11小时;洗涤干燥;将产物分散在四氢呋喃中,加入4

‑

二甲氨基吡啶和没质子酸,设置温度为3℃,滴加n,n

‑

二环己基碳二亚胺,反应8.5小时,得到粘结剂a;(2)所述粘结剂b的制备方法为:称取质量比为1:0.25:0.6的含氟丙烯酸单体、丙烯酸羟丙酯、丙烯酸异硼酸酯,依次加入水中分散均匀;依次加入乙烯基磺酸钠、氢氧化锂、

过硫酸铵,搅拌分散均匀,得到预乳液;将1/2预乳液设置温度为68℃,氮气氛围反应0.8小时,滴加剩余预乳液,滴加时间为3小时,滴加结束后继续反应3小时,得到粘结剂b。

50.步骤2:将50kg溶剂、1.5kg分散剂、40kg陶瓷材料置于双行星搅拌器中,设置转速为1200r/min搅拌10分钟,得到a1溶液;(2)将8kg增稠剂加入a1溶液,设置转速为1200r/min搅拌1.5小时;得到b2溶液;(3)将8kg粘结剂a加入b2溶液,设置转速为1000r/min搅拌40分钟,得到c3溶液;(4)将溶液c3通过研磨机研磨,得到c3

‑

1溶液;(5)将c3

‑

1静置10分钟,加入8kg粘结剂b,设置转速为40r/min搅拌1小时,得到d4溶液;(6)将0.07kg润湿剂、1,3

‑

二甲基咪唑

‑2‑

亚基硼烷依次加入d4溶液,设置转速35r/min搅拌10分钟,得到涂覆浆料;

51.步骤3:设置凹版辊线数为120,凹版辊运行速比为92%,将涂覆浆料均匀辊涂在基膜上,设置温度为75℃烘烤3分钟,设置γ

‑

射线以co

‑

60为辐射源,定剂量为40kgy,间歇辐照3次,每次辐照时间为30分钟,将其辐照,得到锂电池隔膜。

52.本方案中,所述溶剂为水;分散剂为甲醚和异丙醇混合溶剂;所述陶瓷材料为勃姆石;所述增稠剂为羧甲基纤维素胺;所述润湿剂为季戊四醇脂肪酸酯。所述没质子酸的加入量占丙烯酸单体总质量的18~24%。所述1,3

‑

二甲基咪唑

‑2‑

亚基硼烷的加入量占涂覆浆料总质量的6~10%。

53.实施例6:不用没质子酸进行改性;其余与实施例5相同。

54.实施例7:不加入1,3

‑

二甲基咪唑

‑2‑

亚基硼烷;其余与实施例5相同。

55.实施例8:不加粘结剂a;其余与实施例1相同。

56.实施例9:不加粘结剂b;其余与实施例1相同。

57.实验1:以聚乙烯膜为基膜,将实施例1~7制备锂电池隔膜进行多项性能测试。以及基膜为对比例1包括涂层厚度、孔隙率、水分含量、热收缩性、剥离强度;并将130℃烘烤半小时后的锂电池隔膜再次进行剥离强度测试,得到剥离强度b;所有结果如下表所示:

[0058][0059][0060]

结论:由实施例1~5可知所制备的锂电池隔膜,涂覆的涂层厚度约为4μm左右;平均孔隙率在45%左右;水分小于600ppm;耐高温性:130℃/0.5h下td和md均小于2.5%;剥离强度在160n/m左右;130℃下烘烤半小时后,剥离强度的下降幅度小于8%;离子电导率高达

1.28;因此制备的锂电池隔膜具有优异的性能。

[0061]

将实施例5与实施例6和7相比,可以发现:未使用没质子酸改性的粘结剂使得剥离强度下降,同时剥离强度b下降幅度升高;原因是:没质子酸对其改性,在不降低粘性的基础上,增加了其蠕变性,从而增强其铺展湿润性;同时由于没质子酸引入增强了分子刚度,使得弹性变形比增加,从而增加了粘结剂a的抗疲劳性,使得粘性强度更为持久。另一方面,未加入1,3

‑

二甲基咪唑

‑2‑

亚基硼烷的实施例6,使得离子电导率下降;由于聚烯烃类膜表面涂覆浆料,孔隙或多或少被覆盖,从而降低孔隙率,会增加锂离子传导阻力,影响电导率;但是通过γ射线在聚烯烃膜上产生活性,将浆料中的硼烷分子接枝在膜上;同时使得粘结剂中的片段丙烯酸异硼酸酯产生自由基与聚烯烃表面相连;使得锂电池隔膜中电解质的传导路径被打通;利用锂电池隔膜的整体中硼原子的缺电子效应,促进锂离子传导,弥补涂层覆盖产生的弊端。

[0062]

基于上述对比,将实施例1和实施例5对比可以发现,自制的粘结剂中丙烯酸异硼酸酯可以增加离子电导率和粘附性;原因是丙烯酸异硼酸酯片段产生自由基与聚烯烃表面相连;增强涂层的粘附性。以及含有的硼辅助1,3

‑

二甲基咪唑

‑2‑

亚基硼烷打通锂离子通道。

[0063]

实验2:将实施例1、实施例5、实施例8、实施例9应用于锂电池中,并将市面购买的涂覆隔膜作为对比例2,常温下,以充电半小时放电半小时为一次循环,循环1000次后,测试电池实际容量。所得数据如下所示:

[0064]

实施例实施例1实施例5实施例8实施例9对比例2容量剩余率88.2%90.0%73.9%76.1%75.6%

[0065]

结论:表中的容量剩余率是循环后的实际容量占额定容量的占比。数值越大表明制备的电池隔膜,电池隔膜的使用寿命越长。从表中的数据可知:本方案中的电池隔膜强于市面上的隔膜,而该性能的强化的原因是粘结剂a和粘结剂b的协同作用产生了类似钢筋混凝土的效果,有效增强了隔膜在充放电过程中热膨胀的适应性抵抗;同时没质子酸的改性有效增强了粘结剂a的粘结持久性,并在缺电子硼的辅助下,进一步增强了锂电池隔膜在实际应用中的寿命。

[0066]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。