技术特征:

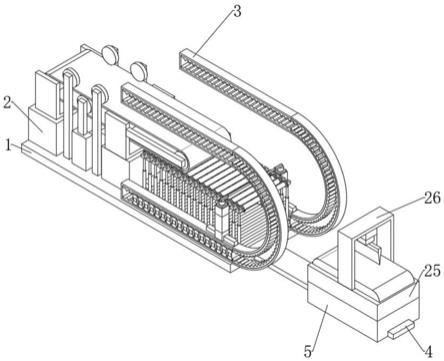

1.一种基于微流控技术的微透镜阵列制作方法,其特征是:第一,制作用于制作超薄聚二甲基硅氧烷pdms的模具;第二,利用该模具制作超薄pdms层;第三,制作多孔玻璃层;第四,将超薄pdms层与多孔玻璃层键合;第五,通过pdms倒模方式制作微流控流道结构;第六,将pdms微流道结构与多孔玻璃的另外一面键合,完成微流控芯片的制作;第七,通过打孔技术形成微流控出入口;第八,向微流控芯片内通入水,通过水压使得超薄pdms在玻璃孔处发生变形,形成凸微透镜阵列;第九,通过聚氨酯丙烯酸酯紫外固化胶pua复制得到凹微透镜阵列;最后以pua为模板将凹微透镜阵列转印到pdms上,最终形成pdms材质的凸型微透镜阵列;所述微透镜阵列制作方法是按如下步骤操作:a、采用cnc精密数控机床进行加工的方式制作聚甲基丙烯酸甲酯pmma材质的模具(1),其特征在于模具的底部有两个条形模具凸台(2),凸台高于槽底部200微米,凸台高度用于控制超薄pdms的厚度;b、对模具(1)均匀涂抹脱模剂后,将pdms溶液(3)倒入该模具中,接着将一块清洗干净的玻璃片(4)至于槽内,通过一重物(5)压紧玻璃片,使其紧贴槽底凸台,并保证pdms溶液浸没玻璃片;待pdms液面摊平后且内部无任何气泡后,至于烘箱中以80摄氏度固化1.5小时;pdms完全固化后自然冷却到室温;将固化的pdms从模具内拿出;接着去除重物;玻璃片下方得到平整的超薄pdms层(7),此时中间玻璃片先不取出,方便后续的pdms与玻璃的键合;c、激光打孔方式制作多孔阵列玻璃(8);并制作4

×

4,直径为1mm的孔阵列(9);d、接着通过氧离子轰击键合技术将上述制作的超薄pdms结构与多孔阵列玻璃键合;随后将上层pdms切开一个开口,将玻璃片(4)拿出,多余的pdms形成一个pdms槽结构(10),方便后续倒模工艺的进行,至此微流控芯片主体部分;e、以pmma为材料,利用cnc精密数控机床制作pdms微流道结构所需的模具(11),接着利用模具,将pdms溶液倒入上述模具槽内,无气泡后,至于烘箱中以80摄氏度固化1.5小时;pdms完全固化后自然冷却到室温;撕下pdms后获得pdms微流道结构(12);接着将pdms微流道结构与微流控芯片主体部分键合,键合完成后利用打孔机制作入口(13),出口(14);最终完成用于制作微透镜阵列的微流控芯片;f、采用向微流控芯片内部注入纯净水(15)的方式,使得pdms变形形成微透镜;左侧为水入口,右侧出水口接上水压计,用于监测微流控芯片内水压力;由于水压的作用,气孔处的pdms会凸起,形成微透镜阵列形状(16),通过调节水压大小,以控制微透镜的高度;通过制作不同直径的孔,以控制制作的微透镜的直径;当pdms变形形成微透镜后,将pua溶液(17)倾倒在pdms所形成的槽内;待pua完全摊平后,将pua至于紫外热灯下曝光,固化pua;曝光完成后,将pua与pdms分离;此时,微透镜阵列图案转移到pua上;从而获得pua材质的凹面微透镜阵列(18);g、将pua凹透镜阵列模板放模具盒内(19);然后将配置好的复制pua结构时所用的pdms溶液(20)倾倒在pua凹面微透镜阵列上;待pdms完全覆盖,液面平整且无气泡后,至于烘箱中以80摄氏度固化1.5小时;自然冷却后,将固化的pdms与pua模板剥离;这样再一次将微透镜阵列结构转移到pdms上,从而获得了pdms微透镜阵列(21);最后,根据需求将pdms裁剪成需要的大小(22)。2.根据权利要求1所述的低基于微流控技术的微透镜阵列制作方法,其特征是:所述步

骤a中凸台的作用是制作超薄pdms层,其高度能控制超薄pdms层的厚度;所述凸台高度控制在200微米。3.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:所述步骤b中,使用的pdms是sylgard 184型硅橡胶,由于后期要通过压力使得pdms变形,故要配置超弹性的pdms;采用的主剂和固化剂比例为20:1;主剂和固化剂充分混合后,放置与真空箱内抽真空除去气泡,完成pdms溶液的配置。4.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:所述步骤b中,在将pdms到入模具内前,要对模具槽内部进行表面处理,减少表面能,以利于脱模;用的脱模剂为氟素表面处理剂;均匀涂抹脱模剂后,将模具至于90摄氏度热台上烘烤10分钟,以去除多余溶剂,随后冷却至室温。5.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:所述步骤c中,孔为4

×

4阵列,直径为1mm。其他排布和尺寸的孔阵列也可以。6.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:在所述步骤d和e中,pdms与玻璃键合具体步骤是,首先使用异丙醇清洗pdms并氮气吹干,保证其有表面洁净度;用丙酮擦洗多孔玻璃表面并氮气吹干,保证玻璃表面清洁;接着对pdms键合面和多孔玻璃键合面进行氧气等离子轰击,增加pdms和玻璃的表面能,氧离子轰击参数为:氧气压力20pa,电压功率30w,轰击时间为60秒;处理完后将pdms键合面和玻璃紧密贴紧,并用重物压着后置于80摄氏度烘箱中加热2分钟;最后,玻璃和超薄pdms层会粘结在一起。7.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:在所述步骤e和步骤g中,pdms主剂和固化剂比例为10:1。8.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:在所述步骤f中,采用pua作为中间转印材料。9.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:在所述步骤f中,曝光pua曝光过程采用逐步曝光法,即曝光一分钟,停1分钟以利于散热,整个紫外曝光时间为15分钟。10.根据权利要求1所述的基于微流控技术的微透镜阵列制作方法,其特征是:在所述步骤g中,在实时复制前对pua模板应该进行紫外曝光1小时,使其完全固化,避免pdms在pua模板上难以固化的问题。

技术总结

本发明公开了一种基于微流控技术的微透镜阵列制作方法,其特征在于将微流控技术用于微透镜阵列的制作上,通过向具有小孔阵列的微流控芯片中注入水,并在水压力的作用下使得超薄PDMS变形,并利用PUA与PDMS的相互复制工艺,实现微透镜阵列的制作,实施步骤中,通过巧妙的模具设计和工艺设计,实现了超薄PDMS的制作,不仅使得超薄PDMS的键合工艺得以顺利进行,该工艺还可以形成一个模具槽结构,方便了后续倒模工艺的进行。本发明通过改变玻璃层多孔阵列的孔径大小,可以制作不同尺寸的微透镜阵列,通过控制微流控芯片内部水压,可以控制制作的微透镜高度,从而调节焦距;制作的微流控芯片可以重复使用,从而实现成本的降低和制作效率的提高。作效率的提高。作效率的提高。

技术研发人员:金建 王旭迪 邸思 林文豫 孙学通

受保护的技术使用者:合肥工业大学

技术研发日:2021.08.02

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。