1.本发明涉及柔性线路板用电磁波屏蔽膜领域,特别涉及一种适用于极小接地孔接地的电磁波屏蔽膜制备方法及其应用。

背景技术:

2.21世纪以来,随着信息化时代的来临,已逐步从军用转入民用的fpc产业迎来了大的发展机遇,其被广泛的应用于计算机、照相机、打印机、汽车音响等消费电子中,而随着在消费电子产品中追求轻、薄、短、小设计的背景下,fpc应用范围推广到新的领域、包括智能手机、pda、笔记本电脑、数码相机、液晶显示屏等小型化终端电子产品。而从整个电子产品的发展趋势分析,未来的产品越来越趋向于薄,轻,高集成,三维立体动态化发展,组线之间和层别之间的电磁干扰问题更会加大fpc产品对于电磁防护的依赖。现有的电磁防护手段中,贴装电磁波屏蔽膜因具有更好的实用性、更好的操作性、更具成本优势、更能满足薄型化要求而更被各大电子厂商青睐。因此fpc柔性线路板的良性发展态势会进一步促进电磁波屏蔽膜的应用范围和需求量。

3.目前,普通软板的接地孔孔径设计值在1.0mm

‑

2.0mm,部分软硬结合板、多层板接地孔孔径设计值最小可达0.6mm

‑

0.8mm,随着未来软板线路设计的密集化以及覆铜板蚀刻技术的进步,软板信号传输线路越来越小,需求的接地孔开孔越来越小,否则接地孔开孔位置易出现铜线断裂的现象,造成软板损坏,这就要求电磁波屏蔽膜能够适应越来越小的接地孔(接地直径0.5mm,甚至0.2mm

‑

0.3mm),达到在极小接地孔条件下的导通作用。

4.现有的电磁波屏蔽膜主要有以下几种结构:

5.第一种结构如下:

6.申请号为200680016573.7的中国专利公开了屏蔽膜、屏蔽印刷电路板、屏蔽柔性印刷电路板、屏蔽膜制造方法及屏蔽印刷电路板制造方法,其公开了一种屏蔽膜结构,由耐磨硬层与柔韧的软层组成绝缘层,在其上形成金属层,然后在金属层上形成一层热固化的导电胶层。该屏蔽在较宽的频率范围内能实现50db的屏蔽效能。

7.第二种结构如下:

8.申请号为200680005088.x的中国专利公开了电磁波屏蔽性粘合薄膜、其制备方法以及被粘合物的电磁波屏蔽方法,其公开了一种屏蔽膜结构,由绝缘层与各向同性导电粘合剂层组成,该屏蔽膜在高频段只有40db的屏蔽效能。

9.第三种结构如下:

10.申请号为201220297494.0的中国专利公开了一种高屏蔽效能的极薄屏蔽膜,其由绝缘层、两种以上不同材料金属层、导电胶层组成,其利用两种以上不同材料的金属层的多次反射,达到了60db的高屏蔽效能。

11.第四种结构如下:

12.申请号为cn2015103978398的中国专利公开了一种压敏型电磁防护膜,其公开的技术方案:“在基材的表面依次设置离型层、阻隔绝缘层、至少一层金属层、压敏型导电胶

层、保护膜组成,该发明的发明点在于通过使用压敏型导电胶层,改变公知的高温高压加热层压的方式,使用指压方式贴合产品,具有操作简单,减少能耗,降低危险等有益效果,但指压的方式压力较小,不能使屏蔽膜产品有效的与接地孔连接,如果接地孔较大,接地电阻尚能满足行业要求(<2.0ω),但如果接地孔较小,则连接电阻会很大,甚至是断路,该发明产品仅适用于对接地电阻要求不高的柔性线路板。

13.在上述发明驳回对比文件cn200810220337中公开了一种可改变阻抗的极薄的屏蔽膜,采用网格状金属箔层结构,降低介电层厚度,实现阻抗控制。发明中对绝缘层、导电胶层等采取了不同预固化、完全固化工艺,但涂层使用的树脂不同,固化条件必不同,不能使用相同的条件对产品的固化程度进行笼统概述,否则绝缘层固化不充分,达不到涂层应有的强度、力学性能,满足不了产品对极小接地孔填充需求的嵌入性要求,另外该发明导电胶层使用的导电粒子与树脂的体积比为3%到30%,粒子填充量小,不能有效的实现电连接。

14.此外,本技术人公开的专利申请(申请号:cn2019103916192)公开一种电磁波屏蔽膜,包括基材、离型层、至少一层绝缘层、玻璃纤维层、导电胶层和保护膜,其中在基材的表面上设置离型层,在离型层表面上设置至少一层绝缘层,在绝缘层表面上设置玻璃纤维层,在玻璃纤维层表面上设置导电胶层,再覆合一层保护膜。该发明在绝缘层表面增加一层玻璃纤维层,发明点在于将低介电常数低损耗的玻璃纤维材料通过配方工艺优化,制备成涂层,从而降低制备的电磁波屏蔽膜产品的介电常数和介电损耗,使产品满足5g通讯要求,但该发明对绝缘层、玻璃纤维层、导电胶层的固化程度未做控制,绝缘层固化程度低,其嵌入性差,导电胶层固化程度低,其树脂易优先填孔,导致金属粉与接地孔不能有效连接,电阻增大,而导电胶层固化程度高,则树脂与金属粉不能整体流动,不能接地孔连接,电阻亦增大,因此上述专利制备的产品如果不经过有效的手段,不能控制产品满足极小接地孔接地要求。

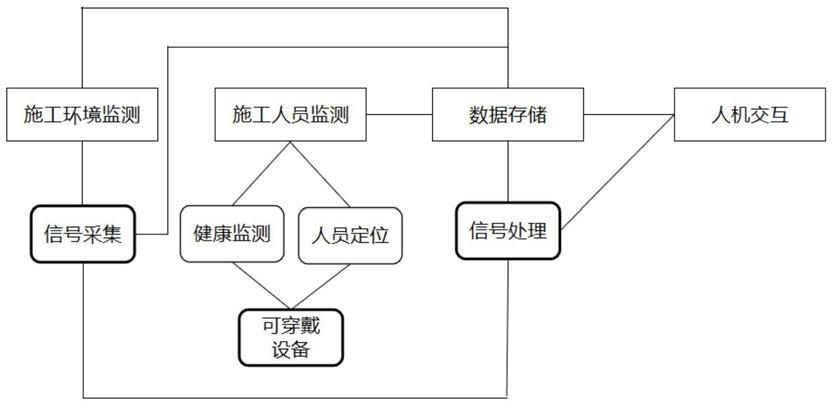

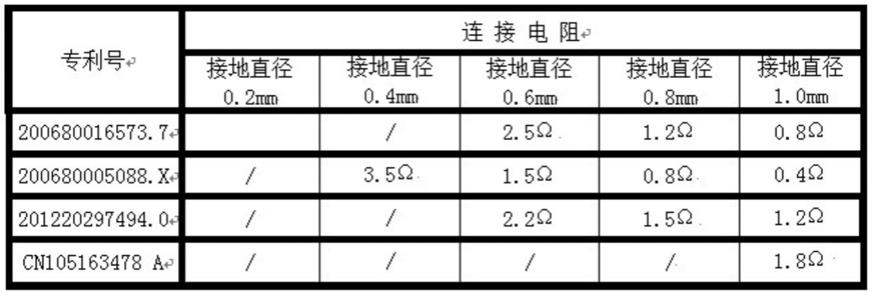

15.将上述第一至第四种专利结构的电磁波屏蔽膜加工应用到不同直径接地孔设计的柔性线路板上(见图1),前3种采用行业中公知的加热层压后固化工艺进行贴合组装,即180℃预固化30s,后在2mpa压力下,层压2min,后转移至160℃烘箱中固化30min,测试连接电阻,第四种使用指压的方式贴装在测试版上,具体数据如下(行业公知的接地电阻要求为在接地直径1.0mm(间距10mm)条件下,连接电阻为≤2.0ω)。

[0016][0017]

由上述测试结果可知,前4种专利技术方案制备的电磁波屏蔽膜能够适应≥0.6mm的接地孔径软板,但接地孔径更小的情况下,接地电阻很差,基本不导通。

技术实现要素:

[0018]

本发明要解决的技术问题是针对现有技术存在的上述不足之处,提供一种适用于极小接地孔接地的电磁波屏蔽膜及其制作方法。

[0019]

为解决上述技术问题,本发明采用如下技术方案:

[0020]

一种适用于极小接地孔接地的电磁波屏蔽膜,包括基材,其特征为:在所述基材的表面设置离型层,在离型层表面设置至少1层绝缘层,在绝缘层表面设置至少一层金属层,在金属层表面设置导电胶层,再覆合一层保护膜。

[0021]

另外一种适用于极小接地孔接地的电磁波屏蔽膜,包括基材,其特征为:在所述基材的表面设置离型层,在离型层表面设置至少1层绝缘层,在绝缘层表面设置导电胶层,再覆合一层保护膜。

[0022]

上述方案中,所述的绝缘层由树脂55%~90%;炭黑填料5%

‑

30%;固化剂4%

‑

10%;助剂1%

‑

10%等物质组成的涂布液涂覆干燥固化所得,绝缘层厚度优选3

‑

8μm。

[0023]

上述方案中,所述的绝缘层的固化程度要求达到80%

‑

100%。

[0024]

上述方案中,为满足极小接地孔接地要求,导电胶层熔融指数要求为0.1

‑

10g/10min(200℃)。

[0025]

上述方案中,所述导电胶层由含有下述重量百分比的物质组成的涂布液涂敷固化得到:导电金属粉末40~70%,粘合剂树脂23~57%,固化剂2%

‑

5%,其它助剂1%

‑

2%。

[0026]

上述方案中,所述的导电金属粉末为树枝状、棒状、链状、片状中的至少一种,优选树枝状金属粉末。

[0027]

上述方案中,所述的导电金属粉末粒径优选1

‑

10μm。

[0028]

本发明提供的适用于极小接地孔接地的电磁波屏蔽膜的制作方法如下:

[0029]

一种方案使用金属层的适用于极小接地孔接地的电磁波屏蔽膜的制作方法:

[0030]

在基材表面涂布离型层,所述的离型层在制备成成品后需满足在公知的层压工艺后,离型力在90

°

剥离测试时优选0.05n/cm

‑

0.30n/cm,当离型力大于0.30n/cm时,层压后不易剥离基材且剥离过程易出现断裂,当离型力小于0.05n/cm时,易出现层压后基材自动脱落,易造成软板被污染的现象;在离型层表面涂布绝缘层,通过热固化或者光固化等方法使绝缘层固化,使用dsc曲线控制绝缘层固化程度至80%

‑

100%,当固化程度<80%,则绝缘层交联密度较低,层压时嵌入性差,填充效果差,造成填孔性差;在绝缘层表面通过真空蒸镀、水镀、溅射、化学沉积等方法形成金属层,在金属层表面涂布导电胶层,经过一定的温度和压力复合保护膜,预固化,控制导电胶层熔融指数要求为0.1

‑

10g/10min(200℃),若熔融指数>10g/10min,则树脂流动性太大,则在后续层压过程中,树脂优先填入小孔中,而导电金属粉末未随树脂一起填入,导致金属粉末未与接地孔形成有效连接,形成“断路”,电阻偏大;若熔融指数<0.1g/10min,则导电胶层整体流动性太差,整体涂层不能有效填孔,造成断路,电阻偏大甚至无电阻,通过上述制作方法得到适用于极小接地孔接地的电磁波屏蔽膜。

[0031]

一种方案无金属层的适用于极小接地孔接地的电磁波屏蔽膜的制作方法:

[0032]

在基材表面涂布离型层,所述的离型层在制备成成品后需满足在公知的层压工艺后,离型力在90

°

剥离测试时优选0.05n/cm

‑

0.30n/cm,当离型力大于0.30n/cm时,层压后不易剥离基材且剥离过程易出现断裂,当离型力小于0.05n/cm时,易出现层压后基材自动脱

落,易造成软板被污染的现象;在离型层表面涂布绝缘层,通过热固化或者光固化等方法使绝缘层固化,使用dsc曲线控制绝缘层固化程度至80%

‑

100%,当固化程度<80%,则绝缘层交联密度较低,层压时嵌入性差,填充效果差,造成填孔性差;在绝缘层表面涂布导电胶层,经过一定的温度和压力复合保护膜,预固化,控制导电胶层熔融指数要求为0.1

‑

10g/10min(200℃),若熔融指数>10g/10min,则树脂流动性太大,则在后续层压过程中,树脂优先填入小孔中,而导电金属粉末未随树脂一起填入,导致金属粉末未与接地孔形成有效连接,形成“断路”,电阻偏大;若熔融指数<0.1g/10min,则导电胶层整体流动性太差,整体涂层不能有效填孔,造成断路,电阻偏大甚至无电阻,通过上述制作方法得到适用于极小接地孔接地的电磁波屏蔽膜。

[0033]

一种方案使用金属箔的适用于极小接地孔接地的电磁波屏蔽膜的制作方法:

[0034]

在金属箔的一侧涂布绝缘层,固化,使用dsc曲线控制绝缘层固化程度至80%

‑

100%,当固化程度<80%,则绝缘层交联密度较低,层压时嵌入性差,填充效果差,造成填孔性差;在金属箔另一侧涂布导电胶层,分别在绝缘层的另一面和导电胶层的表面通过一定的温度和压力复合涂有离型层的基材和保护膜,所述的离型层在制备成成品后需满足在公知的层压工艺后,离型力在90

°

剥离测试时优选0.05n/cm

‑

0.30n/cm,当离型力大于0.30n/cm时,层压后不易剥离基材且剥离过程易出现断裂,当离型力小于0.05n/cm时,易出现层压后基材自动脱落,易造成软板被污染的现象,预固化,控制导电胶层熔融指数要求为0.1

‑

10g/10min(200℃),若熔融指数>10g/10min,则树脂流动性太大,则在后续层压过程中,树脂优先填入小孔中,而导电金属粉末未随树脂一起填入,导致金属粉末未与接地孔形成有效连接,形成“断路”,电阻偏大;若熔融指数<0.1g/10min,则导电胶层整体流动性太差,整体涂层不能有效填孔,造成断路,电阻偏大甚至无电阻,通过上述制作方法得到适用于极小接地孔接地的电磁波屏蔽膜。

[0035]

有益效果

[0036]

通过控制绝缘层的固化程度,有效的控制绝缘层的嵌入性,保证产品的填充效果,通过控制导电胶层金属粉末粒子的大小、填充量、固化程度,使导电胶层熔融指数控制在0.1

‑

10g/10min(200℃),在测试连接电阻时,导电金属粉末能够随着导电胶流动有效填充到极小空隙中,使之与接地孔相连,形成通路,从而保证极小接地孔导通。

[0037]

采用本发明第一种方案,采用金属层结构,在较少金属粉含量的前提下,得到较高的屏蔽效能,使产品即满足了产品高屏蔽效能,又满足了产品极小接地孔接地使用要求,从而对需要进行电磁防护的部位起到抗干扰和保护作用。

[0038]

采用本发明第二种方案,采用无金属层结构,柔韧性佳,提高金属粉含量,使导电胶层达到各项同性,能够满足产品高屏蔽效能和产品极小接地孔接地使用要求。

[0039]

采用本发明第三种方案,采用金属箔结构,产品既优良的高屏蔽效能,又能满足极小接地孔接地使用要求。

[0040]

采用本发明产品,贴合到柔性线路板上,可以得到屏蔽柔性线路板。

附图说明

[0041]

图1为本发明实施例1的产品结构示意图;

[0042]

图2为本发明实施例2的产品结构示意图图;

[0043]

图3为本发明实施例3的产品结构示意图;

[0044]

图4是本发明实施例4的产品结构示意图;

[0045]

图5是本发明实施例5的产品结构示意图;

[0046]

图6是dsc测试固化程度示意图;

[0047]

图7是连接电阻测试模板设计图,其中线路间距为10mm。

[0048]

图中:1基材;2离型层,3

‑

1、3

‑

2绝缘层;4

‑

1、4

‑

2金属层;4

‑

3金属箔层;5导电胶层;6金属粉末;7保护膜。

具体实施方式

[0049]

本发明提供的一种适用于极小接地孔接地的电磁波屏蔽膜,可由两种方案设计制备,方案一:由基材、离型层、绝缘层、至少一层金属层、导电胶层组成,在基材的表面设置离型层,在离型层表面设置绝缘层,在绝缘层表面设置至少一层金属层,在金属层表面设置导电胶层;方案二:由基材、离型层、绝缘层、导电胶层组成,其中基材的表面设置离型层,在离型层表面设置绝缘层,在绝缘层表面设置导电胶层。

[0050]

本发明对基材无特殊的要求,它可以选择公知的工程塑料薄膜,例如:聚酯薄膜、聚酰亚胺薄膜、聚酰亚胺酰胺薄膜、聚苯硫醚薄膜、聚丙烯薄膜等,该产品公知的加工方式为快压层压工艺,从成本及耐热性能(180℃)考虑,优选聚酯薄膜,厚度优选30

‑

100μm,当基材厚度小于30μm时,基材挺度较小,不易从柔性线路板上剥离电磁波屏蔽膜,当基材厚度大于100μm时,成本较高。

[0051]

本发明对离型层的材料种类优选丙烯酸类、氟树脂类等,所述的离型层在制备成成品后需满足在公知的层压工艺后,离型力在90

°

剥离测试时优选0.05n/cm

‑

0.30n/cm,当离型力大于0.30n/cm时,层压后不易剥离基材且剥离过程易出现断裂,当离型力小于0.05n/cm时,易出现层压后基材自动脱落,易造成软板被污染的现象。

[0052]

本发明中绝缘层的作用主要是在电磁波屏蔽膜加工应用到线路板上时提供优良的耐磨、隔热、绝缘等功能,所述的绝缘层由树脂55%~90%;炭黑填料5%

‑

30%;固化剂4%

‑

10%;助剂1%

‑

10%等物质组成的涂布液涂覆干燥固化所得。本发明中的绝缘层不局限于单层结构,也可以是多层结构涂布层叠而成。

[0053]

所述绝缘层中的树脂为耐高温树脂,其耐高温树脂可以由环氧类树脂、聚酯树脂、聚氨酯树脂、聚酰胺树脂等热固性树脂的一种或者几种组成,或者丙烯酸类、甲基丙烯酸类、聚氨酯改性的丙烯酸类紫外固化树脂的一种或者几种组成,如市售环氧树脂e

‑

20等。

[0054]

本发明中绝缘层中的炭黑填料的作用是提供黑色的表观,产品层压在线路板上呈现黑色表观(行业公知要求的),并且添加炭黑可以降低涂层的绝缘电阻,起到防静电的作用。可以选择市售的各种炭黑填料,优选高色素炭黑填料,如德固赛高色素炭黑special black250等。炭黑填料添加量为5%

‑

30%,当<5%添加量时,涂层黑度较小,当>30%添加量时,炭黑填料不易分散均匀,易出现结块、沉降。

[0055]

本发明中绝缘层中固化剂可以选择为聚酰胺固化剂、咪唑固化剂、异氰酸根固化剂、酸酐固化剂中的一种或者几种配合使用,如运河材料科技公司销售的650net聚酰胺固化剂、巴斯夫basf hdi类固化剂hi

‑

190等,本发明中绝缘层中固化剂的选择和实际使用量与粘接性的树脂的种类、树脂总量、分子结构、活性基团含量、树脂相容性等因素相关。固化

剂的添加量<4%时,固化程度达不到80%

‑

100%,不能满足极小接地孔接地要求,固化剂的添加量>10%时,绝缘层固化速度太快,不能有效的控制绝缘层的固化程度。

[0056]

本发明绝缘层中助剂是分散剂、防沉剂、流平剂、增粘剂、增稠剂等中的至少一种,如德国毕克化学生产的分散剂byk

‑

163。本发明中绝缘层中助剂的选择和实际使用量与炭黑的种类、炭黑的总量、树脂的种类、树脂的相容性等因素相关。

[0057]

本发明中绝缘层的固化程度要求达到80%

‑

100%,可以用dsc(差失扫描量热仪)曲线进行表征。如绝缘层固化测试示意图见图6,具体测试方法如下:绝缘层涂布生产后半成品,使用dcs测试其单位重量放热曲线,求得曲线面积为

△

h1,表征未固化半成品发生反应后放出的热量焓值,该半成品经过一定的固化后,测试其单位重量dsc放热曲线,作图,得曲线面积

△

h2,表征固化后的半成品发生反应后放出的热量焓值,则绝缘层的固化程度=(1

‑△

h2/

△

h1)*100%。当固化程度<80%,则绝缘层交联密度较低,层压时嵌入性差,填充效果差,造成填孔性差。

[0058]

绝缘层厚度为3

‑

8μm,如果绝缘层厚度小于3μm,则耐磨、隔热、绝缘等性能差,如果绝缘层厚度大于8μm,则其柔韧性下降,挠曲性不佳。

[0059]

本发明中使用金属层的技术方案中,金属层作用是反射电磁波信号,从而得到优良的屏蔽效能,作为形成金属层的金属材料可以是铝、镍、铜、银、金、铬中的一种或者是上述两种或者数种材料形成的金属合金层,从价格考虑,优选银层或者铜层,也可以根据所要求的屏蔽特性选择金属材料。金属层在绝缘层表面通过真空蒸镀、水镀、溅射、化学沉积等方法形成。

[0060]

金属层的厚度优选0.1μm

‑

0.5μm,当金属层厚度小于0.1μm时,屏蔽效能差,当金属层厚度大于0.5μm时,金属层应力较大,滑动挠曲测试时易断裂。

[0061]

本发明中的金属层不仅限于金属镀层,也可以是金属箔,如果使用金属箔材料,从成本和材料的柔韧延展性考虑,优选铜箔。金属箔的厚度优选1μm

‑

5μm,当金属箔的厚度小于1μm时,屏蔽效能差且越薄的金属箔加工技术要求越高,不易稳定的获取,成本高,当金属箔的厚度大于5μm时,整体材料的柔韧性下降,滑动挠曲测试时易断裂。

[0062]

本发明中的导电胶层主要作用是受热受压时变软填充到小孔中,起到与金属层的电连接。它是由含有下述重量百分比的物质组成的涂布液涂敷固化得到:导电金属粉末40%~70%,粘合剂树脂23%~57%,固化剂2%

‑

5%,其它助剂1%

‑

2%。涂布液可以将上述物质混合后通过公知的高速搅拌、球磨、快手、研磨等工艺分散而成。其厚度控制在5~10μm。厚度小于5μm,则附着牢度差,连接小孔位置长期使用过程中易出现脱落分离;如果厚度大于10μm,则金属粉末之间的连接易出现“断点”,不能与接地孔形成有效连接,电阻偏大,不能满足极小接地孔的需求。

[0063]

导电金属粉末填充量为40%

‑

70%,填充量<40%,金属粉粒子不易连接,“电连接”失效,金属粉粒子>70%,导电胶层不易流动,与接地孔接触不良,接地电阻增大甚至断路

[0064]

本发明中的导电金属粉末可以选自市售的银粉、铜粉、镍粉、银包铜粉、银包镍粉的一种或者几种,为达到优良的小孔接地效果,优选银粉或者银包铜粉。

[0065]

本发明中的导电金属粉末为树枝状、棒状、链状、片状中的至少一种,为达到优良的小孔接地效果,优选树枝状金属粉末,树枝状金属粉末接触点多,易形成有效的电连接,

从而满足小孔接地效果,如市售的深圳市南祥导电材料科技有限公司生产的nx系列树枝状银铜导电粉等。适用于本发明的导电金属粉末粒径优选1μm

‑

10μm,可以是单独1种粒径的金属粉末,优选2种或多种不同粒径的金属粉末混合制备,不同粒径的金属粉末搭配制备可以使树枝间的接触点连接增多,易于形成有效的电连接。

[0066]

适于本发明的导电胶层的粘合剂树脂可以选自聚酯类、聚乙烯类、聚苯乙烯类、乙酸乙酯类、聚丙烯酸或聚甲基丙烯酸类、聚酰胺类、橡胶类等热塑性树脂的一种或者几种,或者使用环氧类、氨基甲酸酯类、醇酸类、三聚氰胺类、酚醛类热固性树脂的一种或者几种,包括但不限于下述公知的物质:环氧树脂e

‑

20、800号聚酯树脂等。

[0067]

适用于本发明导电胶层的固化剂可以选择为聚酰胺固化剂、咪唑固化剂、异氰酸根固化剂、酸酐固化剂中的一种或者几种配合使用,如运河材料科技公司销售的650net聚酰胺固化剂、巴斯夫basf hdi类固化剂hi

‑

190等,本发明中导电胶层中固化剂的选择和实际使用量与粘接性的树脂的种类、树脂总量、分子结构、活性基团含量、树脂相容性等因素相关。

[0068]

适用于本发明的其他助剂是分散剂、催化剂、防沉剂、流平剂等中的至少一种,包括但不限于下述公知物质:分散剂byk

‑

163、催化剂kat 24等。

[0069]

为满足极小接地孔接地要求,本发明制备的导电胶层熔融指数要求为0.1

‑

10g/10min(200℃)。若熔融指数>10g/10min,则树脂流动性太大,则在后续层压过程中,树脂优先填入小孔中,而导电金属粉末未随树脂一起填入,导致金属粉末未与接地孔形成有效连接,形成“断路”,电阻偏大;若熔融指数<0.1g/10min,则导电胶层整体流动性太差,整体涂层不能有效填孔,造成断路,电阻偏大甚至无电阻。

[0070]

本发明中绝缘层、导电胶层的固化条件与所选用的树脂、固化剂等材料相关,如选用环氧树脂与聚酰胺固化剂,固化条件可以是40℃

‑

60℃固化15分钟

‑

2小时,如选用聚酯树脂与异氰酸根固化剂,固化条件可以为40℃

‑

60℃固化2

‑

7天,因材料选择的不同、固化剂选择的不同,固化条件而不同,本发明不仅限制上述固化条件。

[0071]

本发明的熔融指数测试方法:在涂布电磁波屏蔽膜导电胶层时,相同干燥固化条件下,在50μm聚酯薄膜上涂布相同厚度的导电胶层,然后与制备的电磁波屏蔽膜放置在相同的固化条件下固化,然后使用熔融指数测试仪测试聚酯薄膜上的导电胶层的熔融指数,以此来表征电磁波屏蔽膜上的导电胶层的熔融指数。

[0072]

本发明中的保护膜材质无特殊要求,它可以选择公知的工程塑料薄膜,例如:聚酯薄膜、聚酰亚胺薄膜、聚酰亚胺酰胺薄膜、聚苯硫醚薄膜、聚丙烯薄膜等。优选价格便宜的聚酯薄膜。保护膜的厚度优选40μm

‑

100μm,当保护膜厚度小于40μm时,易被后续公知的冲切工艺完全冲切断裂,当保护膜厚度大于100μm时,成本较高。本发明中的保护膜需经过公知的温度和压力复合在导电胶层的表面。

[0073]

一种适用于极小接地孔接地的电磁波屏蔽膜的制作方法如下:

[0074]

在基材表面涂布离型层;在离型层表面涂布绝缘层,通过热固化或者光固化等方法使绝缘层固化,使用dsc曲线控制绝缘层固化程度至80%

‑

100%,在绝缘层表面通过真空蒸镀、水镀、溅射、化学沉积等方法形成金属层,在金属层表面涂布导电胶层,经过一定的温度和压力复合保护膜,预固化,控制导电胶层熔融指数要求为0.1

‑

10g/10min(200℃),得到适用于极小接地孔接地的电磁波屏蔽膜。

[0075]

另一种适用于极小接地孔接地的电磁波屏蔽膜的制作方法如下:

[0076]

在基材表面涂布离型层;在离型层表面涂布绝缘层,通过热固化或者光固化等方法使绝缘层固化,使用dsc曲线控制绝缘层固化程度至80%

‑

100%,在绝缘层表面涂布导电胶层,经过一定的温度和压力复合保护膜,预固化,控制导电胶层熔融指数要求为0.1

‑

10g/10min(200℃),得到适用于极小接地孔接地的电磁波屏蔽膜。

[0077]

另一种适用于极小接地孔接地的电磁波屏蔽膜的制作方法如下:

[0078]

在基材表面涂布离型层;在金属箔的一侧涂布绝缘层,固化,使用dsc曲线控制绝缘层固化程度至80%

‑

100%,在金属箔另一侧涂布导电胶层,预固化,控制导电胶层熔融指数要求为0.1

‑

10g/10min(200℃),分别在绝缘层的另一面和导电胶层的表面通过一定的温度和压力复合涂有离型层的基材和保护膜,得到具有适用于极小接地孔接地的电磁波屏蔽膜。

[0079]

涂布方式采用公知的涂布方法,如挤出涂布、喷嘴涂布、三辊涂布、网纹辊涂布、印刷涂布等。

[0080]

本发明通过控制绝缘层的固化程度、导电胶层的熔融指数等性能,制备的电磁波屏蔽膜适用于极小接地孔接地。

[0081]

下面结合实施例和比较例对本发明进一步说明。

[0082]

实施例1

[0083]

1.绝缘层3

‑

1涂布液的制备

[0084][0085]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0086]

2.导电胶层5涂布液的制备

[0087][0088]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0089]

3.适用于极小接地孔接地的电磁波屏蔽膜的制备

[0090]

在30μm的聚酰亚胺薄膜1表面涂布氟树脂离型层2,在离型层2表面涂布上述制备的绝缘层3

‑

1涂布液,形成厚度为3μm的绝缘层3

‑

1,dsc测试其单位重量放热焓值为40j/g,40℃固化15分钟,dsc测试其单位重量放热焓值为8j/g,固化程度计算为80%,在绝缘层表

面真空蒸镀0.1μm的镀银层4

‑

1,在镀银层表面涂布上述配置的导电胶层涂布液,干燥后形成厚度为5μm的导电胶层5,经过一定的温度和压力复合保护膜7,40℃固化2天,测试其熔融指数为10g/10min(200℃)。得到适用于极小接地孔接地的电磁波屏蔽膜。

[0091]

实施例2

[0092]

1.绝缘层3

‑

1涂布液的制备

[0093][0094]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0095]

2.导电胶层5涂布液的制备

[0096][0097]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0098]

3.适用于极小接地孔接地的电磁波屏蔽膜的制备

[0099]

在50μm的聚酰亚胺薄膜1表面涂布丙烯酸树脂离型层2,在离型层2表面涂布上述制备的绝缘层3

‑

1涂布液,形成厚度为8μm的绝缘层3

‑

1,dsc测试其单位重量放热焓值为30j/g,50℃固化1小时,dsc测试其单位重量放热焓值为3j/g,固化程度计算为90%,在绝缘层表面真空蒸镀0.1μm的镀银层4

‑

1,在镀银层表面化学沉积方法镀0.4μm的镀铜层4

‑

2,在镀铜层4

‑

2表面涂布上述配置的导电胶层涂布液,干燥后形成厚度为10μm的导电胶层5,经过一定的温度和压力复合保护膜7,60℃固化7天,测试其熔融指数为0.1g/10min(200℃)。得到适用于极小接地孔接地的电磁波屏蔽膜。

[0100]

实施例3

[0101]

1.绝缘层3

‑

1涂布液的制备

[0102]

[0103]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0104]

2.导电胶层5涂布液的制备

[0105][0106]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0107]

3.适用于极小接地孔接地的电磁波屏蔽膜的制备

[0108]

在市售的1μm铜箔4

‑

3一侧涂布上述配置的绝缘层3

‑

1涂布液,形成厚度为8μm的绝缘层3

‑

1,dsc测试其单位重量放热焓值为46j/g,60℃固化2小时,dsc测试其单位重量放热焓值为0j/g,固化程度计算为100%,,在铜箔另一层涂布上述配置的导电胶层涂布液,干燥后形成厚度为10μm的导电胶层5,分别在绝缘层的另一面和导电胶层的表面通过一定的温度和压力复合涂有氟树脂离型层2的40μm的聚苯硫醚薄膜1和保护膜7,50℃固化4天,测试导电胶层熔融指数为5g/10min(200℃),得到具适用于极小接地孔接地的电磁波屏蔽膜。

[0109]

实施例4

[0110]

1.绝缘层3

‑

2涂布液的制备

[0111][0112]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0113]

2.导电胶层5涂布液的制备

[0114][0115]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、

研磨等工艺分散制成涂布液,留待后续涂布。

[0116]

3.适用于极小接地孔接地的电磁波屏蔽膜的制备

[0117]

在市售的5μm铜箔4

‑

3一侧涂布上述配置的绝缘层3

‑

2涂布液,形成厚度为3μm的绝缘层3

‑

2,dsc测试其单位重量放热焓值为40j/g,40℃固化1小时,dsc测试其单位重量放热焓值为4j/g,固化程度计算为90%,在铜箔另一层涂布上述配置的导电胶层涂布液,干燥后形成厚度为5μm的导电胶层5,分别在绝缘层的另一面和导电胶层的表面通过一定的温度和压力复合涂有丙烯酸树脂离型层2的30μm的聚酯薄膜1和保护膜7,60℃固化4天,测试导电胶层熔融指数为2g/10min(200℃),得到具适用于极小接地孔接地的电磁波屏蔽膜。

[0118]

实施例5

[0119]

1.绝缘层3

‑

1涂布液的制备

[0120][0121]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0122]

2.绝缘层3

‑

2涂布液的制备

[0123][0124]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布

[0125]

3.导电胶层5涂布液的制备

[0126][0127]

将上述物质混合一定比例的甲苯丁酮等溶剂后通过公知的高速搅拌、球磨、快手、研磨等工艺分散制成涂布液,留待后续涂布。

[0128]

3.适用于极小接地孔接地的电磁波屏蔽膜的制备

[0129]

在50μm的聚酰亚胺薄膜1表面涂布丙烯酸树脂离型层2,在离型层2表面涂布上述

制备的绝缘层3

‑

1涂布液,形成厚度为4μm的绝缘层3

‑

1,dsc测试其单位重量放热焓值为40j/g,60℃固化2小时,dsc测试其单位重量放热焓值为0j/g,固化程度计算为100%,在绝缘层3

‑

1表面涂布上述制备的绝缘层3

‑

2涂布液,形成厚度为4μm的绝缘层3

‑

2,dsc测试其单位重量放热焓值为36j/g,60℃固化2小时,dsc测试其单位重量放热焓值为6j/g,固化程度计算为83.33%,在绝缘层3

‑

2表面涂布上述配置的导电胶层涂布液,干燥后形成厚度为5μm的导电胶层5,经过一定的温度和压力复合保护膜7,50℃固化5天,测试其熔融指数为4g/10min(200℃)。得到适用于极小接地孔接地的电磁波屏蔽膜。

[0130]

对比例1:

[0131]

在50微米聚酯薄膜上涂布由100重量份紫外固化多官能丙烯酸酯和50重量份的紫外固化双官能丙烯酸酯相互混合的涂布液,经紫外固化得到2μm硬层,在硬层表面涂布由改性环氧树脂制成的涂布液,得到厚度3μm的软层,在软层表面蒸镀0.15μm厚度的银层,在蒸镀银层表面涂布20μm的导电胶层,得到对比例1。

[0132]

对比例2:

[0133]

在333重量份聚氨酯聚脲树脂溶液中加入20份市售双酚a型环氧树脂,得到粘合剂组合物,在该粘合剂组合物中加入180重量份的片状银粉,搅拌混合,得到固化型导电性组合物。

[0134]

在125μm聚苯硫醚(pps)涂布耐热的改性环氧树脂涂布液,厚度2μm,在一定温度和压力条件下与9μm聚苯硫醚层合得到层合体,在该层合体基体表面使用逗号涂布机涂布上述固化型导电性组合物,干燥得到对比例2。

[0135]

对比例3:

[0136]

在50μm聚酯薄膜上涂布耐热的改性环氧树脂涂布液,得到3μm厚度绝缘膜层,在该绝缘膜层表面通过化学镀方法得到厚度0.1μm的第一实心屏蔽银层,在第一实心屏蔽层表面通过化学沉积的方法到厚度1μm的第二实心屏蔽铜层,在第二实心屏蔽铜层涂布由100重量份改性环氧树脂和100重量份导电粒子组合的混合液,得到15μm厚度的导电胶层,并进行预固化,得到对比例3。

[0137]

将上述三个对比例的电磁屏蔽膜与杜邦聚酰亚胺薄膜kapton 100h以公知的工艺进行加工,即180℃预固化30s,后在2mpa压力下,层压2min,后转移至160℃烘箱中固化30min。

[0138]

具体的性能测试见下表。

[0139][0140]

从上表可以看出,通过调整绝缘层的固化程度、导电胶层导电胶金属粉末的选择、导电胶层熔融指数的控制等参数,制备的电磁波屏蔽膜是可以适应接地直径为0.2mm

‑

0.4mm的接地孔,甚至部分实施例能够适应接地直径为0.1mm的极小接地孔,满足未来软板行业甚至pcb行业线路细小化、密集化的发展的需求。

[0141]

1.屏蔽效能测试方法:按照gb 30142

‑

2013《平面型电磁屏蔽材料屏蔽效能测量方法》测试。所得到的结果是30mhz

‑

3ghz频率范围内的平均屏蔽效能。

[0142]

2.粘牢度测试方法:3m600胶带粘连测试

[0143]

3.连接电阻测试方法:依据图7设计相应的fpc软板,将屏蔽膜产品贴附在相应开孔上,按照已知的条件层压固化,使用四线式毫欧表测试。

[0144]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。