1.本发明涉及环境工程技术领域,尤其涉及一种用于工业废水处理的可自清洗板式降膜蒸发系统。

背景技术:

2.蒸发器是利用物理方法,在不改变水的基本化学性质的过程中,对工业废水中呈悬浮状态的杂质从水中分离出来,目前在食品、制药、生物化工等领域都有广泛应用。其中降膜式蒸发器在真空减压状态下加热完成蒸发,可实现低温蒸发,蒸发速率快,料液在设备中停留时间较短,可连续进料、出料。另外其产生的二次蒸汽可作为加热热源,节能效果显著,相对于强制循环等其他类型的蒸发器,运行成本较低。国内一些降膜式蒸发器内部多为盘管或列管结构,使得蒸发器整体占地较大,且内部管束不易拆卸,若将内部管路换为由多个板片组成的板片束,可大大减小其占用空间,且板片束拆卸较为容易。

3.在实际工业应用中,蒸发器长期使用的过程中,特别是在设备间断工作使用时,蒸发器内部容易产生垢层而影响传热,很大程度上直接影响了蒸发器的生产能力。蒸发器壳程污垢清洗困难这一问题,成为提高蒸发器生产能力的热点问题。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术存在的缺陷,本发明提出了用于工业废水处理的可自清洗板式降膜蒸发系统,蒸发效率高、占用空间小,可用于工业废水处理的可自清洗。

5.为解决上述技术问题,本发明采用的技术方案是:一种用于工业废水处理的可自清洗板式降膜蒸发系统,其特征在于,包括原水槽以及蒸发塔,于所述原水槽和蒸发塔之间设置有喷淋管路,所述喷淋管路上设置有喷淋泵;

6.所述蒸发塔包括设置在支撑架上的壳体,于壳体内设置有板式换热器,所述喷淋管路深入蒸发塔内且于喷淋管路末端设置有喷淋头,所述喷淋头位于板式换热器上方;于所述蒸发塔顶部设置有出料口,所述出料口与蒸汽冷凝器连通。

7.进一步地,所述板式换热器包括多块超声波振板,所述超声波振板以振板定位块对称固定于壳体内壁上。

8.进一步地,于所述蒸发塔内额外设置有蒸汽入口管路以及蒸汽出口管路,所述蒸汽入口管路以及蒸汽出口管路分别位于板式换热器的上下两侧,用作加热热源为所述蒸发塔内料液的蒸发提供热量。

9.进一步地,于所述蒸发塔顶部设置有捕沫器,所述捕沫器位于出料口前。

10.进一步地,于所述蒸发塔底部设置有排渣口,用于除去于蒸发过程中沉降的滤渣。

11.进一步地,还包括回水泵,所述回水泵位于回水管路上,回水管路两端分别为蒸发塔和原水槽,用于将蒸发塔内多余料液打回原水槽中进行再次循环蒸发。

12.进一步地,于所述蒸汽冷凝器上连接有负压放水器,用于排出由蒸汽冷凝器冷凝

的凝结水。

13.进一步地,于所述蒸汽冷凝器上还依次连接有汽水分离器、缓冲罐以及真空泵,用于保持系统维持一定真空度。

14.进一步地,于所述蒸汽冷凝器内设置有夹层,所述夹层与冷却水槽连通,用于于夹层内循环冷却水以对由蒸发塔中排出的蒸汽进行冷凝。

15.与现有技术相比,本发明的有益效果包括:通过于真空减压下加热完成对料液的蒸发,同时采用对所述蒸发塔组件进行定期不停机清洗,以保证其有效蒸发时间,提高蒸发效率和经济效益。

附图说明

16.参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制。在附图中,相同的附图标记用于指代相同的部件。其中:

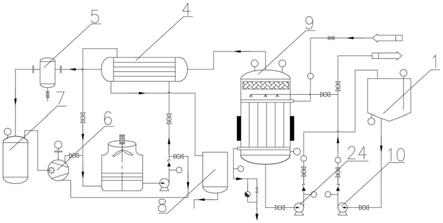

17.图1为本发明实施例的装置流程示意图;

18.图2为本发明实施例的结构组成示意图;

19.图3为本发明实施例的结构组成示意图俯视图;

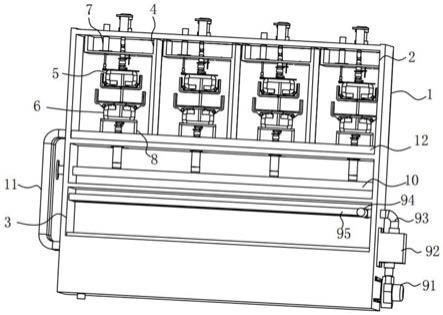

20.图4为本发明实施例中蒸发塔组件的结构组成示意图。

21.图中标号:1

‑

原水槽,2

‑

回水管路,3

‑

喷淋管路,4

‑

蒸汽冷凝器,5

‑

汽水分离器,6

‑

真空泵,7

‑

缓冲罐,8

‑

负压放水器,9

‑

蒸发塔,10

‑

喷淋泵,11

‑

支撑架,12

‑

超声波振板,13

‑

板式换热器,14

‑

喷淋头,15

‑

出料口,16

‑

蒸汽入口管路,17

‑

捕沫器,18

‑

振板定位块,19

‑

蒸汽出口管路,20

‑

壳体,21

‑

压力变送器,22

‑

回水泵。

具体实施方式

22.容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

23.根据本发明的一实施方式结合图1至图4示出。一种用于工业废水处理的可自清洗板式降膜蒸发系统,包括原水槽1以及蒸发塔9,于原水槽1上引出喷淋管路3至蒸发塔9内,于上述喷淋管路3上设置有喷淋泵10,上述喷淋管路3有蒸发塔9顶部深入蒸发塔9内且于喷淋管路3末端设置有喷淋头14,用于将位于原水槽1内的料液通过喷淋的形式转移至蒸发塔9内。

24.上述蒸发塔9包括支撑加以及设置在支撑架11上的蒸发塔9壳体20,于蒸发塔9内设置有板式换热器13,板式换热器13位于喷淋头14下方,调整板式换热器13和喷淋头14之间的距离,使得料液能够均匀喷射在板式换热器13的板片上。于蒸发塔9壳体20内壁上固定有振板定位块18,每块超声波振板12的支架卡入对应的振板定位块18的卡槽内,两块超声波振板12于蒸发塔9壳体20内侧对称布置。

25.于板式换热器13一侧上方位置设置有蒸汽入口管路16,于板式换热器13另一侧下方对称位置设置有蒸汽出口管路19,上述蒸汽入口管路16以及蒸汽出口管路19直接穿过蒸发塔9壳体20,可作为加热热源为蒸发塔9内料液提供热量,于其内的蒸汽参与热交换后可

直接通入大气中或重新循环至蒸汽入口管路16参与下一次热交换。

26.而于蒸发塔9内的料液经由上述过程啧会产生大量的二次蒸汽,这些二次蒸汽由位于蒸发塔9顶部与中间管路连通的出料口15进入蒸汽冷凝器4中,于蒸发塔9内还设置有捕沫器17,捕沫器17位于出料口15之前,故由出料口15进入蒸汽冷凝器4中的二次蒸汽会先经历捕沫器17除去二次蒸汽中夹带的泡沫,之后藉由蒸汽冷凝器4对进入的二次蒸汽进行冷凝,之后由负压放水器8将冷凝水排出。

27.还设置有回水管路2,回水管路2一端与位于蒸发塔9底部的回液口连通,另一端连入原水槽1内,于回水管路2上设置有回水泵22,用于抽出蒸发塔9内的多余料液。而为保证蒸发塔9内压力在许可范围内,故位于蒸发塔9内的料液应保持在一定的压面高度,故于回液口处设置有压力变送器21,当蒸发塔9内料液过多时,压力变送器21上的力学应变基体受力发生应力变化,电阻应变片也一起产生形变,使应变片的阻值发生改变,从而使加在电阻上的电压发生变化,依次启动回水泵22将蒸发塔9内多余的料液抽回原水槽1中,进行再次循环蒸发。

28.于蒸汽冷凝器4上还依次连接有汽水分离器5、缓冲罐7以及真空泵6,真空泵6由缓冲罐7和蒸汽冷凝器4对蒸发塔9进行抽真空,并保持整个系统维持一定的真空度。由于整个过程于真空减压环境下加热完成对料液的蒸发,系统真空度降低会直接破坏低温蒸发效果,影响蒸发器的蒸发效率;除了系统的泄露,所述蒸发塔9组件的结垢是导致蒸发系统真空度降低的又一大原因,同时又要保证蒸发器的密封性,因此采用对所述蒸发塔9组件进行定期不停机清洗,以保证其有效蒸发时间,提高蒸发效率和经济效益。故于本发明中所提出的一种用于工业废水处理的可自清洗板式降膜蒸发系统持续运行一段时间后,由于料液中可能含有一些难溶性杂质,容易在所述蒸发塔9壳体20底部产生部分滤渣沉降,为避免大量滤渣堆积影响料液的蒸发,可通过所述排渣口定期排污。

29.于蒸汽冷凝器4上和连接有循环管路,循环管路与冷却水槽连通,于循环管路上设置有循环泵,可于蒸汽冷凝器4中设置有夹层,位于冷却水槽中较低温度的冷却水可藉由蒸汽冷凝器4中的夹层使得冷凝器中的温度降低,便于由蒸发塔9中进入蒸汽冷凝器4中较高温度的二次蒸汽冷凝。冷却水槽还与真空泵连通,由冷却水槽内的冷却水输送至真空泵,可达成对真空泵降温的目的,完成热交换的冷却水重新输送至冷却水槽内,如此循环。

30.本发明采用超声波清洗技术对所述蒸发塔9组件进行定期清洗,系统喷淋蒸发一定时间后,关闭所述回水泵22,使所述蒸发塔9壳体20内的料液将所述超声波振板12浸没,启动所述超声波振板12对所述蒸发塔9壳体20内的组件进行清洗,继续通入一次蒸汽,此时所述板式换热器13对料液进行浸没式沸腾蒸发。

31.本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。