1.本发明涉及污水处理领域,具体的涉及一种气浮溶气罐清洗装置。

背景技术:

2.在污水处理工艺或单独除油成套装置之中,气浮装置是必不可少的设备。气浮处理法就是向废水中通人空气,并以微小气泡形式从水中析出成为载体,使废水中的乳化油、微小悬浮颗粒等污染物质粘附在气泡上,随气泡一起上浮到水面,形成泡沫一气、水、颗粒(油)三相混合体,通过收集泡沫或浮渣达到分离杂质、净化废水的目的。

3.而在气浮装置中,溶气罐的作用至关重要,它能决定溶气气浮装置处理污水效果的好坏,内部装有秋装镂空填料,是形成微小汽包的关键。而气浮装置经过长时间使用,填料篦子板、填料堵塞严重,很大程度上影响了气浮效果。并且现有气浮罐均为单封头设计,无卸料口,因此清理篦子板、填料必须将封头拆除,将填料卸出后清理,工作量较大,造成人力物力浪费。为此,我们提出一种气浮溶气罐清洗装置。

技术实现要素:

4.1.要解决的技术问题

5.本发明要解决的技术问题在于提供一种气浮溶气罐清洗装置,能有效溶气罐使用过程中,由于填料堵塞不易清理,而导致气浮效果不佳的问题。

6.2.技术方案

7.为解决上述问题,本发明采取如下技术方案:

8.一种气浮溶气罐清洗装置,包括溶气罐,其中,溶气罐内部设有填料,溶气罐下端部设有放空管,放空管的左右侧分别设有回流管和连接管,连接管的端部连通于气浮槽上,回流管上设有溶气泵,溶气泵进出水管线中间分别增加控制阀门,并在增加自控阀门前端增设连通管,并安装阀门控制,所述回流管上连通有储液罐,所述溶气罐内腔下端部设有导液套,所述导液套内腔设有耐油套,所述耐油套内部设有第一密封腔体和第二密封腔体,所述第一密封腔体和第二密封腔体内部分别活动连接有第一连接拉杆和第二连接拉杆,所述第一密封腔体和第二密封腔体内部通过连通腔管连接,所述连通腔管的外端部连通有球形气腔,所述球形气腔侧面设有第二活性炭网。

9.优选的,所述导液套上下端部分别设有上锥孔和下锥孔,所述上锥孔的体积大于下锥孔的体积。

10.优选的,所述耐油套上端呈环形均匀排列有第一活性炭网,带动第一活性炭网和第二活性炭网的端面呈夹角。

11.优选的,所述第一连接拉杆和第二连接拉杆均固定于耐油套上,且第一连接拉杆和第二连接拉杆分别对称设于第一密封腔体和第二密封腔体上。

12.优选的,所述第一活性炭网和第二活性炭网分别为球形气腔和耐油套的一部分。

13.优选的,所述球形气腔、第一密封腔体和第二密封腔体内外位置相对应,且球形气

腔、第一密封腔体和第二密封腔体均呈环形设于耐油套内部。

14.优选的,所述球形气腔为球体,且球形气腔设于耐油套的折角处。

15.优选的,所述回流管上端部从左至右分别连通有循环管和进液管,所述进液管和循环管上端部分别连通有溶气罐和储液罐。

16.优选的,所述导液套设于填料下方,且导液套与填料之间设有间距。

17.3.有益效果

18.(1)本发明通过安装有球形气腔、第一密封腔体、第二密封腔体、第一连接拉杆、第二连接拉杆、储液腔、连通腔管和耐油套结构,在对溶气罐内部的堵塞填料清理时,通过将储液罐内的用于油污清理的清油液体从溶气罐的下端部高压充入溶气罐内,清油液通过导液套的设计,从导液套的下锥孔向上锥孔喷发,由于液体的高压冲击作用,耐油套的的悬出端被迫向上翘起,通过第一连接拉杆和第二连接拉杆的连接作用,第一密封腔体上相邻的第一连接拉杆的间距增大,第二密封腔体上相邻的第二连接拉杆的间距增大,此时,第一密封腔体和第二密封腔体处于充气状态,在第一密封腔体和第二密封腔体充气的过程中,通过第一活性炭网和第二活性炭网对溶气罐内部产生吸力,从而将填料上的堵塞物吸出,且不会影响溶气罐的正常使用,节能环保的同时,也有效避免了人工拆除封头对填料堵塞物清理,所耗费的人力物力的情况发生,清理效率高。

19.(2)本发明通过反方向对填料堵塞物清理,一方面,能够有效将堵塞物与填料分离,减少堵塞的几率;另一方面,能够通过储液罐对清理后的清油液过滤处理后循环再利用,减少了资源的浪费。

20.(3)本发明通过设置具有上锥孔和下锥孔的导液套,在溶气罐的正常使用过程中,导液套的设计结构,能够在气液混合后,通过导液套在溶气罐内对气液混合液减压,使其进入气浮槽后的气浮效果更佳。

附图说明

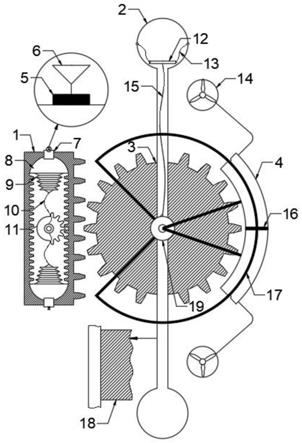

21.图1为本发明一种气浮溶气罐清洗装置的流程示意图;

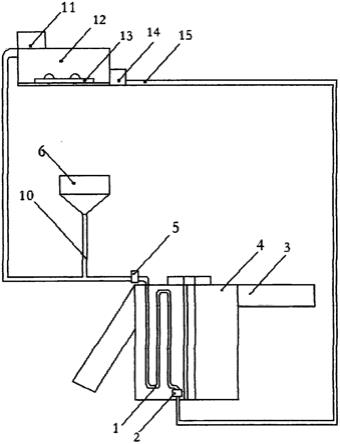

22.图2为本发明一种气浮溶气罐清洗装置的主剖示意图;

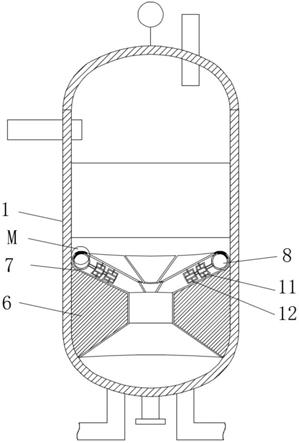

23.图3为本发明一种气浮溶气罐清洗装置球形气腔充气图;

24.图4为本发明一种气浮溶气罐清洗装置的m处放大示意图;

25.图5为本发明一种气浮溶气罐清洗装置的导液套剖视图。

26.附图标记:1、溶气罐;2、储液罐;3、气浮槽;4、循环管;5、连通管;6、导液套;61、上锥孔;62、下锥孔;7、耐油套;8、球形气腔;9、第一活性炭网;10、第二活性炭网;11、第一密封腔体;12、第二密封腔体;13、第一连接拉杆;14、第二连接拉杆;15、填料;16、放空管;17、进液管;18、回流管;19、连接管;20、连通腔管。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1

‑

5,本发明提供的一种实施例:一种气浮溶气罐清洗装置,包括溶气罐1,其中,溶气罐1内部设有填料15,填料15可以是瓷质拉西环、塑料淋水板、不锈钢圈、塑料阶梯环中的一种,根据需要选用,溶气罐1下端部设有放空管16,溶气罐1顶部有排气阀门,是用来把储存在顶部的为溶解的空气排放掉,这样可以减少灌容,另外多余的空气如不排出,由于游离气泡的搅动,会影响气浮池的气浮效果,罐底设放空阀,放空阀设于放空管16上,以清洗时放空溶气罐1,为了防止溶气罐1内短流,加大紊流程度,促进水气充分接触,加快气体扩散,放空管16的左右侧分别设有回流管18和连接管19,连接管19的端部连通于气浮槽3上,回流管18上设有溶气泵,溶气泵进出水管线中间分别增加控制阀门,并在增加自控阀门前端增设连通管5,并安装阀门控制,所述回流管18上连通有储液罐2,所述回流管18上端部从左至右分别连通有循环管4和进液管17,所述进液管17和循环管4上端部分别连通有溶气罐1和储液罐2。设立储液罐2,主要用于配制清油的溶液,在储液罐2的出口连接原溶气泵,与原气浮槽3并联使用。溶气泵进出水管线中间分别增加控制阀门,并在增加自控阀门前端增设连通管5,并安装阀门控制。在进水管线阀门后引出一条循环管4至储液罐2,形成内循环,从而达到清洗溶气罐1及填料的目的。所述溶气罐1内腔下端部设有导液套6,导液套6在安装时,取下溶气罐1上的封头,导液套6可以通过螺纹与溶气罐1连接,螺纹的设置长度可以为1/3的导液套6的长度,导液套6设于溶气罐1内部填料下方,所述导液套6上下端部分别设有上锥孔61和下锥孔62,所述上锥孔61和下锥孔62内部连通,上锥孔61和下锥孔62的设置,能够起到释放液体的压力作用,所述上锥孔61的体积大于下锥孔62的体积。所述导液套6内腔设有耐油套7,耐油套7的材质可以为丁腈橡胶,耐酸碱一般是氟橡胶,或者掺入聚四氟乙烯,具有耐油、防滑、耐酸碱防腐蚀等作用,在废水中的乳化油、微小悬浮颗粒等污染物质通过耐油套7时,不会残留于耐油套7上,所述耐油套7上端呈环形均匀排列有第一活性炭网9,带动第一活性炭网9和第二活性炭网10的端面呈夹角。所述第一活性炭网9和第二活性炭网10的网孔径在1.5mm左右,在球形气腔8吸气的过程中,会在溶气罐1内部产生从下至上的吸引力,能够将填料15上堵塞物吸出,且在储液罐2内部的清油液体从溶气罐1内部向上冲压的过程中,吸附与填料15上的堵塞物会反方向喷出,能够有效避免堵塞物在填料15上的残留,且通过反方向对填料堵塞物清理,即能够有效将堵塞物与填料分离,减少堵塞的几率,又能够通过储液罐对清理后的清油液过滤处理后循环再利用,减少了资源的浪费,所述耐油套7内部设有第一密封腔体11和第二密封腔体12,所述第一密封腔体11的体积小于第二密封腔体12的体积,其中,第一密封腔体11和第一连接拉杆13的连接处采用密封结构处理,第二密封腔体12和第二连接拉杆14的连接处也采用密封结构处理,所述第一密封腔体11和第二密封腔体12内部分别活动连接有第一连接拉杆13和第二连接拉杆14,其中,第一连接拉杆13和第二连接拉杆14均为“t”字形,且第一连接拉杆13和第二连接拉杆14均通过热熔的方式与耐油套7连接,当相邻的第一连接拉杆13或者相邻的第二连接拉杆14的间距增大时,此时,第一密封腔体11或者第二密封腔体12内部处于充气状态,相反,当相邻的第一连接拉杆13或者相邻的第二连接拉杆14的间距缩小,此时,第一密封腔体11或者第二密封腔体12内部处于排气状态,所述第一连接拉杆13和第二连接拉杆14均固定于耐油套7上,且第一连接拉杆13和第二连接拉杆14分别对称设于第一密封腔体11和第二密封腔体12上。所述第一密封腔体11和第二密封腔体12内部通过连通腔管20连接,所述连通腔管20的外端部连通有球形气腔8,球形气腔8与耐油套7不连接,而设置于球形气腔8上的第二

活性炭网10的朝向向上,初始状态下,通过第一活性炭网9和第二活性炭网10的部分折叠,能够减少杂质进入,且活性炭网能够隔绝杂质,所述球形气腔8、第一密封腔体11和第二密封腔体12内外位置相对应,且球形气腔8、第一密封腔体11和第二密封腔体12均呈环形设于耐油套7内部。其中,球形气腔8、第一密封腔体11和第二密封腔体12均采用弹性材料制成,连通腔管20则用于连通球形气腔8、第一密封腔体11和第二密封腔体12,第一密封腔体11设于第二密封腔体12和球形气腔8之间,所述球形气腔8为球体,且球形气腔8设于耐油套7的折角处。耐油套7将球形气腔8包裹于内侧,并向内翻,球形气腔8的设置数量与第一密封腔体11和第二密封腔体12的设置数量相等,所述球形气腔8侧面设有第二活性炭网10。其中,第一活性炭网9和第二活性炭网10可以通过对耐油套7和球形气腔8的切割填充,且第一活性炭网9和第二活性炭网10在初始状态下,第一活性炭网9和第二活性炭网10的端面呈夹角,所述第一活性炭网9和第二活性炭网10分别为球形气腔8和耐油套7的一部分。所述导液套6设于填料15下方,且导液套6与填料15之间设有间距。

29.工作原理:该种气浮溶气罐清洗装置,初始状态下,第一密封腔体11上相邻第一连接拉杆13的间距处于最小,第二密封腔体12上相邻第二连接拉杆14的间距处于最小,耐油套7的上端部包裹球形气腔8向内侧折叠,此时,耐油套7的上端部组成的圆的内径最小,耐油套7上的第一活性炭网9和球形气腔8上的第二活性炭网10相错,第一活性炭网9和第二活性炭网10的起始端面成夹角,在对溶气罐内部填料清理时,通过设立储液罐2,在储液罐2内部配制清油的溶液,在储液罐2的出口连接原溶气泵,通过溶气泵将储液罐2内的清油溶液从储液罐2吸入溶气罐1内部,进入溶气罐1内部的清油溶液,从导液套6的下锥孔62向上锥孔61喷发,由于液体的高压冲击作用,耐油套7的悬出端被迫向上运动,发生翘起,耐油套7的折边夹角增大,通过第一连接拉杆13和第二连接拉杆14的连接作用,第一密封腔体11上相邻的第一连接拉杆13的间距增大,第二密封腔体12上相邻的第二连接拉杆14的间距增大,此时,第一密封腔体11和第二密封腔体12处于充气状态,在第一密封腔体11和第二密封腔体12充气的过程中,通过第一活性炭网9和第二活性炭网10对溶气罐1内部产生由下至上的吸力,从而将填料上的堵塞物吸出,重复控制溶气泵气体,以此来达到对溶气罐1内的填料高压清理的效果。

30.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。