1.本发明涉及一种套管领域,尤其涉及一种高压套管芯子的阶梯式卷制设备。

背景技术:

2.输变电行业所用套管有油浸式和干式两种结构,干式套管结构的绝缘层主要油浸胶纹纸型、胶浸玻璃丝纤维缠绕型和胶浸合成纤维布等方式,这些产品的芯子采用的电容电极均为铝箔,在芯子卷制时,需要将纤维布缠绕贴合在导电杆上,然后再将导电布缠绕贴合在纤维布上,但是在卷制时,纤维布和导电布容易被损害,并且由于纤维布和导电布均没有经过去皱处理,卷制难度大大增加,需要耗费较长生产周期,生产大大效率降低,如果需要一边卷制一边去皱,也使得工人的工作难度增大,并且如果卷制完成后,纤维布和导电布如果发升起皱,即卷制完成后贴合不紧密,使得芯子的绝缘层和电容电极层效果不达标,如果该高压套管应用于各种高压电力设备,容易使得该设备发生漏电起火等问题,对人民的生民和财产安全造成极大威胁。

3.因此,现有技术提出一种高压套管芯子的卷制设备,在有效对导电杆表面进行交替卷制纤维布和导电布的同时,能够对未经过去皱的纤维布和导电布进行去皱,并且整个过程均通过导电杆自身的重力对其进行卷制,无需外力,从而不会对纤维布和导电造成损害。

技术实现要素:

4.为了克服在卷制时,纤维布和导电布容易被损害,并且由于纤维布和导电布均没有经过去皱处理,卷制难度大大增加,需要耗费较长生产周期,如果需要一边卷制一边去皱,也使得工人的工作难度增大,生产大大效率降低,并且如果卷制完成后,纤维布和导电布如果发升起皱,即卷制完成后贴合不紧密,使得芯子的绝缘层和电容电极层效果不达标,如果该高压套管应用于各种高压电力设备,容易使得该设备发生漏电起火等问题,对人民的生民和财产安全造成极大威胁的缺点,本发明要解决的技术问题为:提供一种高压套管芯子的阶梯式卷制设备。

5.本发明的技术方案为:一种高压套管芯子的阶梯式卷制设备,包括有贴合单元、去皱单元、阶梯型固定板、竖板、第一l形固定板、第二l形固定板、电动传送带、龙门架、固定架和控制器;固定架上方与龙门架进行固接;固定架下方与阶梯型固定板进行固接;固定架上方一侧同时与第一l形固定板和第二l形固定板进行固接;固定架上方另一侧与竖板进行固接;龙门架与控制器进行固接;固定架与龙门架之间设置有可将纤维布和导电布紧密贴合到导电杆表面的贴合单元;贴合单元侧面设置有可对纤维布和导电布进行去皱的去皱单元;贴合单元与阶梯型固定板进行固接;贴合单元与竖板进行固接;贴合单元与竖板进行固接;去皱单元与龙门架进行滑动连接。

6.在其中一个实施例中,贴合单元包括有电机、第一传动轴、第一滑套、第一平齿轮、第一连接板、第一电动推杆、第一传动轮、第二传动轮、第三传动轮、第二传动轴、第四传动

轮、第五传动轮、第三传动轴、第二滑套、第一锥齿轮、第二连接板、第二电动推杆、第六传动轮、第二锥齿轮、第四传动轴、连接块、第一翻贴板、第二翻贴板、限位板、第一放置板、第五传动轴、第三锥齿轮、第七传动轮、第六传动轴、第三滑套、第四锥齿轮、第三连接板、第三电动推杆、第八传动轮、第四滑套、第五锥齿轮、第四连接板、第四电动推杆、第五滑套、第六锥齿轮、第五连接板、第五电动推杆、第七传动轴、第二放置板、第七锥齿轮和第八传动轴;电机与阶梯型固定板进行固接;电机通过输出轴与第一传动轴进行固接;第一传动轴与固定架进行转动连接;第一传动轴与第一滑套进行转动连接;第一传动轴与第一滑套进行滑动连接;第一传动轴与第一传动轮进行固接;第一传动轴与第二传动轮进行固接;第一滑套与第一平齿轮进行固接;第一滑套与第一连接板进行转动连接;第一连接板与第一电动推杆进行固接;第一电动推杆与固定架进行固接;第一传动轮外环面通过皮带与第三传动轮进行传动连接;第二传动轮外环面通过皮带与第八传动轮进行传动连接;第三传动轮与第二传动轴进行固接;第二传动轴与固定架进行转动连接;第二传动轴与第四传动轮进行固接;第二传动轴与第五滑套进行滑动连接;第二传动轴与第五滑套进行转动连接;第四传动轮外环面通过皮带与第五传动轮进行传动连接;第五传动轮与第三传动轴进行固接;第三传动轴与固定架进行转动连接;第三传动轴与第六传动轮进行固接;第三传动轴与第二滑套进行滑动连接;第三传动轴与第二滑套进行转动连接;第二滑套与第一锥齿轮进行固接;第二滑套与第二连接板进行转动连接;第二连接板与第二电动推杆进行固接;第二电动推杆与固定架进行固接;第六传动轮外环面通过皮带与第七传动轮进行传动连接;第一锥齿轮侧面设置有第二锥齿轮;第二锥齿轮与第四传动轴进行固接;第四传动轴与固定架进行转动连接;第四传动轴同时与五组连接块进行固接;位于两侧的两组连接块均与一组第一翻贴板进行固接;中间三组连接块均与第二翻贴板进行固接;在两组第一翻贴板一侧均设置有一组限位板;两组限位板均与竖板进行固接;第二翻贴板侧面设置有第一放置板;第一放置板与第五传动轴进行固接;第五传动轴与固定架进行转动连接;第五传动轴与第三锥齿轮进行固接;第七传动轮与第六传动轴进行固接;第六传动轴与固定架进行转动连接;第六传动轴与第三滑套进行滑动连接;第六传动轴与第三滑套进行转动连接;第三滑套与第四锥齿轮进行固接;第三滑套与第三连接板进行转动连接;第三连接板与第三电动推杆进行固接;第三电动推杆与固定架进行固接;第八传动轮与第七传动轴进行固接;第七传动轴与固定架进行转动连接;第七传动轴与第四滑套进行转动连接;第七传动轴与第四滑套进行滑动连接;第四滑套与第五锥齿轮进行固接;第四滑套与第四连接板进行转动连接;第四连接板与第四电动推杆进行固接;第四电动推杆与固定架进行固接;第五滑套与第六锥齿轮进行固接;第五滑套与第五连接板进行转动连接;第五连接板与第五电动推杆进行固接;第五电动推杆与固定架进行固接;第一放置板下方设置有第二放置板;第二放置板与第八传动轴进行固接;第八传动轴与升降单元进行转动连接;第八传动轴与固定架进行转动连接;第八传动轴与第七锥齿轮进行转动连接;第二锥齿轮、第四传动轴和第二翻贴板在第二放置板一侧也设置有一组;该组第四传动轴与升降单元进行转动连接;该组第二翻贴板两侧也均设置有一组第一翻贴板和限位板;两组第一翻贴板下方均设置有一组连接块;该组第二翻贴板下方也设置有三组连接块;这两组限位板均与升降单元进行固接。

7.在其中一个实施例中,去皱单元包括有第一电动滑块、第六电动推杆、第六连接板、第一弹簧、连接架、伸缩板、第一限位块、第二限位块、第七连接板、第八连接板、第二弹

簧、第一连接杆、第一去皱辊、第一平角块、压角柱、伸缩杆、l形连接板、第二电动滑块、第二连接杆、第二去皱辊和第二平角块;第一电动滑块与龙门架进行滑动连接;第一电动滑块与第六电动推杆进行固接;第六电动推杆与第六连接板进行固接;第六连接板上方两侧均设置有一组第一电动滑块和第六电动推杆;第六连接板下方一共设置有五组第一弹簧;五组第一弹簧下方均与连接架进行固接;连接架与伸缩板进行固接;连接架与第七连接板进行固接;伸缩板同时与第一限位块和第二限位块进行固接;伸缩板下端与压角柱进行固接;第一限位块与第二限位块相接触;第七连接板与第八连接板之间一共设置有三组第二弹簧;第八连接板下端与第一连接杆进行固接;伸缩板、第一限位块、第二限位块、第七连接板、第八连接板和压角柱在第一连接杆两端均设置有一组;两组第七连接板和第八连接板之间均设置有三组第二弹簧;第一连接杆与第一去皱辊进行转动连接;第一连接杆两端均与一组第一平角块进行转动连接;第一电动滑块侧面设置有伸缩杆;伸缩杆下端与l形连接板进行固接;l形连接板与龙门架进行固接;与l形连接板与第二电动滑块进行滑动连接;第二电动滑块与第二连接杆进行固接;第二连接杆两端均与一组第二平角块进行转动连接;第二连接杆同时与多组第二去皱辊进行转动连接;伸缩杆、l形连接板和第二电动滑块在第二连接杆两端均设置有一组。

8.在其中一个实施例中,升降单元包括有支撑架、丝杆、光杆和第二平齿轮;支撑架与第四传动轴进行转动连接;支撑架同时与两组限位板进行固接;支撑架与第八传动轴进行转动连接;支撑架与一侧与丝杆进行旋接;支撑架与另一侧与丝杆进行滑动连接;丝杆与第二l形固定板进行转动连接;丝杆与固定架进行转动连接;丝杆与第二平齿轮进行固接;光杆与第一l形固定板进行固接;光杆与固定架进行固接。

9.在其中一个实施例中,四组第一翻贴板和两组第二翻贴板均设置为v形。

10.在其中一个实施例中,第一放置板一端设置有略微向上倾斜的突出板。

11.在其中一个实施例中,第一放置板和第二放置板均设置为倾斜状。

12.在其中一个实施例中,第一限位块和第二限位块设置为v形。

13.在其中一个实施例中,两组第一平角块和第二平角块均设置为倾斜状。

14.与现有技术相比,本发明具的优点为:1、为了克服在卷制时,纤维布和导电布容易被损害,并且由于纤维布和导电布均没有经过去皱处理,卷制难度大大增加,需要耗费较长生产周期,如果需要一边卷制一边去皱,也使得工人的工作难度增大,生产大大效率降低,并且如果卷制完成后,纤维布和导电布如果发升起皱,即卷制完成后贴合不紧密,使得芯子的绝缘层和电容电极层效果不达标,如果该高压套管应用于各种高压电力设备,容易使得该设备发生漏电起火等问题,对人民的生民和财产安全造成极大威胁的缺点;2、本发明由于设计了贴合单元和去皱单元、升降单元:开始工作前,通过固定架先将装置固定平稳,然后外接电源,通过控制器启动设备,然后通过人工分别将纤维布和导电布放置在贴合单元上,再将导电杆放置在贴合单元上,然后去皱单元也开始工作,去皱单元先将纤维布的两个角压住,贴合单元也开始工作,贴合单元先将去皱单元压住纤维布的一侧贴合到导电杆上,然后贴合单元使得导电杆自动在纤维布上滚动,滚动的同时,使得纤维布自动贴合到导电杆上,与此同时,去皱单元也对纤维布进行去皱,即对其表面去皱,并且将纤维布另外两个角进行翻起和去皱,当纤维布完全缠绕在导电杆上后,贴合单元使得导电杆缓缓掉落到贴合单元导电布上,然后升降单元开始工作,升降单元协助贴合单元工作,

使得贴合单元将导电布的一端先贴合在导电杆外表面的纤维布上,然后贴合单元使得导电杆重复上述运动,即使得导电布自动贴合到导电杆外表面的纤维布上,与此同时,去皱单元也对导电布表面进行去皱,并且将导电布另外两个角进行翻起和去皱,当导电杆上贴合好纤维布,纤维布上贴合好导电布后,贴合单元将其输送到电动传送带上,并且通过电动传送带传送到下一工序,整个运作过程中,通过阶梯型固定板、竖板、第一l形固定板、第二l形固定板和龙门架确保设备运行稳定;3、本发明实现了在有效对导电杆表面进行交替卷制纤维布和导电布的同时,能够对未经过去皱的纤维布和导电布进行去皱,并且整个过程均通过导电杆自身的重力对其进行卷制,无需外力,从而不会对纤维布和导电造成损害,而且采用阶梯式卷制方法,有效加快生产效率,提高生产效益的效果。

附图说明

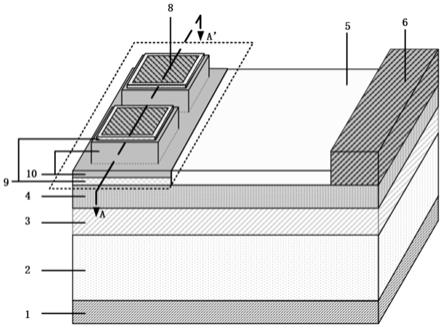

15.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的正视图立体结构示意图;图4为本发明的贴合单元立体结构示意图;图5为本发明的贴合单元侧视图立体结构示意图;图6为本发明的贴合单元第一种部分立体结构示意图;图7为本发明的贴合单元第二种部分立体结构示意图;图8为本发明的贴合单元第三种部分立体结构示意图;图9为本发明的贴合单元第四种部分立体结构示意图;图10为本发明的去皱单元立体结构示意图;图11为本发明的去皱单元正视图立体结构示意图;图12为本发明的去皱单元第一种部分立体结构示意图;图13为本发明的去皱单元第二种部分立体结构示意图;图14为本发明的升降单元立体结构示意图。

16.在图中:4、阶梯型固定板,5、竖板,6、第一l形固定板,7、第二l形固定板,8、电动传送带,9、龙门架,10、固定架,11、控制器,101、电机,102、第一传动轴,103、第一滑套,104、第一平齿轮,105、第一连接板,106、第一电动推杆,107、第一传动轮,108、第二传动轮,109、第三传动轮,1010、第二传动轴,1011、第四传动轮,1012、第五传动轮,1013、第三传动轴,1014、第二滑套,1015、第一锥齿轮,1016、第二连接板,1017、第二电动推杆,1018、第六传动轮,1019、第二锥齿轮,1020、第四传动轴,1021、连接块,1022、第一翻贴板,1023、第二翻贴板,1024、限位板,1025、第一放置板,1026、第五传动轴,1027、第三锥齿轮,1028、第七传动轮,1029、第六传动轴,1030、第三滑套,1031、第四锥齿轮,1032、第三连接板,1033、第三电动推杆,1034、第八传动轮,1035、第四滑套,1036、第五锥齿轮,1037、第四连接板,1038、第四电动推杆,1039、第五滑套,1040、第六锥齿轮,1041、第五连接板,1042、第五电动推杆,1043、第七传动轴,1044、第二放置板,1045、第七锥齿轮,1046、第八传动轴,201、第一电动滑块,202、第六电动推杆,203、第六连接板,204、第一弹簧,205、连接架,206、伸缩板,207、第一限位块,208、第二限位块,209、第七连接板,2010、第八连接板,2011、第二弹簧,2012、

第一连接杆,2013、第一去皱辊,2014、第一平角块,2015、压角柱,2016、伸缩杆,2017、l形连接板,2018、第二电动滑块,2019、第二连接杆,2020、第二去皱辊,2021、第二平角块,301、支撑架,302、丝杆,303、光杆,304、第二平齿轮。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

18.实施例一种高压套管芯子的阶梯式卷制设备,如图1

‑

3所示,包括有贴合单元、去皱单元、阶梯型固定板4、竖板5、第一l形固定板6、第二l形固定板7、电动传送带8、龙门架9、固定架10和控制器11;固定架10上方与龙门架9进行固接;固定架10下方与阶梯型固定板4进行固接;固定架10上方一侧同时与第一l形固定板6和第二l形固定板7进行固接;固定架10上方另一侧与竖板5进行固接;龙门架9与控制器11进行固接;固定架10与龙门架9之间设置有可将纤维布和导电布紧密贴合到导电杆表面的贴合单元;贴合单元侧面设置有可对纤维布和导电布进行去皱的去皱单元;贴合单元与阶梯型固定板4进行固接;贴合单元与竖板5进行固接;贴合单元与竖板5进行固接;去皱单元与龙门架9进行滑动连接。

19.开始工作前,通过固定架10先将装置固定平稳,然后外接电源,通过控制器11启动设备,然后通过人工分别将纤维布和导电布放置在贴合单元上,再将导电杆放置在贴合单元上,然后去皱单元也开始工作,去皱单元先将纤维布的两个角压住,贴合单元也开始工作,贴合单元先将去皱单元压住纤维布的一侧贴合到导电杆上,然后贴合单元使得导电杆自动在纤维布上滚动,滚动的同时,使得纤维布自动贴合到导电杆上,与此同时,去皱单元也对纤维布进行去皱,即对其表面去皱,并且将纤维布另外两个角进行翻起和去皱,当纤维布完全缠绕在导电杆上后,贴合单元使得导电杆缓缓掉落到贴合单元导电布上,然后升降单元开始工作,升降单元协助贴合单元工作,使得贴合单元将导电布的一端先贴合在导电杆外表面的纤维布上,然后贴合单元使得导电杆重复上述运动,即使得导电布自动贴合到导电杆外表面的纤维布上,与此同时,去皱单元也对导电布表面进行去皱,并且将导电布另外两个角进行翻起和去皱,当导电杆上贴合好纤维布,纤维布上贴合好导电布后,贴合单元将其输送到电动传送带8上,并且通过电动传送带8传送到下一工序,整个运作过程中,通过阶梯型固定板4、竖板5、第一l形固定板6、第二l形固定板7和龙门架9确保设备运行稳定;本发明实现了在有效对导电杆表面进行交替卷制纤维布和导电布的同时,能够对未经过去皱的纤维布和导电布进行去皱,并且整个过程均通过导电杆自身的重力对其进行卷制,无需外力,从而不会对纤维布和导电造成损害,而且采用阶梯式卷制方法,有效加快生产效率,提高生产效益的效果。

20.如图4

‑

9所示,贴合单元包括有电机101、第一传动轴102、第一滑套103、第一平齿轮104、第一连接板105、第一电动推杆106、第一传动轮107、第二传动轮108、第三传动轮109、第二传动轴1010、第四传动轮1011、第五传动轮1012、第三传动轴1013、第二滑套1014、第一锥齿轮1015、第二连接板1016、第二电动推杆1017、第六传动轮1018、第二锥齿轮1019、

第四传动轴1020、连接块1021、第一翻贴板1022、第二翻贴板1023、限位板1024、第一放置板1025、第五传动轴1026、第三锥齿轮1027、第七传动轮1028、第六传动轴1029、第三滑套1030、第四锥齿轮1031、第三连接板1032、第三电动推杆1033、第八传动轮1034、第四滑套1035、第五锥齿轮1036、第四连接板1037、第四电动推杆1038、第五滑套1039、第六锥齿轮1040、第五连接板1041、第五电动推杆1042、第七传动轴1043、第二放置板1044、第七锥齿轮1045和第八传动轴1046;电机101与阶梯型固定板4进行固接;电机101通过输出轴与第一传动轴102进行固接;第一传动轴102与固定架10进行转动连接;第一传动轴102与第一滑套103进行转动连接;第一传动轴102与第一滑套103进行滑动连接;第一传动轴102与第一传动轮107进行固接;第一传动轴102与第二传动轮108进行固接;第一滑套103与第一平齿轮104进行固接;第一滑套103与第一连接板105进行转动连接;第一连接板105与第一电动推杆106进行固接;第一电动推杆106与固定架10进行固接;第一传动轮107外环面通过皮带与第三传动轮109进行传动连接;第二传动轮108外环面通过皮带与第八传动轮1034进行传动连接;第三传动轮109与第二传动轴1010进行固接;第二传动轴1010与固定架10进行转动连接;第二传动轴1010与第四传动轮1011进行固接;第二传动轴1010与第五滑套1039进行滑动连接;第二传动轴1010与第五滑套1039进行转动连接;第四传动轮1011外环面通过皮带与第五传动轮1012进行传动连接;第五传动轮1012与第三传动轴1013进行固接;第三传动轴1013与固定架10进行转动连接;第三传动轴1013与第六传动轮1018进行固接;第三传动轴1013与第二滑套1014进行滑动连接;第三传动轴1013与第二滑套1014进行转动连接;第二滑套1014与第一锥齿轮1015进行固接;第二滑套1014与第二连接板1016进行转动连接;第二连接板1016与第二电动推杆1017进行固接;第二电动推杆1017与固定架10进行固接;第六传动轮1018外环面通过皮带与第七传动轮1028进行传动连接;第一锥齿轮1015侧面设置有第二锥齿轮1019;第二锥齿轮1019与第四传动轴1020进行固接;第四传动轴1020与固定架10进行转动连接;第四传动轴1020同时与五组连接块1021进行固接;位于两侧的两组连接块1021均与一组第一翻贴板1022进行固接;中间三组连接块1021均与第二翻贴板1023进行固接;在两组第一翻贴板1022一侧均设置有一组限位板1024;两组限位板1024均与竖板5进行固接;第二翻贴板1023侧面设置有第一放置板1025;第一放置板1025与第五传动轴1026进行固接;第五传动轴1026与固定架10进行转动连接;第五传动轴1026与第三锥齿轮1027进行固接;第七传动轮1028与第六传动轴1029进行固接;第六传动轴1029与固定架10进行转动连接;第六传动轴1029与第三滑套1030进行滑动连接;第六传动轴1029与第三滑套1030进行转动连接;第三滑套1030与第四锥齿轮1031进行固接;第三滑套1030与第三连接板1032进行转动连接;第三连接板1032与第三电动推杆1033进行固接;第三电动推杆1033与固定架10进行固接;第八传动轮1034与第七传动轴1043进行固接;第七传动轴1043与固定架10进行转动连接;第七传动轴1043与第四滑套1035进行转动连接;第七传动轴1043与第四滑套1035进行滑动连接;第四滑套1035与第五锥齿轮1036进行固接;第四滑套1035与第四连接板1037进行转动连接;第四连接板1037与第四电动推杆1038进行固接;第四电动推杆1038与固定架10进行固接;第五滑套1039与第六锥齿轮1040进行固接;第五滑套1039与第五连接板1041进行转动连接;第五连接板1041与第五电动推杆1042进行固接;第五电动推杆1042与固定架10进行固接;第一放置板1025下方设置有第二放置板1044;第二放置板1044与第八传动轴1046进行固接;第八传动轴1046与升降单元进行转动连接;第

八传动轴1046与固定架10进行转动连接;第八传动轴1046与第七锥齿轮1045进行转动连接;第二锥齿轮1019、第四传动轴1020和第二翻贴板1023在第二放置板1044一侧也设置有一组;该组第四传动轴1020与升降单元进行转动连接;该组第二翻贴板1023两侧也均设置有一组第一翻贴板1022和限位板1024;两组第一翻贴板1022下方均设置有一组连接块1021;该组第二翻贴板1023下方也设置有三组连接块1021;这两组限位板1024均与升降单元进行固接。

21.准备工作前,通过人工先将纤维布和导电布分别放置在第一放置板1025和第二放置板1044上,并且使得纤维布的一端贴合在第二翻贴板1023和两组第一翻贴板1022上,然后两组第六电动推杆202使得两组压角柱2015将两组第一翻贴板1022上纤维布两个角进行略微压紧,然后通过人工再将到导电杆放置在第二翻贴板1023和两组第一翻贴板1022的v形部位,然后第二电动推杆1017带动第二连接板1016向上运动,即带动第二滑套1014和第一锥齿轮1015向上运动,使得第一锥齿轮1015与第二锥齿轮1019啮合,然后电机101开始工作,电机101通过输出轴带动第一传动轴102转动,第一传动轴102带动第一传动轮107转动第一传动轮107带动第三传动轮109转动,第三传动轮109通过第二传动轴1010传动第四传动轮1011,第四传动轮1011带动第五传动轮1012转动,第五传动轮1012通过第三传动轴1013传动第二滑套1014,第二滑套1014通过第一锥齿轮1015传动第二锥齿轮1019,第二锥齿轮1019带动第四传动轴1020转动一定角度,即带动五组连接块1021转动一定角度,从而使得第二翻贴板1023和两组第一翻贴板1022转动一定角度,从而使得第二翻贴板1023和两组第一翻贴板1022将纤维布一侧转动一定角度,与此同时,两组第一翻贴板1022会使得两组压角柱2015向斜上方顶起,从而使得纤维布的该侧贴合到导电杆表面,然后第二电动推杆1017使得第一锥齿轮1015与第二锥齿轮1019断开,然后第三电动推杆1033带动第三连接板1032向上运动,即带动第三滑套1030和第四锥齿轮1031向上运动,使得第四锥齿轮1031与第五传动轴1026啮合,然后第五传动轮1012通过第三传动轴1013传动第六传动轮1018,第六传动轮1018带动第七传动轮1028转动,第七传动轮1028通过第六传动轴1029传动第三滑套1030,第三滑套1030通过第四锥齿轮1031传动第三锥齿轮1027,第三锥齿轮1027带动第五传动轴1026转动,第五传动轴1026带动第一放置板1025匀速转动,与此同时,两组第一电动滑块201开始工作,使得去皱单元能够对纤维布进行去皱,并且通过第一放置板1025使得导电杆匀速从第一放置板1025的一端运动至另一端,由于纤维布的一端已经贴合在导电杆上,运动的同时,从而使得导电杆将纤维布进行卷和,使其卷在导电杆上,当纤维布卷好之后,第一电动推杆106带动第一连接板105向上运动,即带动第一滑套103和第一平齿轮104向上运动,使得第一平齿轮104与第二平齿轮304啮合,然后通过第二平齿轮304使得相应的第二锥齿轮1019、第四传动轴1020、两组第一翻贴板1022、第二翻贴板1023、两组限位板1024、第二放置板1044、第七锥齿轮1045和第八传动轴1046向上运动一定距离,然后导电杆自动从第一放置板1025掉落到另外一组第二翻贴板1023和另外两组第一翻贴板1022的v形部位处,然后第四电动推杆1038带动第四连接板1037向下运动,即带动第四滑套1035和第五锥齿轮1036向下运动,使得第五锥齿轮1036与对应的一组第二锥齿轮1019啮合,然后第一传动轴102带动第二传动轮108转动,第二传动轮108带动第八传动轮1034转动,第八传动轮1034通过第七传动轴1043传动第四滑套1035,第四滑套1035通过第五锥齿轮1036传动对应一组第二锥齿轮1019,通过该组第二锥齿轮1019使得对应的第二翻贴板1023、两组第

一翻贴板1022和五组连接块1021转动一定角度,使得导电布的一端贴合到导电杆外表面的纤维布上,然后第五电动推杆1042带动第五连接板1041向下运动,即带动第五滑套1039和第六锥齿轮1040向下运动,使得第六锥齿轮1040与第七锥齿轮1045啮合,然后第一传动轴102带动第一传动轮107转动,第一传动轮107带动第三传动轮109转动,第三传动轮109通过第二传动轴1010传动第五滑套1039,第五滑套1039通过第六锥齿轮1040传动第七锥齿轮1045,第七锥齿轮1045带动第八传动轴1046转动,即通过第八传动轴1046带动第二放置板1044转动,与此同时,去皱单元也对导电布表面进行去皱,从而通过第二放置板1044使得导电杆在第二放置板1044表面滚动,从而使得第二放置板1044表面的导电布贴合到纤维布上,当导电布贴合完成后,导电杆自动滚落到电动传送带8上,从而通过电动传送带8将处理好的导电杆输送到下一工序,四组限位板1024则对导电杆进行限位;该单元完成了对纤维布和导电布的贴合工作。

22.如图10

‑

13所示,去皱单元包括有第一电动滑块201、第六电动推杆202、第六连接板203、第一弹簧204、连接架205、伸缩板206、第一限位块207、第二限位块208、第七连接板209、第八连接板2010、第二弹簧2011、第一连接杆2012、第一去皱辊2013、第一平角块2014、压角柱2015、伸缩杆2016、l形连接板2017、第二电动滑块2018、第二连接杆2019、第二去皱辊2020和第二平角块2021;第一电动滑块201与龙门架9进行滑动连接;第一电动滑块201与第六电动推杆202进行固接;第六电动推杆202与第六连接板203进行固接;第六连接板203上方两侧均设置有一组第一电动滑块201和第六电动推杆202;第六连接板203下方一共设置有五组第一弹簧204;五组第一弹簧204下方均与连接架205进行固接;连接架205与伸缩板206进行固接;连接架205与第七连接板209进行固接;伸缩板206同时与第一限位块207和第二限位块208进行固接;伸缩板206下端与压角柱2015进行固接;第一限位块207与第二限位块208相接触;第七连接板209与第八连接板2010之间一共设置有三组第二弹簧2011;第八连接板2010下端与第一连接杆2012进行固接;伸缩板206、第一限位块207、第二限位块208、第七连接板209、第八连接板2010和压角柱2015在第一连接杆2012两端均设置有一组;两组第七连接板209和第八连接板2010之间均设置有三组第二弹簧2011;第一连接杆2012与第一去皱辊2013进行转动连接;第一连接杆2012两端均与一组第一平角块2014进行转动连接;第一电动滑块201侧面设置有伸缩杆2016;伸缩杆2016下端与l形连接板2017进行固接;l形连接板2017与龙门架9进行固接;与l形连接板2017与第二电动滑块2018进行滑动连接;第二电动滑块2018与第二连接杆2019进行固接;第二连接杆2019两端均与一组第二平角块2021进行转动连接;第二连接杆2019同时与多组第二去皱辊2020进行转动连接;伸缩杆2016、l形连接板2017和第二电动滑块2018在第二连接杆2019两端均设置有一组。

23.当放置好纤维布后,两组第六电动推杆202带动第六连接板203向下运动,即带动五组第一弹簧204向下运动,使得五组第一弹簧204带动连接架205向下运动,从而使得两组压角柱2015将两组第一翻贴板1022上纤维布两个角进行略微压紧,当第四传动轴1020转动时,通过两组第一翻贴板1022挤压两组压角柱2015,即使得两组伸缩板206向上收缩,从而使得两组第一限位块207和第二限位块208的v形接触部位与两组第七连接板209接触,从而使得两组第七连接板209向斜下方运动,而六组第二弹簧2011则确保第八连接板2010保持稳定,当两组第八连接板2010向斜下方运动时,即带动第一连接杆2012向斜下方运动,即使得第一去皱辊2013和两组第一平角块2014向斜下方运动,使得第一去皱辊2013和两组第一

平角块2014均与纤维布接触,且略微挤压纤维布,即使得五组第一弹簧204被挤压收缩,并且由于第一连接杆2012与两组第一平角块2014之间设置有扭力弹簧,从而使得两组第一平角块2014能够扭转一定角度,使得两组第一平角块2014能够始终与纤维布接触,当第一放置板1025转动时,两组第一电动滑块201也开始运动,从而通过第一电动滑块201带动两组第六电动推杆202向靠近第一放置板1025另一端运动,运动的同时,第一去皱辊2013绕着第一连接杆2012转动,并且将纤维布进行抹平去皱,当两组第一平角块2014运动至纤维布另外两个角时,两组第一平角块2014能够将起皱的角和盖住的角进行去皱和翻起,当纤维布贴合完成,且导电杆掉落到另外一组第二翻贴板1023和另外两组第一翻贴板1022的v形部位处,然后当第二放置板1044上升一定距离后,第二放置板1044与多组第二去皱辊2020相接触,且对多组第二去皱辊2020产生合适压力,即向上挤压多组第二去皱辊2020,从而使得两组伸缩杆2016收缩,当第二放置板1044转动时,两组第二电动滑块2018同时在两组l形连接板2017上滑动,从而使得第二连接杆2019向第二放置板1044另一端移动,即带动多组第二去皱辊2020和两组第二平角块2021贴合在导电布表面向第二放置板1044另一端移动,从而通过多组第二去皱辊2020对导电布表面进行去皱,两组第二平角块2021运动至导电布另外两个角时,两组第二平角块2021能够将起皱的角和盖住的角进行去皱和翻起,当导电布贴合完成后,导电杆自动滚落到电动传送带8上,然后电机101反转,使得第一放置板1025和第二放置板1044等相关部件恢复原位,两组第一电动滑块201和第二电动滑块2018将相关部件也带回原位;该单元完成了对纤维布和导电布的去皱工作。

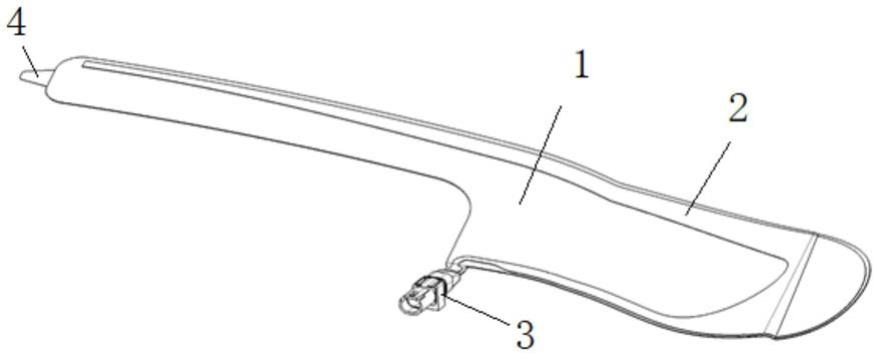

24.如图14所示,还包括有升降单元,升降单元包括有支撑架301、丝杆302、光杆303和第二平齿轮304;支撑架301与第四传动轴1020进行转动连接;支撑架301同时与两组限位板1024进行固接;支撑架301与第八传动轴1046进行转动连接;支撑架301与一侧与丝杆302进行旋接;支撑架301与另一侧与丝杆302进行滑动连接;丝杆302与第二l形固定板7进行转动连接;丝杆302与固定架10进行转动连接;丝杆302与第二平齿轮304进行固接;光杆303与第一l形固定板6进行固接;光杆303与固定架10进行固接。

25.当第一平齿轮104与第二平齿轮304啮合后,第一平齿轮104带动第二平齿轮304转动,第二平齿轮304带动丝杆302转动,即通过丝杆302带动支撑架301在光杆303上向上滑动,从而通过支撑架301带动第二锥齿轮1019、第四传动轴1020、两组第一翻贴板1022、第二翻贴板1023、两组限位板1024、第二放置板1044、第七锥齿轮1045和第八传动轴1046向上运动一定距离,当导电布贴合完成后,电机101反转,使得支撑架301等相关部件恢复原位;该单元完成了对第二锥齿轮1019等相关部件的升降工作。

26.四组第一翻贴板1022和两组第二翻贴板1023均设置为v形。

27.使得导电杆能够放置在v形部位,并且使得导电布和纤维布的一端能够先贴合。

28.第一放置板1025一端设置有略微向上倾斜的突出板。

29.能够减缓导电杆的掉落速度,防止导电杆表面的纤维布散落。

30.第一放置板1025和第二放置板1044均设置为倾斜状。

31.使得第一放置板1025和第二放置板1044转动时,导电杆能够自动滚动。

32.第一限位块207和第二限位块208设置为v形。

33.从而对第八连接板2010进行限位下压。

34.两组第一平角块2014和第二平角块2021均设置为倾斜状。

35.确保将导电布和纤维布起皱的角和盖住的角进行去皱和翻起。

36.尽管参照上面实施例详细说明了本发明,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本发明的原理及精神范围的情况下,可对本发明做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本发明,而是由权利要求的内容限定保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。