1.本发明属于金属切削技术领域,尤其涉及一种测量切屑变形的方法。

背景技术:

2.金属变形是金属切削过程中的根本问题,切削力和切削热都是由变形引起的,金属的收缩系数是表征金属变形的重要参量。目前测量金属收缩系数的方法有两种。第一种是重量法,先推导出质量与切屑面积和切屑长度的关系,根据切屑在被切削前后的体积不变,面积与长度成反比,即可将收缩系数表示为面积比。由于切屑的质量和尺寸都比较小,测量时需要对仪器的精度有非常高的要求,因此误差不可避免。第二种方法相较第一种方法更为简单,采用直接测量切削前后的长度来表示收缩系数。然而,这两种方法均只测量了收缩系数,没有对切屑的曲率进行测量,且第二种方法只测量了一个纵收缩系数,误差大,应用范围受限。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种测量切屑变形的方法,能够系统测量切屑的纵收缩系数、横收缩系数和弯曲曲率,更能直观地反映出金属加工切屑的形变,而且更容易测量和计算。

4.为达到以上目的,本发明采用如下技术方案:

5.本发明一种测量切屑变形的方法,具体如下:

6.步骤一:对金属板的加工表面依次进行磨削和抛光处理。磨削时选用颗粒从粗到细的多张砂纸依次重复多次;抛光利用磨料粒径从大到小的多种抛光液依次重复多次。

7.步骤二:采用激光打标机在金属板的加工表面距离相邻两条边边缘均为l的位置打出第一个同心圆,然后沿竖直和水平方向每隔l打一个同心圆;其中,l在1~2cm范围内取值,同心圆是半径分别为r1、r2和r3的三个圆。

8.步骤三:将金属板放在刨床的工作台上,用夹具固定;然后,将刨刀调整到金属板加工表面打出第一个同心圆的边缘位置,并设置进给量t,其中,t在1~2mm范围内取值。最后,刨刀匀速运动,在金属板的加工表面进行刨削。

9.步骤四:收集切屑,筛选出含有完整同心椭圆形图案的切屑,对含有完整同心椭圆形图案的每块切屑均执行如下步骤:用光学3d表面轮廓仪给切屑侧面层扫成像,在得到的图像中位于切屑卷曲的第一层圆弧上取一点a,过点a作一条切线,然后在切线上取一点b,过点b作切线的垂线,交圆弧于一点c,接着测出a、b两点的直线距离r和b、c两点的直线距离h,则切屑卷曲的第一层外表面曲率半径ρ为:

10.ρ=r2/2h h/2

11.最后,对含有完整同心椭圆形图案的所有切屑卷曲的第一层外表面曲率半径取均值,作为金属板切屑的最终曲率半径。

12.步骤五:选取含有完整同心椭圆形图案的多块切屑,将每一块切屑用激光切割机

断成若干小段,保证每一小段都包含一个完整同心椭圆形图案。然后,对含有完整同心椭圆形图案的每一小段切屑均执行如下步骤:用光学3d表面轮廓仪给每一小段切屑层扫成像,在同心椭圆形图案上取距离最大的两点,过该两点作出最外侧椭圆的长轴,并找出该两点的中点,记为同心椭圆形的中心;然后,过同心椭圆形中心作一条垂直于最外侧椭圆的长轴的线段,与最外侧椭圆交于两点,并取该线段与靠内的两个椭圆的交点,分别计算出三层椭圆的短半轴长度。最后,对含有完整同心椭圆形图案的所有小段切屑上计算出的对应层椭圆的短半轴取均值,作为金属板切屑在该层椭圆的最终短半轴;金属板切屑的三层椭圆最终短半轴分别记为r1、r2和r3。

13.步骤六:选取含有完整同心椭圆形图案的多块小段切屑,对每一小段切屑均采用螺旋测微器测量厚度,并取均值作为金属板切屑的最终厚度a。

14.步骤七:计算金属板切屑的横收缩系数k

a

:

15.k

a

=a/t

16.然后,分别计算金属板切屑上三层椭圆的纵收缩系数k

t1

、k

t2

和k

t3

:

17.k

t1

=r1/r118.k

t2

=r2/r219.k

t3

=r3/r320.将这三个纵收缩系数的平均值作为金属板切屑的纵收缩系数k

t

:

21.k

t

=(k

t1

k

t2

k

t3

)/3。

22.优选地,对金属板的加工表面依次进行磨削和抛光处理时,也对加工表面的各个相邻面同时进行磨削和抛光处理。

23.优选地,所述砂纸的粒度号在80~600目中选取。

24.优选地,采用磨料粒径分别为3μm、0.3μm和0.05μm的抛光液依次对金属板的加工表面进行抛光。

25.优选地,所述金属板的加工表面打出的同心圆总数量在20个以上。

26.优选地,r1=2mm、r2=4mm和r3=6mm。

27.本发明具有的有益效果:

28.本发明能够系统测量切屑的纵收缩系数、横收缩系数和弯曲曲率,特别是提出了一种简易的测量切屑曲率半径的方法,曲率半径能直观地描述切屑的弯曲程度。进一步,本发明将金属切屑的变形转化为图案的变形,在金属材料表面绘制同心圆形图案,同心圆形的结构简单,便于观察;经过切削,测量切屑上图案的尺寸来计算收缩系数,又通过在图像上做辅助线的方法测量出切屑弯曲的曲率,从而达到能够表征切屑变形的效果。因此,本发明更能直观地反映出金属加工切屑的形变,而且更容易测量和计算。

附图说明

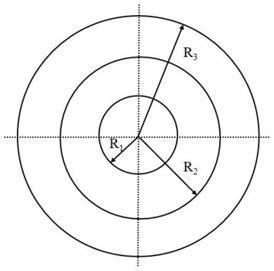

29.图1为刨削前在金属表面打印的图案。

30.图2为金属表面打印的图案在切屑上变形后对应的图案。

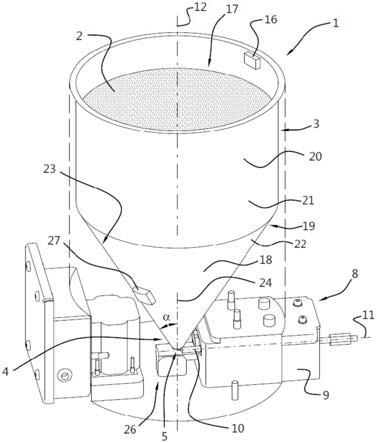

31.图3为在金属表面刨削形成切屑的示意图。

32.图4为切屑曲率的测量示意图。

具体实施方式

33.下面结合附图对本发明做进一步描述。

34.本发明一种测量切屑变形的方法适用范围较广,金属铝、铜、钢等易切削的金属材料切屑变形都可以用本发明的方法进行测量。下面金属材料的形状选择矩形板材。

35.一种测量切屑变形的方法,具体如下:

36.步骤一:为了便于在金属板上打标并能清晰观测到切屑的形貌特征,对金属板的加工表面依次进行磨削和抛光处理。磨削时选用颗粒从粗到细(砂纸的粒度号在80~600目中选取)的多张砂纸依次重复多次;抛光则利用磨料粒径从大到小的多种抛光液(本实施例采用磨料粒径分别为3μm、0.3μm和0.05μm的抛光液)依次重复多次。

37.步骤二:采用激光打标机在金属板的加工表面距离相邻两条边边缘均为l的位置打出第一个同心圆,然后沿竖直和水平方向每隔l打一个同心圆;其中,同心圆的总数量在20个以上,l在1~2cm范围内取值。如图1所示,同心圆是半径分别为r1、r2和r3的三个圆。

38.步骤三:将金属板放在刨床的工作台上,用夹具固定;然后,将刨刀调整到金属板加工表面打出第一个同心圆的边缘位置,并设置进给量(切入加工表面的深度)t,如图3所示,其中,t在1~2mm范围内取值。最后,刨刀匀速运动在金属板的加工表面进行刨削。

39.步骤四:收集切屑,筛选出含有完整同心椭圆形图案(同心圆完整变形图案)的切屑;然后,对含有完整同心椭圆形图案的每块切屑均执行如下步骤:用光学3d表面轮廓仪给切屑侧面层扫成像(由于刨床上的刨刀刨削的切屑呈内表面锯齿化的卷曲形状,卷曲的每一层侧面均近似为一个规则圆弧),如图4所示,在得到的图像中位于切屑卷曲的第一层圆弧上取一点a,过点a作一条切线,然后在切线上取一点b,过点b作切线的垂线,交圆弧于一点c,接着测出a、b两点的直线距离r和b、c两点的直线距离h,则切屑卷曲的第一层外表面曲率半径ρ为:

40.ρ=r2/2h h/2

41.最后,对含有完整同心椭圆形图案的所有切屑卷曲的第一层外表面曲率半径取均值,作为金属板切屑的最终曲率半径。

42.步骤五:选取含有完整同心椭圆形图案的多块切屑,将每一块切屑用激光切割机断成若干小段,断开时应避免切屑的机械变形,每一小段都包含一个完整同心椭圆形图案。然后,对含有完整同心椭圆形图案的每一小段切屑均执行如下步骤:用光学3d表面轮廓仪给每一小段切屑层扫成像,在同心椭圆形图案上取距离最大的两点,过该两点作出最外侧椭圆的长轴,并找出该两点的中点,记为同心椭圆形的中心;然后,过同心椭圆形中心作一条垂直于最外侧椭圆的长轴的线段,与最外侧椭圆交于两点,并取该线段与靠内的两个椭圆的交点,分别计算出三层椭圆的短半轴长度。最后,对含有完整同心椭圆形图案的所有小段切屑上计算出的对应层椭圆的短半轴取均值,作为金属板切屑在该层椭圆的最终短半轴,金属板切屑的三层椭圆最终短半轴分别记为r1、r2和r3,如图2所示。

43.步骤六:选取含有完整同心椭圆形图案的多块小段切屑,对每一小段切屑均采用螺旋测微器测量厚度,并取均值作为金属板切屑的最终厚度a,如图3所示。

44.步骤七:计算金属板切屑的横收缩系数k

a

:

45.k

a

=a/t

46.然后,分别计算金属板切屑上三层椭圆的纵收缩系数k

t1

、k

t2

和k

t3

:

47.k

t1

=r1/r148.k

t2

=r2/r249.k

t3

=r3/r350.将这三个纵收缩系数的平均值作为金属板切屑的纵收缩系数k

t

:

51.k

t

=(k

t1

k

t2

k

t3

)/3。

52.优选地,对金属板的加工表面依次进行磨削和抛光处理时,也对加工表面的各个相邻面同时进行磨削和抛光处理。

53.优选地,r1=2mm、r2=4mm和r3=6mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。