1.本发明属于草酰胺合成技术和氨基甲酸甲酯合成技术领域,涉及一种以草酸二甲酯、尿素和甲醇为原料生产草酰胺和氨基甲酸甲酯的工艺技术。

背景技术:

2.近年来,草酰胺作为缓释肥料的潜在应用价值受到国内外的广泛关注。草酰胺具有无毒易储、不易淋失的特点,其逐步缓释的特点符合农作物的生长规律,满足了农作物整个成长期对氮肥的需求。

3.日本宇部兴产公司早在1981年就建成了年产600吨的草酰胺合成工厂,所采用的技术路线是以草酸二甲酯(dmo)和氨气为原料,通过氨解反应得到高纯度的草酰胺(专利us6348626)。一些研究工作对该工艺的温度、压力、物料比例以及物料停留时间等参数进行了探索(专利cn102267921、cn103288666a),并对反应过程中过量氨气的吸收、冷凝和循环工艺进行了优化(专利cn103242188a、cn103288666a)。该技术路线具备低毒、低成本等优势,但仍然存在反应平衡受限、氨气循环设备成本高、反应的原子经济性低等问题。

4.针对上述问题,专利cn105367439a公开了一种酯氨交换法联产草酰胺的合成路线。该路线的反应物料为dmo、尿素和甲醇的混合物,dmo和尿素互相为对方提供氨基和甲氧基,甲醇作为引发剂,反应过程中不需要再引入或移除甲醇以及氨气,反应方程式为:

5.h3co

‑

c2o2‑

och3 2h2n

‑

co

‑

nh2→

2h2n

‑

co

‑

och3 h2n

‑

c2o2‑

nh2ꢀꢀꢀ

(1)

6.该路线将尿素醇解反应和dmo氨解反应合并进行,旨在实现尿素的氨基官能团和dmo的甲氧基官能团的直接互换,避免它们以氨气和甲醇的形式低效流失。该工艺不仅避免了甲醇和氨气的排放、回收、循环利用等问题,还提高了反应的原子经济性,副产物氨基甲酸甲酯也是一种高附加值化学品。

7.然而,该路线中两个反应的热力学特点不同,反应温度区间也存在较大差异。从热力学上来说dmo合成草酰胺是放热反应,在较低的温度下(100~140℃)有利于反应平衡向右移动。而尿素合成氨基甲酸甲酯是吸热反应,在较高的温度下(160~180℃)有利于反应平衡向右移动。在酯氨交换工艺中,反应温度设置较高不利于草酰胺的合成,反应温度设置较低不利于氨基甲酸甲酯的合成。这使得产物草酰胺和氨基甲酸甲酯很难同时达到较高的收率。

技术实现要素:

8.本发明的目的是将dmo氨解合成草酰胺和尿素醇解合成氨基甲酸甲酯两个反应进行串联,通过控制反应条件实现提高主产物收率的目的。

9.在传统dmo氨解合成草酰胺工艺中,反应原料为dmo和氨气,反应过程中氨气必须过量循环,且不断移除甲醇,反应方程式为:

10.h3co

‑

c2o2‑

och3 2nh3→

2ch3oh h2n

‑

c2o2‑

nh2ꢀꢀꢀ

(2)

11.在传统尿素醇解合成氨基甲酸甲酯工艺中,反应原料为尿素和甲醇,反应过程中

甲醇必须过量循环,且不断移除氨气,反应方程式为:

12.h2n

‑

co

‑

nh2 ch3oh

→

nh3 h2n

‑

co

‑

och3ꢀꢀꢀ

(3)

13.本发明以dmo和尿素为初始反应物料,在适当的反应节点将甲醇物料引入体系并提高温度,使尿素醇解反应跟随dmo氨解反应串联发生。

14.上述串联生产草酰胺和氨基甲酸甲酯的工艺方法,具体步骤如下:

15.a.将尿素和dmo按2~6:1的摩尔比加入反应釜中,通入氮气置换掉釜内的空气并增压至1~3mpa,以2℃/min的速率升温至60~80℃,保持10~30min,使物料充分混合。该步骤中加入过量尿素以提高反应的平衡常数,促进dmo的转化;而不能加入甲醇的原因是甲醇会抑制dmo中甲氧基的离去,从而影响草酰胺的收率。

16.b.以1℃/min的速率升温至130~150℃并恒温反应10~12h,然后冷却反应釜至80~100℃并卸压至0.1mpa,此时体系中的物料以草酰胺、尿素以及尿素产生的中间体为主。将反应温度控制在130~150℃,一方面有利于提高dmo向草酰胺转化的反应平衡常数,另一方面最大限度避免尿素的热分解和热缩聚反应,从而降低物料损耗和体系中副产物的含量。

17.尿素热分解的反应方程式为:

18.h2n

‑

co

‑

nh2→

nh3 hcno

ꢀꢀꢀ

(4)

19.尿素热缩聚的反应方程式为:

20.h2n

‑

co

‑

nh2→

nh3 h2nco

‑

nh

‑

conh2ꢀꢀꢀ

(5)

21.c.向反应釜中引入甲醇,甲醇加入量按照甲醇/初始尿素的摩尔比为4~12:1,以促进尿素及尿素中间体向氨基甲酸甲酯转化;将反应釜以1℃/min的速率升温至160~180℃,恒温反应5~7h。选择在此时引入甲醇并提高温度是为了终止dmo氨解并促进尿素醇解。

22.d.待反应釜自然降温、降压至常温常压后,将反应后的混合物依次进行过滤、蒸馏,得到最终产物草酰胺和氨基甲酸甲酯。通过色谱

‑

质谱联用进行产物分析,其中以dmo为底物计算草酰胺收率为96.5%~99.2%,以尿素为底物计算氨基甲酸甲酯收率为80.5%~85.8%。

23.本发明的有益效果:本发明采用将具有相反热力学特点的两个反应串联进行的方法,在不需要催化剂参与的前提下,能同时提高草酰胺和氨基甲酸甲酯的单釜收率;并且将产物中草酸铵甲酯、甲酸甲酯、n

‑

甲基氨基甲酸酯、缩脲等副产物的含量控制在1%以下。本方法不需要引入催化剂,不但避免了后续产品和催化剂的分离问题,还直接降低了工艺的生产成本,这对于草酸酯和尿素向高附加值化学品的转化具有积极意义。

具体实施方式

24.为使本行业人员更好地理解本发明的技术方案,现列出以下实施例和对比例。但是这些实例并不能被用于限定本发明的保护范围,凡是依照本发明申请保护范围所做出的非本质变化与改进等,均仍应视为本发明的专利保护范围。

25.实施例1:

26.按2:1的尿素/dmo摩尔比分别称取10g dmo和10g尿素装填入反应釜中,室温下通入n2吹扫30min并增压至1mpa。以2℃/min的速率升温至80℃,保持10min后再以1℃/min的速率升温至150℃,恒温反应10h。将反应釜冷却至80℃并卸压至0.1mpa,按4:1的甲醇/尿素

摩尔比向反应釜中加入10g甲醇。将反应釜以1℃/min的速率升温至180℃,恒温反应5h。将反应釜冷却至80℃并卸压至0.1mpa,将反应后的混合物进行分离,得到相应的产物。通过色谱

‑

质谱联用对分离前的产物进行分析,其中以dmo为底物计算草酰胺收率为96.5%,以尿素为底物计算氨基甲酸甲酯收率为85.0%。

27.实施例2:

28.同实施例1的实施方式,不同之处在于:按4:1的尿素/dmo摩尔比称取10g dmo和20g尿素装填入反应釜中,室温下通入n2吹扫30min并增压至3mpa。产物分析结果见表1。

29.实施例3:

30.同实施例1的实施方式,不同之处在于:按12:1的甲醇/尿素摩尔比向反应釜中加入30g甲醇。产物分析结果见表1。

31.实施例4:

32.同实施例1的实施方式,不同之处在于:按4:1的尿素/dmo摩尔比称取10g dmo和20g尿素置入反应釜中,室温下通n2吹扫30min并增压至2mpa;不同之处还在于:以2℃/min的速率升温至80℃,保持10min后再以1℃/min的速率升温至140℃。产物分析结果见表1。

33.实施例5:

34.同实施例1的实施方式,不同之处在于:按12:1的甲醇/尿素摩尔比向反应釜中加入30g甲醇;不同之处还在于:将反应釜以1℃/min的速率升温至160℃,恒温反应5h。产物分析结果见表1。

35.实施例6:

36.同实施例1的实施方式,不同之处在于:按6:1的尿素/dmo摩尔比分别称取10g dmo和30g尿素装填入反应釜中,室温下通入n2吹扫30min并增压至2mpa;不同之处还在于:以2℃/min的速率升温至80℃,保持10min后再以1℃/min的速率升温至130℃。产物分析结果见表1。

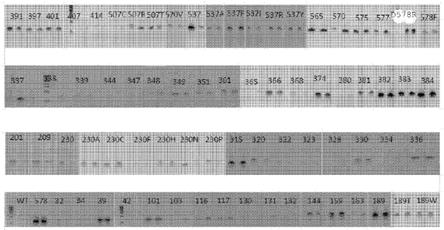

37.表1

38.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。