1.本技术涉及半导体技术领域,特别涉及一种半导体封装方法。

背景技术:

2.常见的半导体封装技术,比如芯片封装技术主要包含下述工艺过程:首先将芯片贴装在载板上,进行热压塑封形成塑封层,然后在塑封层的表面形成将芯片正面的焊垫引出的迹线结构。

3.一般形成再布线层的过程如下:首先在塑封层上形成整层的种子层,之后在种子层上形成具有镂空的绝缘层,之后进行电镀在镂空内形成引线,最后将绝缘层剥掉并将种子层被绝缘层覆盖的部分刻蚀掉,得到迹线结构。但是在将绝缘层剥掉的过程中,可能会导致引线发生偏移或者掉落,且对种子层进行刻蚀的过程中种子层朝向焊垫一侧的部分可能会被刻蚀掉,使迹线结构朝向焊垫的一侧出现切口,导致迹线结构易发生偏移或者掉落。也即是,现有的半导体封装技术得到的产品的良率较低。

技术实现要素:

4.本技术实施例提供了一种半导体封装方法。所述半导体封装方法包括:

5.形成半导体中间结构,所述半导体中间结构包括载板、芯片及导电柱,所述芯片贴装在所述载板上且所述芯片的正面背离所述载板,所述芯片的正面设有焊垫;所述导电柱设置在所述焊垫背离所述载板的一侧,并与所述焊垫电连接;

6.在所述载板上形成支撑层,所述支撑层包封所述芯片的侧面及正面,所述导电柱背离所述芯片的一侧露出所述支撑层,所述支撑层的材料为导电材料;

7.在所述支撑层背离所述载板的一侧形成第一绝缘层,所述第一绝缘层设有第一镂空部,所述第一镂空部暴露所述导电柱背离所述芯片的表面及所述支撑层背离所述芯片的部分表面;

8.将所述支撑层连接至电源,进行电镀,以在所述第一镂空部内形成与所述导电柱电连接的第一再布线层;

9.去除所述支撑层,并形成塑封层,所述塑封层至少包封所述芯片的侧部。

10.在一个实施例中,所述导电柱背离所述载板的表面到所述载板的距离大于所述芯片背离所述载板的表面到所述载板的距离,所述去除所述支撑层之后,且所述形成塑封层之前,所述半导体封装方法还包括:

11.在所述芯片的正面与所述第一绝缘层之间的间隙形成填充部。

12.在一个实施例中,所述去除所述支撑层之前,所述半导体封装方法还包括:至少执行一次如下步骤:

13.在所述第一绝缘层背离所述芯片的一侧形成第二绝缘层,所述第二绝缘层设有第二镂空部;

14.形成种子层,所述种子层覆盖所述第二绝缘层背离所述芯片的表面及所述第二镂

空部,且所述种子层在所述第二镂空部的侧面断开;

15.基于所述种子层形成位于所述第二镂空部的导电结构,所述导电结构与所述第一再布线层电连接;

16.去除所述种子层位于第二绝缘层背离所述芯片一侧的部分,得到第二再布线层,所述第二再布线层包括所述导电结构及保留的种子层。

17.在一个实施例中,所述第二绝缘层的厚度大于5μm。

18.在一个实施例中,所述支撑层的材料为金属锡;

19.所述在所述载板上形成支撑层,包括:

20.在所述载板上铺设锡粉,对所述锡粉进行加热,所述锡粉熔化后粘结在一起得到所述支撑层。

21.在一个实施例中,所述支撑层的材料为金属锡;

22.所述去除所述支撑层,包括:

23.加热所述支撑层,使所述支撑层熔化,将熔化的所述支撑层与所述芯片及所述第一再布线层分离;或者,对所述支撑层进行快速降温,使所述支撑层转变成锡粉末,将所述锡粉末与所述芯片及所述第一再布线层分离;或者,采用退锡溶液与所述支撑层反应,使所述支撑层与所述芯片及所述第一再布线层分离。

24.在一个实施例中,所述导电柱背离所述载板的表面与所述支撑层背离所述载板的表面齐平。

25.在一个实施例中,所述形成半导体中间结构,包括:

26.将多个所述芯片贴装在所述载板上,所述芯片的正面背离所述载板;

27.形成支撑材料层,所述支撑材料层包覆所述芯片的侧面;

28.在所述芯片的正面形成所述导电柱,所述导电柱与所述焊垫电连接;

29.去除所述支撑材料层;

30.或者,

31.所述形成半导体中间结构,包括:

32.提供晶圆结构,所述晶圆结构包括多个芯片;

33.在所述多个芯片的正面形成所述导电柱,所述导电柱与所述焊垫电连接;

34.对所述晶圆结构进行切割,得到多个所述芯片,每一所述芯片的正面分别设有所述导电柱;

35.将所述芯片贴装在所述载板上,所述导电柱位于所述芯片背离所述载板的一侧。

36.在一个实施例中,所述在所述支撑层背离所述载板的一侧形成第一绝缘层,包括:

37.在所述支撑层背离所述载板的一侧涂覆光敏材料;

38.对所述光敏材料进行曝光显影,得到所述第一绝缘层。

39.在一个实施例中,所述将所述支撑层连接至电源,进行电镀,以在所述第一镂空部内形成与所述导电柱电连接的第一再布线层之后,所述半导体封装方法还包括:

40.在所述第一绝缘层背离所述芯片的一侧形成第三绝缘层,所述第三绝缘层设有通孔,所述通孔暴露部分所述第一再布线层;

41.将所述支撑层连接至电源,进行电镀,以在所述通孔内形成与所述第一再布线层电连接的导电凸柱。

42.本技术实施例所达到的主要技术效果是:

43.本技术实施例提供的半导体封装方法,通过形成支撑层,可在支撑层背离载板的一侧形成第一再布线层,则在形成第一再布线结构之前无需形成塑封层,且在形成第一再布线层后形成的塑封层与第一再布线层的结合比较紧密;塑封层在第一再布线层之后形成,则无需对塑封层进行预处理,可简化半导体封装工艺,缩短封装时长;通过形成与焊垫电连接的导电柱,且导电柱背离芯片的一侧露出支撑层,支撑层去除后导电柱可保证第一再布线层与焊垫的电连接效果,避免支撑层去除后由于第一再布线层与焊垫之间存在间隙而出现短路的情况;由于支撑层为导电材料,支撑层可连接至电源进行电镀,无需形成种子层,且第一绝缘层的第一镂空部在电镀之前形成,电镀材料仅沉积在第一镂空部内,则电镀结束后无需对导电材料进行刻蚀,也不需要将第一绝缘层剥掉,可避免将绝缘层剥掉的过程中导致引线发生偏移或者掉落,也可避免对导电材料及种子层进行刻蚀的时候再布线层靠近载板的一侧出现切口,进而使再布线层出现发生偏移或者掉落,而导致产品的良率较低的问题,因而本技术实施例提供的半导体封装方法可提升产品的良率,降低消耗的材料的量,降低工艺成本,可用于制备对再布线层的精细度要求较高的半导体结构。

附图说明

44.图1是本技术一示例性实施例提供的半导体封装方法的流程图;

45.图2是本技术另一示例性实施例提供的半导体封装方法的流程图;

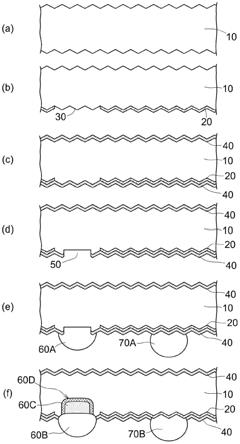

46.图3是本技术一示例性实施例提供的半导体封装结构的第一中间结构的结构示意图;

47.图4是本技术一示例性实施例提供的半导体封装结构的第二中间结构的结构示意图;

48.图5是本技术一示例性实施例提供的半导体封装结构的第三中间结构的结构示意图;

49.图6是本技术一示例性实施例提供的半导体封装结构的第四中间结构的结构示意图;

50.图7是本技术一示例性实施例提供的半导体封装结构的第五中间结构的结构示意图;

51.图8是本技术一示例性实施例提供的半导体中间结构的结构示意图;

52.图9是本技术一示例性实施例提供的半导体封装结构的第六中间结构的结构示意图;

53.图10是本技术一示例性实施例提供的半导体封装结构的第七中间结构的结构示意图;

54.图11是本技术一示例性实施例提供的半导体封装结构的第八中间结构的结构示意图;

55.图12是本技术一示例性实施例提供的半导体封装结构的第九中间结构的结构示意图;

56.图13是本技术一示例性实施例提供的半导体封装结构的第十中间结构的结构示意图;

57.图14是本技术一示例性实施例提供的半导体封装结构的第十一中间结构的结构示意图;

58.图15是本技术一示例性实施例提供的半导体封装结构的第十二中间结构的结构示意图;

59.图16是本技术一示例性实施例提供的半导体封装结构的第十三中间结构的结构示意图;

60.图17是本技术一示例性实施例提供的半导体封装结构的第十四中间结构的结构示意图;

61.图18是本技术一示例性实施例提供的半导体封装结构的第十五中间结构的结构示意图;

62.图19是本技术一示例性实施例提供的半导体封装结构的第十六中间结构的结构示意图;

63.图20是本技术一示例性实施例提供的半导体封装结构的结构示意图;

64.图21是本技术再一示例性实施例提供的半导体封装方法的流程图;

65.图22是本技术一示例性实施例提供的半导体封装结构的第十七中间结构的结构示意图;

66.图23是本技术一示例性实施例提供的半导体封装结构的第十八中间结构的结构示意图;

67.图24是本技术一示例性实施例提供的半导体封装结构的第十九中间结构的结构示意图;

68.图25是本技术一示例性实施例提供的半导体封装结构的第二十中间结构的结构示意图;

69.图26是本技术一示例性实施例提供的半导体封装结构的第二十一中间结构的结构示意图;

70.图27是本技术一示例性实施例提供的半导体封装结构的第二十二中间结构的结构示意图;

71.图28是本技术一示例性实施例提供的半导体封装结构的第二十三中间结构的结构示意图;

72.图29是本技术一示例性实施例提供的半导体封装结构的第二十四中间结构的结构示意图;

73.图30是本技术另一示例性实施例提供的半导体封装结构的结构示意图。

具体实施例

74.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施例并不代表与本技术相一致的所有实施例。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

75.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数

形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

76.应当理解,尽管在本技术可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。取决于语境,如在此所使用的词语“如果”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”。

77.下面结合附图,对本技术的一些实施例作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

78.本技术实施例提供了一种半导体封装方法。参见图1,所述半导体封装方法包括如下步骤110至步骤150。

79.在步骤110中,形成半导体中间结构,所述半导体中间结构包括载板、芯片及导电柱,所述芯片贴装在所述载板上且所述芯片的正面背离所述载板,所述芯片的正面设有焊垫;所述导电柱设置在所述焊垫背离所述载板的一侧,并与所述焊垫电连接。

80.在步骤120中,在所述载板上形成支撑层,所述支撑层包封所述芯片的侧面及正面,所述导电柱背离所述芯片的一侧露出所述支撑层,所述支撑层的材料为导电材料。

81.在步骤130中,在所述支撑层背离所述载板的一侧形成第一绝缘层,所述第一绝缘层设有第一镂空部,所述第一镂空部暴露所述导电柱背离所述芯片的表面及所述支撑层背离所述芯片的部分表面。

82.在步骤140中,将所述支撑层连接至电源,进行电镀,以在所述第一镂空部内形成与所述导电柱电连接的第一再布线层。

83.在步骤150中,去除所述支撑层,并形成塑封层,所述塑封层至少包封所述芯片的侧部。

84.本技术实施例提供的半导体封装方法,通过形成支撑层,可在支撑层背离载板的一侧形成第一再布线层,则在形成第一再布线结构之前无需形成塑封层,且在形成第一再布线层后形成的塑封层与第一再布线层的结合比较紧密;塑封层在第一再布线层之后形成,则无需对塑封层进行预处理,可简化半导体封装工艺,缩短封装时长;通过形成与焊垫电连接的导电柱,且导电柱背离芯片的一侧露出支撑层,支撑层去除后导电柱可保证第一再布线层与焊垫的电连接效果,避免支撑层去除后由于第一再布线层与焊垫之间存在间隙而出现短路的情况;由于支撑层为导电材料,支撑层可连接至电源进行电镀,无需形成种子层,且第一绝缘层的第一镂空部在电镀之前形成,电镀材料仅沉积在第一镂空部内,则电镀结束后无需对导电材料进行刻蚀,也不需要将第一绝缘层剥掉,可避免将绝缘层剥掉的过程中导致引线发生偏移或者掉落,也可避免对导电材料及种子层进行刻蚀的时候再布线层靠近载板的一侧出现切口,进而使再布线层出现发生偏移或者掉落,而导致产品的良率较低的问题,因而本技术实施例提供的半导体封装方法可提升产品的良率,降低消耗的材料的量,降低工艺成本,可用于制备对再布线层的精细度要求较高的半导体结构。

85.下面对本技术实施例提供的一种半导体封装方法的步骤进行详细介绍。

86.在步骤110中,形成半导体中间结构,所述半导体中间结构包括载板、芯片及导电柱,所述芯片贴装在所述载板上且所述芯片的正面背离所述载板,所述芯片的正面设有焊

垫;所述导电柱设置在所述焊垫背离所述载板的一侧,并与所述焊垫电连接。

87.在一个实施例中,参见图2,所述形成半导体中间结构的步骤110可包括如下步骤111至步骤114。

88.在步骤111中,将多个所述芯片贴装在所述载板上,所述芯片的正面背离所述载板。

89.在步骤112中,形成支撑材料层,所述支撑材料层包覆所述芯片的侧面。

90.通过该步骤可得到如图3所示的第一中间结构。参见图3,芯片10通过粘结层21粘贴在载板20上。每一芯片10可设有多个焊垫11,芯片10的焊垫11背离载板20的表面低于芯片10背离载板20的表面的其他区域。支撑材料层31背离载板20的表面与芯片10背离载板20的表面可齐平。载板20上贴装有多个芯片10时,相邻芯片10之间的间隙被支撑材料层31填充。

91.在一个实施例中,所述支撑材料层31的材料为金属或绝缘材料。如此支撑材料层31的材料易于得到。通过形成支撑材料层31,支撑材料层31将芯片包封,可避免芯片10移动,有助于提升形成的导电柱与焊垫的连接效果。

92.在一个实施例中,所述支撑材料层31的材料为金属锡。所述形成支撑材料层的步骤可包括如下过程:在所述载板上铺设锡粉,对所述锡粉进行加热,所述锡粉熔化后粘结在一起得到所述支撑材料层。

93.在该步骤中,可在芯片10的周侧铺设锡粉,铺设锡粉的量可根据后续要形成的支撑材料层31的体积确定。通过对锡粉加热使锡粉熔化,冷却后即可得到支撑材料层31,比较易于操作。

94.在步骤113中,在所述芯片的正面形成所述导电柱,所述导电柱与所述焊垫电连接。

95.在一个实施例中,步骤113可包括如下过程:

96.首先,在芯片的正面形成种子层,种子层覆盖焊垫及支撑材料层。

97.通过该步骤可得到如图4所示的第二中间结构。参见图4,种子层41为整面的膜层。可通过溅射工艺来形成种子层41。

98.随后,在种子层背离载板的一侧形成图形化的绝缘材料层,绝缘材料层设有开孔,开孔与焊垫相对(在膜层的叠层方向上相对)。

99.通过该步骤可得到如图5所示的第三中间结构。参见图5,绝缘材料层42设有多个开孔421,每一开孔421与一个焊垫11相对,开孔421在载板20上的正投影与相对设置的焊垫11在载板20上的正投影存在交叠。可通过在种子层41上涂覆光感材料,并对光感材料进行曝光显影来形成绝缘材料层42。

100.随后,将种子层连接至电源,进行电镀,在绝缘材料层的开孔内形成导电结构。

101.通过该步骤可得到如图6所示的第四中间结构。参见图6,每一开孔421内分别形成有导电结构43,导电结构43与种子层41直接接触。

102.随后,去除绝缘材料层,并对种子层进行刻蚀,将种子层未被导电结构覆盖的区域刻蚀掉,得到导电柱,导电柱包括保留的种子层及导电结构。

103.通过该步骤可得到如图7所示的第五中间结构。参见图7,导电柱43包括导电结构42及位于其靠近载板20一侧的部分种子层41。导电柱43与焊垫11可一一对应,导电柱43在

载板上的正投影可落在对应的焊垫11在载板上的正投影内。

104.在步骤114中,去除所述支撑材料层。

105.通过该步骤可得到如图8所示的半导体中间结构。图8所示的实施例中,载板20上贴装有多个芯片10。在其他实施例中,载板20上贴装的芯片10的数量可为一个。所述导电柱43背离所述载板20的表面到所述载板20的距离大于所述芯片10背离所述载板20的表面到所述载板20的最大距离,如此可保证后续芯片的正面形成支撑层后导电柱43背离芯片的表面露出支撑层。

106.在第一个实施例中,所述支撑材料层的材料为金属锡,所述去除所述支撑材料层的步骤114,包括如下过程:

107.加热所述支撑材料层,使所述支撑材料层熔化,将熔化的所述支撑材料层与所述芯片及所述导电柱分离。通过对图7所示的第五中间结构进行加热,在第五中间结构的温度达到锡的熔点232℃后,支撑材料层31熔化后与其他的结构包括芯片及导电柱分离。

108.在第二个实施例中,所述支撑材料层的材料为金属锡,所述去除支撑材料层的步骤114,包括如下过程:

109.对所述支撑材料层进行快速降温,使所述支撑材料层转变成锡粉末,将所述锡粉末与所述支撑材料层与所述芯片及所述导电柱分离。通过对图7所示的第五中间结构进行快速降温处理,待温度降至

‑

33℃以下时,支撑材料层31转变为粉末状灰锡,锡粉末易于与芯片及导电柱分离,从而可实现支撑材料层31与芯片及导电柱分离。

110.在第三个实施例中,所述支撑材料层的材料为金属锡,所述去除支撑材料层的步骤114,包括如下过程:

111.采用退锡溶液与所述支撑材料层反应,使所述支撑材料层与所述芯片及所述导电柱分离。退锡溶液仅与支撑材料层发生化学反应,与芯片及导电柱不发生反应,退锡溶液不会对芯片及导电柱造成损害。退锡溶液可采用本领域常用的退锡溶液。

112.在另一个实施例中,所述形成半导体中间结构的步骤110,可包括如下过程:

113.首先,提供晶圆结构,所述晶圆结构包括多个芯片。

114.随后,在所述多个芯片的正面形成所述导电柱,所述导电柱与所述焊垫电连接。

115.在该步骤中,在所述多个芯片的正面形成所述导电柱的具体过程可参见步骤113,不再进行赘述。

116.随后,对所述晶圆结构进行切割,得到多个所述芯片,每一所述芯片的正面设有所述导电柱。

117.随后,将所述芯片贴装在所述载板上,所述导电柱位于所述芯片背离所述载板的一侧。

118.在步骤120中,在所述载板上形成支撑层,所述支撑层包封所述芯片的侧面及正面,所述导电柱背离所述芯片的一侧露出所述支撑层,所述支撑层的材料为导电材料。

119.通过该步骤可得到如图9所示的第六中间结构。参见图9,相邻芯片10之间的间隙被支撑层32填充,且支撑层32覆盖芯片10背离载板20的表面。支撑层32背离载板20的表面与导电柱43背离载板20的表面可齐平,也即是导电柱43背离载板20的表面未被支撑层32覆盖。其中,支撑层32背离载板20的表面与导电柱43背离载板20的表面齐平,指的是二者大致齐平,例如二者的高度差很小。通过形成支撑层32,支撑层32将各芯片10包覆,可防止在后

续形成第一再布线层的过程中芯片10发生相对移动。

120.在一个实施例中,所述支撑层32的材料为金属锡。所述在所述载板上形成支撑层的步骤120,可包括如下过程:

121.在所述载板上铺设锡粉,对所述锡粉进行加热,所述锡粉熔化后粘结在一起得到所述支撑层。

122.在该步骤中,可在芯片10的周侧铺设锡粉,铺设锡粉的量可根据后续要形成的支撑层32的体积确定。通过对锡粉加热使锡粉熔化,冷却后即可得到支撑层32,比较易于操作。

123.支撑层的材料为锡,则支撑层的形成及后续去除的过程易于操作;并且锡的导电性较好,后续形成第一再布线层时在电镀的过程中支撑层可充当种子层的作用,无需形成种子层,可简化工艺步骤,节省种子层的材料,并且可避免对种子层进行刻蚀的过程中导致再布线层发生偏移或脱落,可使形成的再布线层的精度较高。

124.在一个实施例中,在步骤120之后,所述半导体封装方法还包括:对第六中间结构的表面进行清洗,以清除第六中间结构表面的杂质,增大第六中间结构与后续形成的第一绝缘层之间的粘附力。可采用水洗或酸洗的方式清除第六中间结构表面的杂质。

125.在步骤130中,在所述支撑层背离所述载板的一侧形成第一绝缘层,所述第一绝缘层设有第一镂空部,所述第一镂空部暴露所述导电柱背离所述芯片的表面及所述支撑层背离所述芯片的部分表面。

126.在一个实施例中,在所述支撑层背离所述载板的一侧形成第一绝缘层的步骤130可包括如下过程:

127.首先,在支撑层上涂覆光敏材料,得到光敏材料层。

128.随后,对所述光敏材料进行曝光显影,得到所述第一绝缘层。

129.在一些实施例中,所述对所述光敏材料进行曝光显影,得到所述第一绝缘层的步骤,包括如下过程:

130.对光敏材料层进行曝光,使光敏材料层被光线照射的区域变性。

131.通过该步骤可得到如图10所示的第七中间结构。参见图10,光敏材料层44为整面的膜层,覆盖导电柱43背离载板20的表面及支撑层32背离载板20的表面。光敏材料层44进行曝光后,被光线33照射的区域442发生变形,未被光线33照射的区域441未发生变形。光线33可以是紫外光。

132.之后,将所述光敏材料层未被光线照射的区域显影掉,得到第一绝缘层。

133.通过该步骤可得到如图11所示的第八中间结构。参见图11,第一绝缘层45为光敏材料层被光线照射的部分。光敏材料层未被光线照射的区域刻通过显影工艺被去除。第一绝缘层45设有多个第一镂空部451,第一镂空部451暴露导电柱43背离芯片10的表面、以及支撑层32背离芯片10的部分表面。第一镂空部451可与导电柱43一一对应,第一镂空部451暴露对应的导电柱43背离芯片10的表面。

134.在上述实施例中,光敏材料层44的材料为负性光刻胶。另一个实施例中,光敏材料层44的材料可为正性光刻胶,光敏材料层22被光线照射的区域被显影掉,未被光线照射的区域为第一绝缘层。

135.在步骤140中,将所述支撑层连接至电源,进行电镀,以在所述第一镂空部内形成

与所述导电柱电连接的第一再布线层。

136.通过该步骤可得到如图12所示的第九中间结构。参见图12,第一再布线层46包括多个迹线结构461,每一迹线结构461位于一个第一镂空部451内,与一个导电柱43电连接。

137.在该步骤中,由于支撑层32为导电材料,且支撑层32与导电柱43直接接触,则将支撑层32连接至电源时,支撑层32及导电柱43均与电源电连接。支撑层32及导电柱43一起发挥种子层的作用,使得电镀时电镀材料沉积在第一镂空部内。可知,本技术实施例在形成第一布线层时不需要在形成第一绝缘层45之前形成种子层,可节省形成种子层的工艺步骤及对种子层进行刻蚀的工艺步骤,有助于降低工艺成本且有助于提升产品良率;由于第一绝缘层在电镀工艺之前形成,第一绝缘层限制电镀材料的沉积区域,则不需要形成图形化的光阻层,可节省形成光阻层及剥离光阻层的步骤,有助于简化工艺步骤,避免剥离光阻层的过程中迹线结构发生偏移或脱落,进一步提升产品良率。

138.在一个实施例中,在步骤140之后,所述半导体封装方法还包括如下过程:

139.首先,在所述第一绝缘层背离所述芯片的一侧形成第三绝缘层,所述第三绝缘层设有通孔,所述通孔暴露部分所述第一再布线层。

140.随后,将所述支撑层连接至电源,进行电镀,以在所述通孔内形成与所述第一再布线层电连接的导电凸柱。

141.在一些实施例中,在所述第一绝缘层背离所述芯片的一侧形成第三绝缘层的过程可与形成第一绝缘层的过程相似。具体来说,包括如下过程:

142.首先,在第一绝缘层背离载板的一侧形成光敏材料层。

143.之后,如图13所示,对光敏材料层47进行曝光,使光敏材料层47被光线34照射的区域471变性,未被光线34照射的区域不发生变形,得到如图13所示的第十中间结构。

144.之后,如图14所示,将所述光敏材料层47未被光线照射的区域去除,得到第一绝缘层48,得到如图14所示的第十一中间结构。参见图14,第一绝缘层48设有多个通孔481,通孔481可与迹线结构461一一对应,每一通孔481暴露对应的迹线结构461的一部分。

145.在该步骤中,由于支撑层32的材料为导电材料,支撑层32与迹线结构461直接接触,则支撑层32连接至电源后,迹线结构461通过支撑层32与电源电连接。在进行电镀时,迹线结构461发挥种子层的作用,使得电镀时电镀材料沉积在通孔481内,沉积在通孔481内的电镀材料即为导电凸柱。在所述通孔内形成与所述第一再布线层电连接的导电凸柱后,得到如图15所示的第十二中间结构。参见图15,导电凸柱49与迹线结构461一一对应,导电凸柱49在载板上的正投影落在对应的迹线结构461在载板上的正投影。

146.在步骤150中,去除所述支撑层,并形成塑封层,所述塑封层至少包封所述芯片的侧部。

147.在一个实施例中,在步骤150之前,所述半导体封装方法还包括:将所述载板剥离,并将得到的结构贴装在支撑板上。

148.通过该步骤可得到如图16所示的第十三中间结构。如图16所示,导电凸柱49及第三绝缘层48朝向支撑板22,且导电凸柱49及第三绝缘层48通过粘结层23贴装在支撑板22上。在去除支撑层之前将载板去除并将得到的结构贴装在支撑板22上,相对于去除支撑层之后再将得到的结构贴装在支撑板22上的方案,可避免在去除支撑层后不同结构发生相对移动,而影响产品的良率。

149.在一个实施例中,所述支撑层的材料为金属锡,所述去除所述支撑层的步骤包括如下过程:

150.加热所述支撑层,使所述支撑层熔化,将熔化的所述支撑层与所述芯片及所述第一再布线层分离。通过对图16所示的第十三中间结构进行加热,在第十三中间结构的温度达到锡的熔点232℃后,支撑层32熔化后与其他的结构包括芯片、所述第一再布线层、所述导电柱及所述第一绝缘层分离。

151.在另一个实施例中,所述支撑层的材料为金属锡,所述去除所述支撑层的步骤包括如下过程:

152.对所述支撑层进行快速降温,使所述支撑层转变成锡粉末,将所述锡粉末与所述支撑层与所述芯片极所述第一再布线层分离。通过对图16所示的第十三中间结构进行快速降温处理,待第十三中间结构的温度降至

‑

33℃以下时,支撑材料层31转变为粉末状灰锡,锡粉末易于与芯片及其他结构包括芯片、所述第一再布线层、所述导电柱及所述第一绝缘层分离,从而可实现支撑层32与芯片及其他结构分离。

153.在再一个实施例中,所述支撑层的材料为金属锡,所述去除支撑层的步骤包括如下过程:

154.采用退锡溶液与所述支撑层反应,使所述支撑层与所述芯片及所述第一再布线层分离。退锡溶液仅与支撑层发生化学反应,与芯片及导电柱不发生反应,退锡溶液不会对芯片及其他结构造成损害。退锡溶液可采用本领域常用的退锡溶液。

155.在步骤150中,去除所述支撑层后可得到如图17所示的第十四中间结构。

156.在一个实施例中,由于半导体中间结构所述导电柱43背离所述载板20的表面到所述载板20的距离大于所述芯片10背离所述载板20的表面到所述载板20的距离,则在图17所示的第十四中间结构中,芯片10的正面与第一绝缘层45之间存在间隙,且芯片10的正面与第一再布线层46之间存在间隙。

157.所述去除所述支撑层的步骤之后,且所述形成塑封层的步骤之前,所述半导体封装方法还包括:在所述芯片的正面与所述第一绝缘层之间的间隙及所述芯片的正面与所述第一再布线层之间形成填充部。

158.通过该步骤可得到如图18所示的第十五中间结构。参见图18,各个芯片10与第一绝缘层45之间的间隙及各个芯片10与第一再布线层46之间的间隙均被填充部50填充。如此,可避免后续半导体封装结构在工作过程中温度急剧升高导致芯片10与第一绝缘层45及第一再布线层之前的间隙内的气体膨胀,导致间隙变大,进而使得芯片10的焊垫与第一再布线层46之间发生断路的情况,有助于提升产品的良率。

159.在一个实施例中,填充部50的材料为绝缘材料,例如可以是密封胶。可通过点胶工艺来形成填充部。

160.在步骤150中,形成所述塑封层后可得到如图19所示的第十六中间结构。参见图19,芯片10的背面和侧面、第一绝缘层45的侧部及第三绝缘层48的侧部均被塑封层60包覆,导电凸柱49背离芯片10的表面未被塑封层60覆盖。

161.在一个实施例中,塑封层60可以为聚合物、树脂、树脂复合材料、聚合物复合材料。例如塑封层60可以为具有填充物的树脂,其中,填充物为无机颗粒。塑封层60可采用层压环氧树脂膜的方式形成,也可以通过对环氧树脂化合物进行注塑成型、压模成型或传递成型

等方式形成。

162.在步骤150之后,半导体封装方法还包括:去除支撑板。通过去除支撑板22可得到如图20所示的半导体封装结构。参见图20,所述导电凸柱49背离所述芯片的一侧露出所述塑封层50。

163.在另一个实施例中,在步骤140之后,且在步骤150之前,参见图21,所述半导体封装方法还包括至少执行一次可重复步骤,可重复步骤包括如下步骤161至步骤164。

164.在步骤161中,在所述第一绝缘层背离所述芯片的一侧形成第二绝缘层,所述第二绝缘层设有第二镂空部。

165.在一个实施例中,第一再布线层背离芯片的一侧形成有第三绝缘层及导电凸柱,则第二绝缘层形成在第三绝缘层背离所述芯片的一侧。

166.在一个实施例中,步骤161包括如下过程:

167.首先,在第一绝缘层背离载板的一侧形成光敏材料层。

168.之后,如图22所示,对光敏材料层70进行曝光,使光敏材料层70被光线35照射的区域72变性,未被光线35照射的区域71不发生变性。通过该步骤得到如图22所示的第十七中间结构。

169.之后,如图23所示,将所述光敏材料层47未被光线照射的区域去除,得到第二绝缘层73,得到如图23所示的第十八中间结构。参见图23,第二绝缘层73设有多个第二镂空部731,第二镂空部731可与导电凸柱49一一对应,每一第二镂空部731暴露对应的导电凸柱49的一部分。

170.在步骤162中,形成种子层,所述种子层覆盖所述第二绝缘层背离所述芯片的表面及所述第二镂空部,且所述种子层在所述第二镂空部的侧面断开。

171.通过该步骤可得到如图24所示的第十九中间结构。参见图24,种子层81覆盖第二绝缘层73背离芯片的表面以及第二镂空部731的底部(靠近芯片的一侧),也即是种子层81覆盖导电凸柱49背离芯片的表面及第三绝缘层背离芯片的表面被第二镂空部731暴露的区域。由于第二绝缘层73背离芯片的表面与第三绝缘层背离芯片的表面之间存在高度差,则形成种子层81时,由于种子层81的攀爬能力有限,会在第二镂空部731的侧面断开。

172.在一个实施例中,第二绝缘层73的厚度大于5μm。如此设置,可保证种子层在第二镂空部731的侧面断开。

173.在步骤163中,基于所述种子层形成位于所述第二镂空部的导电结构,所述导电结构与所述第一再布线层电连接。

174.通过该步骤可得到如图25所示的第二十中间结构。参见图25,每一第二镂空部分别形成一个导电结构82。

175.在一个实施例中,步骤163可通过如下过程实现:

176.将支撑层32连接至电源,进行电镀,在第二镂空部内形成导电结构。

177.由于支撑层32的材料为导电材料,则支撑层32连接至电源时,种子层81位于第二镂空部内的部分依次通过导电凸柱49、第一再布线层46及支撑层32连接至电源,因而在电镀时电镀材料沉积在第二镂空部内。

178.由于种子层在第二镂空部731的侧面断开,则在电镀时,仅在位于第二镂空部内的种子层背里芯片的一侧形成导电结构,种子层位于第三绝缘层背离芯片一侧的部分不与电

源电连接,因而该部分种子层背离芯片的表面不会沉积导电材料,有助于节省电镀材料,降低工艺成本。

179.在步骤164中,去除所述种子层位于第二绝缘层背离所述芯片一侧的部分,得到第二再布线层,所述第二再布线层包括所述导电结构及保留的种子层。

180.通过该步骤可得到如图26所示的第二十一中间结构。参加图26,第二再布线层83与导电凸柱49电连接。第二再布线层83包括多个引线831,每一引线831与一个导电凸柱49电连接。

181.在一个实施例中,采用湿刻工艺将种子层位于第二绝缘层背离所述芯片一侧的部分去除,在对种子层位于第二绝缘层背离芯片一侧的部分进行刻蚀时,可能会刻蚀导电结构82的一部分,最终形成的第二再布线层背离芯片的表面与第二绝缘层背离芯片的表面可大致齐平。位于第二绝缘层背离芯片一侧的种子层上未沉积电镀材料,该部分种子层的厚度较小,易于去除。

182.在一个实施例中,再次参见图21,在步骤164之后,可重复步骤还包括如下步骤165和步骤166。

183.在步骤165中,在所述第二绝缘层背离所述芯片的一侧形成第四绝缘层,所述第四绝缘层设有过孔,所述过孔暴露部分所述第二再布线层。

184.在一些实施例中,在所述第二绝缘层背离所述芯片的一侧形成第四绝缘层的过程可与形成第一绝缘层的过程相似。具体来说,包括如下过程:

185.首先,在第二绝缘层背离载板的一侧形成光敏材料层。

186.之后,如图27所示,对光敏材料层84进行曝光,使光敏材料层84被光线37照射的区域841变性,光敏材料层84未被光线37照射的区域842不发生变性,得到如图27所示的第二十二中间结构。

187.之后,如图28所示,将所述光敏材料层47未被光线照射的区域去除,得到第四绝缘层85,得到如图28所示的第二十三中间结构。参见图28,第四绝缘层85设有多个过孔851,过孔851可与引线831一一对应,每一过孔851暴露对应的引线831的一部分。

188.在步骤166中,将所述支撑层连接至电源,进行电镀,以在所述过孔内形成与所述第二再布线层电连接的导电部。

189.在该步骤中,由于支撑层32的材料为导电材料,则支撑层32连接至电源后,引线831依次通过导电凸柱49、迹线结构461及支撑层32与电源电连接。在进行电镀时,引线831发挥种子层的作用,使得电镀时电镀材料沉积在过孔851内,沉积在过孔851内的电镀材料即为导电部。

190.通过步骤166可得到如图29所示的第二十四中间结构。参见图29,导电部86与引线831一一对应,导电部86在载板上的正投影落在对应的引线831在载板上的正投影。

191.本技术实施例提供的半导体封装方法包括步骤161至步骤166时,得到的半导体封装结构如图30所示。图30仅以执行一次步骤161至步骤166为例进行示意,在实际中,可执行两次或两次以上步骤161至步骤166。

192.在一个实施例中,在得到如图20及图30所示的半导体封装结构之后,所述半导体封装方法还包括:

193.对半导体封装结构进行切割,得到多个子封装结构,每一子封装结构包括一个或

多个芯片。

194.在本技术中,装置实施例与方法实施例在不冲突的情况下,可以互为补充。以上所描述的装置实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本技术方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

195.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。