1.本发明涉及新能源技术领域,特别是涉及一种动力电池被动保温系统。

背景技术:

2.东北及北京地区冬季停车温度最高都是低于25℃,部分车辆启动时最低温度可以达到

‑

20℃。因此,动力电池保温需要迫在眉睫。

3.现有的动力电池方案由于能量密度以及布置空间的限制,很多没有进行保温。没有保温设计的动力总成会造成动力电池放电能量和放电功率降低,从而影响冬季整车续驶里程。

4.目前有的动力电池采用主动保温的设计,即通过电池自身的电量加热冷却液对电池自身进行加热。这种方法会造成电池能量损耗,且保温情况受ptc换热能量限制。

5.因此,如何在不损耗或低损耗电池能量的情况下保持电池温度,并降低电芯温度降低速度是动力电池亟需解决的问题。

6.前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现要素:

7.本发明的目的在于提供一种动力电池被动保温系统,能在不损耗或低损耗电池能量的情况下保持电池温度,降低电芯温度降低速度。

8.本发明提供一种动力电池被动保温系统,所述动力电池包括包括多个电芯组成的模组以及包裹所述模组的箱体,所述箱体包括上箱体与下箱体,所述下箱体包括上下叠置的冷却板与底护板,所述动力电池被动保温系统包括被动保温结构,所述被动保温结构包括冷却板底部隔热结构、设于箱体两侧内部的侧部保温结构、设于上箱体的上箱体保温层、设于箱体底护板下表面的底护板保温结构。

9.进一步地,所述冷却板底部隔热结构为粘贴于冷却板底部的epp泡沫。

10.进一步地,所述侧部保温结构为粘贴于箱体两侧内部的三聚氰胺。

11.进一步地,所述上箱体保温层复合于上箱体内层。

12.进一步地,所述底护板保温结构为喷涂于箱体底护板下表面的pvc层。

13.进一步地,还包括所述模组的端板与所述箱体间在固定螺栓处设置的隔热垫片。

14.进一步地,所述下箱体还包括固定于所述底护板两侧的边梁,所述动力电池被动保温系统还包括边梁保温结构,所述动力电池被动保温系统还包括设于箱体两侧边梁外部的边梁保温结构。

15.进一步地,所述边梁保温结构为喷涂于箱体两侧边梁外部的pvc层。

16.进一步地,还包括封堵边梁型腔的封堵结构。

17.进一步地,还包括设于上箱体上方用以使动力电池顶部与车身地板之间形成独立封闭空间的挡风条。

18.本发明提供的动力电池被动保温系统,通过设置多种被动保温结构,能在不损耗

或低损耗电池能量的情况下保持电池温度,降低电芯温度降低速度。

附图说明

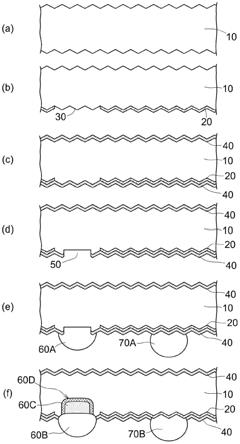

19.图1为本发明实施例动力电池被动保温系统的剖面示意图。

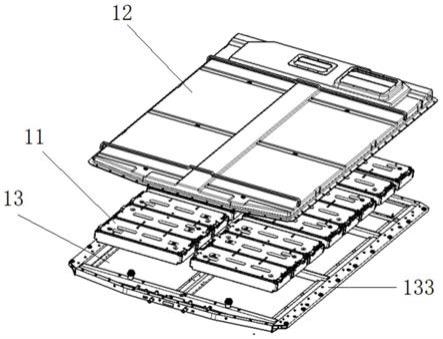

20.图2为图1所示动力电池被动保温系统的立体分解图。

21.图3为图1所示动力电池被动保温系统中冷却板底部隔热结构的示意图。

22.图4为图1所示动力电池被动保温系统中模组与隔热垫片的示意图。

23.图5为图1所示动力电池被动保温系统中箱体与侧部保温结构的示意图。

24.图6为图1所示动力电池被动保温系统中上箱体与上箱体保温层的示意图。

25.图7为图1所示动力电池被动保温系统中底护板与底护板保温结构的示意图。

26.图8为图1所示动力电池被动保温系统中边梁与封堵结构的示意图。

27.图9为图1所示动力电池被动保温系统中上箱体与挡风条的示意图。

具体实施方式

28.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

29.如图1、图2所示,本发明实施例一种动力电池被动保温系统用于对动力电池1进行保温。动力电池1包括多个电芯组成的模组11以及包裹模组11的箱体(未标示),箱体由上箱体12与下箱体13构成。下箱体13包括上下叠置固定的冷却板131、底护板132以及固定于底护板132两侧的边梁133。下箱体13通过边梁133与上箱体12相固定。

30.本实施例中,动力电池被动保温系统包括用以阻断动力电池内部传热路径高温时阻止外热量传至动力电池总成内部,低温时热量难以传输至外部环境的被动保温结构。本实施例中,被动保温结构包括冷却板底部隔热结构2(如图3)、模组11端板(未标示)与箱体间在固定螺栓111处设置的隔热垫片3(如图4)、设于箱体两侧内部的侧部保温结构(如图5,侧部保温结构粘贴于虚线框区域)、设于上箱体12的上箱体保温层4(如图6)、设于底护板132下表面的底护板保温结构(如图7,底护板保温结构喷涂于虚线框区域)、设于箱体两侧边梁外部的边梁保温结构(未标示)、封堵边梁型腔的封堵结构5(如图8)、设于上箱体12上方用以使动力电池1顶部与车身地板(未画出)之间形成独立封闭空间的挡风条6(如图9)。

31.如图3所示,所述冷却板底部隔热结构2用于阻断热量向下传递。由于现有模组11或者电芯多以粘胶的形式粘附于冷却板131上,故冷却板131和模组11或者电芯间的导热层对于散热和加热至关重要。因此,在冷却板131底部设置冷却板底部隔热结构2可有效防止热量散出。本实施例中,冷却板底部隔热结构2为粘贴于冷却板131底部的epp(发泡聚丙烯)泡沫,材料厚度在3mm以上。

32.如图4所示,模组11端板与箱体间在固定螺栓111处设置的隔热垫片3是针对模组固定位置热量通过固定位置传热。本实施例中,隔热垫片3厚度为1mm。

33.如图5所示,侧部保温结构是针对模组11四周与箱体之间的空气与模组11的对流换热。本实施例中,所述侧部保温结构为粘贴于箱体两侧内部的三聚氰胺,材料厚度需匹配箱体边梁133与模组11间的间距。

34.如图6所示,上箱体保温层4是针对模组11上部与上箱体12之间的间隙造成的对流

换热。本实施例中,上箱体保温层4直接复合(可以是粘接或者螺栓固定等方式)于上箱体12内层,能方便装配,提高装配效率。上箱体保温层4需与上箱体12结构吻合,可以采用基本相同的形状,但尺寸稍小。

35.如图7所示,本实施例中,所述底护板保温结构喷涂于箱体底护板下表面(当然也可采用其它固定方式,但喷涂工艺简单,材料薄,效果好),其材料可为pvc(聚氯乙烯)层,除作保温之用外,还可用于防球击和碰撞。本实施例使用发泡pvc进行喷涂,在起到防球击的作用时,也可以将pvc导热系数降低至0.06~0.08w/(m

·

k)(一般为0.2左右)。

36.边梁保温结构的材料与固定方式也可以采用与底护板保温结构相同的材料,即喷涂于箱体两侧边梁外部的pvc层。

37.如图8所示,封堵边梁133型腔的封堵结构5是针对边梁133外侧空腔外漏导致的箱体与空气发生的对流换热。由于现有动力电池箱体多为铝型材,内部均为空腔结构。边梁133外侧空腔外漏,会导致箱体与空气发生对流换热,影响箱体换热。本实施例通过封堵边梁133型腔,可阻断空气与箱体对流换热。

38.如图9所示,挡风条6是针对动力电池1顶部与车身底部的间隙所产生的换热。由于存在这个间隙,空气可自由流通,该部分空气会加剧空气与动力电池之间的换热。本实施例通过在上箱体12上方设置挡风条6,使动力电池1顶部与车身地板形成独立封闭空腔,从而能有效避免空气在该区域对流换热。

39.上述冷却板底部隔热结构、端板与箱体间在固定螺栓处设置的隔热垫片、设于箱体两侧内部的侧部保温结构、复合于上箱体的上箱体保温层属于内部保温。喷涂于箱体底护板下表面的底护板保温结构、喷涂于箱体两侧边梁外部的边梁保温结构、封堵边梁型腔的封堵结构、设于上箱体上方用以使动力电池顶部与车身地板之间形成独立封闭空间的挡风条属于外部保温。

40.上述所有被动保温结构结合在一起,能阻断动力电池内部各传热路径,高温时阻止外热量传至动力电池总成内部,低温时热量难以传输至外部环境,在不损耗或低损耗电池能量的情况下,实现最佳的保温效果,能显著保持电池温度,降低电芯温度降低速度。

41.在其它实施例中,也可根据需要,只采用其中部分具体保温结构,对部分传热路径进行阻断。例如只包括冷却板底部隔热结构、侧部保温结构、上箱体保温层、底护板保温结构,这样能阻断部分传热较快的路径,同样也能实现保温的效果,并且在实现较佳保温效果的同时能减少材料,降低成本,提升加工与装配效率。

42.根据热量传递的趋势,动力电池四周靠近箱体边缘的电芯温度降温速度较快,为低温区。动力电池中部位置电芯温度降低速率较慢,为高温区。故位于低温区的被动保温结构,如侧部保温结构,除了实现保温外,还可以阻断低温区的热量传递路径,减小降温过程中电芯间温差。

43.在本文中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了表达技术方案的清楚及描述方便,因此不能理解为对本发明的限制。

44.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

45.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。