高粘接强度pmma浇铸板制备方法

技术领域

1.本发明属于亚克力板加工技术领域,特别涉及高粘接强度pmma浇铸板制备方法。

背景技术:

2.粘接是亚克力材料常用的一种加工手段,它是将两个独立的亚克力板材连接成一起的在一种工艺;亚克力常见的粘接剂从粘接原理上可分为溶剂型胶水及反应性胶水,其中,以溶剂型胶水在制作亚克力工艺制品、灯箱等薄型亚克力使用较为广泛,而反应性胶水则主要用于超过30mm以上的亚克力板材粘接;溶剂型胶水的粘接原理是利用溶剂对亚克力板材的溶解腐蚀以对亚克力板材进行粘接,其中溶剂对亚克力板材的溶解性能对粘接速率以及粘接强度有重要影响。

3.然而,溶剂对亚克力板材的溶解性能一方面决定于溶解种类,另外一方面决定于pmma材料的结构;从高分子物理的角度分析,pmma的高分子材料的组成及分子量及其分布对溶解性能有重要影响;

4.pmma的相对分子质量大约为200万,是长链的高分子聚合物,其分子量分布取决于聚合反应机理及反应过程控制;分子量的大小与分布与产品的力学性能、加工成型特性、以及透明度都有直接的关联;常规方法制得的pmma分子量大且分布较宽,存在使用溶剂型胶水粘接浇铸型pmma板材粘接强度不足的问题。

技术实现要素:

5.本发明针对现有技术存在的不足,提供了高粘接强度pmma浇铸板制备方法,具体技术方案如下:

6.高粘接强度pmma浇铸板制备方法,该制备方法包括以下步骤:

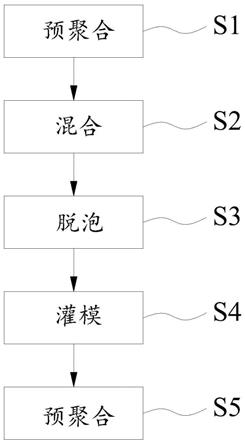

7.s1:预聚合

8.将mma中加入一定量的高温引发剂,通过加热使其达到其沸点,保持沸腾状态15min,然后,自然冷却至常温,得到mma预聚合料;

9.s2:混合

10.将不同用量的脱模剂、低温引发剂、助剂加入到s1步骤中得到的mma预聚合料中,随后进行搅拌、混合,混合时间为30min,得到混合物;

11.s3:脱泡

12.将s2步骤中得到的混合物至于真空环境中,进行脱泡,得到脱泡后物料;

13.s4:灌模

14.将s3步骤中得到的脱泡后物料灌置于预先准备好的玻璃模具中,并除去气泡,得到模具样品;

15.s5:聚合

16.将s4步骤中制备好的模具样品置于60℃的水浴中,进行水浴聚合2

‑

6h,随后置于120

‑

140℃烘箱中,进行高温聚合,聚合时间2

‑

4h,得到高粘接强度pmma浇铸板。

17.进一步地,所述高温引发剂为偶氮二异庚腈,其用量按照质量百分比,100%mma中添加0.01~0.1%偶氮二异庚腈。

18.进一步地,所述脱模剂为烷基磺酸钠类,其用量按照质量百分比,100%mma中添加0.05~0.5%烷基磺酸钠类脱模剂。

19.进一步地,所述低温引发剂为偶氮二异丁腈,其用量按照质量百分比,100%mma中添加0.01~0.1%偶氮二异丁腈。

20.进一步地,所述助剂为增塑剂、色膏、交联剂中至少两种以上的混合物;

21.其中,增塑剂用量按照质量百分比,100%mma中添加0~5%增塑剂;

22.色膏用量按照质量百分比,100%mma中添加0~1%色膏;

23.交联剂用量按照质量百分比,100%mma中添加0~5%交联剂。

24.进一步地,所述增塑剂为dbp、dotp、dmp、氯化石蜡中的任意一种。

25.进一步地,所述交联剂为egdma和ama中的任意一种。

26.进一步地,在上述s5步骤中,在高温聚合时添加共聚单体进行高分子改性,共聚单体用量按照质量百分比,100%mma中添加0~20%共聚单体。

27.进一步地,所述共聚单体为丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、苯乙烯中的任意一种。

28.本发明的有益效果是:

29.本发明通过添加高、低引发剂及其降低它们的用量,实施预聚合并控制聚合温度、添加增塑剂等助剂进行阻聚以及添加共聚单体进行高分子改性这四种方式,来达到降低pmma浇铸板分子量大小及分布宽度的目的,使之具备易用溶剂型胶水粘接的特点;本发明通过配方及工艺条件控制pmma浇铸板分子量大小及分布宽度的方法,来制备低分子量、高粘接强度、高粘接速率,适用于溶剂型胶水粘接的亚克力板材。

附图说明

30.图1示出了本发明高粘接强度pmma浇铸板制备方法的工艺流程图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.如图1所示,高粘接强度pmma浇铸板制备方法,该制备方法包括以下步骤:

33.s1:预聚合

34.将mma中加入一定量的高温引发剂,通过加热使其达到其沸点,保持沸腾状态15min,然后,自然冷却至常温,得到mma预聚合料;

35.s2:混合

36.将不同用量的脱模剂、低温引发剂、助剂加入到s1步骤中得到的mma预聚合料中,随后进行搅拌、混合,混合时间为30min,得到混合物;

37.s3:脱泡

38.将s2步骤中得到的混合物至于真空环境中,进行脱泡,得到脱泡后物料;

39.s4:灌模

40.将s3步骤中得到的脱泡后物料灌置于预先准备好的玻璃模具中,并除去气泡,得到模具样品;

41.s5:聚合

42.将s4步骤中制备好的模具样品置于60℃的水浴中,进行水浴聚合2

‑

6h,随后置于120

‑

140℃烘箱中,进行高温聚合,聚合时间2

‑

4h,得到高粘接强度pmma浇铸板。

43.通过降低聚合温度,并进行预聚合,这样可以降低pmma浇铸板的分子量及分布宽度。

44.其中,所述高温引发剂为偶氮二异庚腈,其用量按照质量百分比,100%mma中添加0.01~0.1%偶氮二异庚腈。通过减小高温引发剂的用量,降低了pmma浇铸板的分子量及分布宽度。

45.所述脱模剂为烷基磺酸钠类,其用量按照质量百分比,100%mma中添加0.05~0.5%烷基磺酸钠类脱模剂。

46.所述低温引发剂为偶氮二异丁腈,其用量按照质量百分比,100%mma中添加0.01~0.1%偶氮二异丁腈。通过减小低温引发剂的用量,降低了pmma浇铸板的分子量及分布宽度。

47.所述助剂为增塑剂、色膏、交联剂中至少两种以上的混合物;其中,增塑剂用量按照质量百分比,100%mma中添加0~5%增塑剂;色膏用量按照质量百分比,100%mma中添加0~1%色膏;交联剂用量按照质量百分比,100%mma中添加0~5%交联剂。这样通过添加增塑剂等助剂进行阻聚,以降低pmma浇铸板的分子量,增加其粘结强度。

48.所述增塑剂为dbp、dotp、dmp、氯化石蜡中的任意一种。

49.所述交联剂为egdma和ama中的任意一种。

50.在上述s5步骤中,在高温聚合时添加共聚单体进行高分子改性,共聚单体用量按照质量百分比,100%mma中添加0~20%共聚单体;所述共聚单体为丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、苯乙烯中的任意一种;这样通过高分子改性可以增加pmma的粘结强度。

51.粘接性能测试:

52.将利用本发明的工艺方法制备的两个独立的pmma浇铸板通过溶剂型胶水进行粘接复合后,测试其拉力数值较现有技术有明显提高;利用现有技术测得的粘接拉力数值为55n,利用本发明测得的粘接拉力数值为95n。

53.本发明的工作原理是:

54.本发明通过添加高、低引发剂及其降低它们的用量,实施预聚合并控制聚合温度、添加增塑剂等助剂进行阻聚以及添加共聚单体进行高分子改性这四种方式,来达到降低pmma浇铸板分子量大小及分布宽度的目的,使之具备易用溶剂型胶水粘接的特点;本发明通过配方及工艺条件控制pmma浇铸板分子量大小及分布宽度的方法,来制备低分子量、高粘接强度、高粘接速率,适用于溶剂型胶水粘接的亚克力板材。

55.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。