1.本发明涉及纺织化学品技术领域,特别是涉及一种浸渍用多功能色牢度提升剂及其制备方法。

背景技术:

2.印染行业中纺织品的染色牢度(简称色牢度),是指经过染色或印花的纺织品在服用过程中或加工处理过程中,织物上的染料受各种因素的作用后能保持其原来色泽的性能。随着物质生活水平不断提高,人们对生活品质的要求也越来越高,因此对各种服用生活纺织品提出了更高的要求,尤其是对服用纺织品的各种色牢度提出了更高的要求,如要求纺织品色彩鲜艳、色牢度好等。

3.牛仔衣和牛仔裤因为耐磨,面料柔软,穿在身上时尚而舒适,受到年轻人的喜爱,牛仔面料一般是用靛蓝染料染色,但是靛蓝染料的湿处理牢度较差,易掉色,也就是水洗牢度较差,色牢度不合格是服装面料经常出现的问题,作为高品质外穿牛仔面料,应具有较好的水洗牢度,水泡牢度,同时为满足外穿需求,应具有较好的干湿摩擦牢度等。

4.目前市面上浸渍用色牢度提升剂,普遍存在工作液稳定性差和易漂油的缺点,对于深色牛仔仅能一定程度上提升干湿摩擦牢度,但是对水洗牢度、水泡牢度、抗起毛起球性等并没有多大的改善。因此,如何改善水性聚氨酯赋予其更多的应用性能是当前研究的热点。

技术实现要素:

5.本发明的目的是提供一种浸渍用多功能色牢度提升剂及其制备方法,以解决上述浸渍用湿摩擦牢度提升剂仅在一定程度上提升了干湿摩擦牢度,对牛仔的水洗牢度、水泡牢度和抗起毛起球性没有改善的问题。

6.为实现上述目的,本发明提供了一种浸渍用多功能色牢度提升剂,所述色牢度提升剂包括以下重量组分的原料,端异氰酸酯预聚体30

‑

90份,烯丙基聚氧烷基醚40

‑

150份,亲水扩链剂5

‑

10份,季铵盐阳离子单体5

‑

20份,烯丙基聚氧烷基环氧基醚10

‑

30份,三官能团端氨基聚醚3

‑

10份,催化剂0.2

‑

1.0份,引发剂0.5

‑

1.0份,去离子水10

‑

80份。

7.进一步的,所述端异氰酸酯预聚体中的端

‑

nco基团的含量为8

‑

25%。

8.进一步的,所述烯丙基聚氧烷基醚的结构式为:

[0009][0010]

其中,m,n均为5

‑

10的整数。

[0011]

进一步的,所述的亲水扩链剂为二羟甲基丙酸。

[0012]

进一步的,所述的季铵盐阳离子单体为甲基丙烯酰氧乙基三甲基氯化铵。

[0013]

进一步的,所述烯丙基聚氧烷基环氧基醚的结构式为:

[0014][0015]

其中,a,b均为5

‑

10的整数。

[0016]

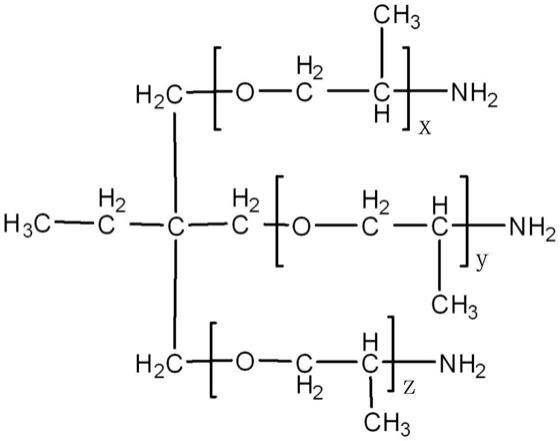

进一步的,所述三官能团端氨基聚醚,其结构式为:

[0017][0018]

其中,x y z=10

‑

50的整数。

[0019]

进一步的,所述催化剂为二月桂酸二丁基锡或有机铋中的一种。

[0020]

进一步的,所述的引发剂为偶氮二异丁基脒盐酸盐。

[0021]

一种浸渍用多功能色牢度提升剂的制备方法,包括以下步骤,

[0022]

(1)合成分子链上含不饱和烯基的水性聚氨酯

[0023]

在干燥的四口烧瓶中加入端异氰酸酯预聚体和催化剂,升温至40

‑

80℃,然后依次加入亲水扩链剂和烯丙基聚氧烷基醚,反应1

‑

3小时,直至

‑

nco基团的含量达到设定值,得到分子链上含不饱和烯基的水性聚氨酯。

[0024]

(2)合成带有环氧官能团的季铵盐阳离子水性聚氨酯

[0025]

在30

‑

80℃下,在步骤1中加入季铵盐阳离子单体和烯丙基聚氧烷基环氧基醚,然后加入引发剂溶液,进行共聚加成反应,得到带有环氧官能团的季铵盐阳离子水性聚氨酯。

[0026]

(3)合成色牢度提升剂

[0027]

在30

‑

50℃下,在步骤2中加入三官能团端氨基聚醚与环氧基进行反应,得到具有空间立体网状交联结构的水性聚氨酯,即色牢度提升剂。

[0028]

因此,本发明采用上述结构的一种浸渍用多功能色牢度提升剂及其制备方法,具有以下有益效果:

[0029]

(1)本发明提供的浸渍用多功能色牢度提升剂,可适用于成衣牛仔面料的浸渍工艺,具有工作液稳定性好,不沉淀和不漂油的特点。

[0030]

(2)采用本发明所述的浸渍用多功能色牢度提升剂,可实现成衣牛仔浸渍工艺后的水洗牢度、水泡牢度和干湿摩牢度的有效提升,且该聚合物分子结构引入多官能团的端氨基聚醚进一步与环氧基反应,使聚合物的分子结构为空间立体网状交联结构,再配合季铵盐阳离子单体发挥协同作用,有利于在纤维表面吸附并形成耐磨的膜,减弱纱线纤维之

间的滑移,赋予织物优良的抗起毛起球性能,同时分子链上具有高密度的聚醚链段,具有柔软的骨架,赋予整理后的织物有一定的柔软性。

[0031]

下面通过实施例,对本发明的技术方案做进一步的详细描述。

具体实施方式

[0032]

以下通过实施例对本发明的技术方案作进一步说明。

[0033]

实施例1

[0034]

浸渍用多功能色牢度提升剂包括端异氰酸酯预聚体40份,烯丙基聚氧烷基醚60份,亲水扩链剂4份,季铵盐阳离子单体8份,烯丙基聚氧烷基环氧基醚15份,三官能团端氨基聚醚0份,催化剂0.5份,引发剂0.5份,去离子水50份。

[0035]

所述端异氰酸酯预聚体中的端—nco基团含量为10%。

[0036]

所述烯丙基聚氧烷基醚为以下结构:

[0037][0038]

其中,m,n均为5

‑

10的整数。

[0039]

所述亲水扩链剂为二羟甲基丙酸。

[0040]

所述季铵盐阳离子单体为甲基丙烯酰氧乙基三甲基氯化铵。

[0041]

所述的烯丙基聚氧烷基环氧基醚为以下结构:

[0042][0043]

其中,a,b均为5

‑

10的整数。

[0044]

所述催化剂为二月桂酸二丁基锡或有机铋中的一种。

[0045]

所述引发剂为偶氮二异丁基脒盐酸盐。

[0046]

具体合成步骤如下:

[0047]

(1)合成分子链上含不饱和烯基的水性聚氨酯

[0048]

在干燥的四口烧瓶中加入端异氰酸酯预聚体和催化剂,升温至60

‑

70℃,然后依次加入亲水扩链剂和烯丙基聚氧烷基醚,反应2小时,直至

‑

nco基团含量达到设定值(<0.2%),得到分子链上含不饱和烯基的水性聚氨酯。

[0049]

(2)合成带有环氧官能团的季铵盐阳离子水性聚氨酯

[0050]

在60

‑

65℃下,在步骤1中加入季铵盐阳离子单体和烯丙基聚氧烷基环氧基醚,然后加入引发剂水溶液,反应2小时,进行共聚加成反应,得带有环氧官能团的季铵盐阳离子水性聚氨酯,即浸渍用多功能色牢度提升剂。

[0051]

实施例2

[0052]

浸渍用多功能色牢度提升剂包括端异氰酸酯预聚体60份,烯丙基聚氧烷基醚90份,亲水扩链剂6份,季铵盐阳离子单体10份,烯丙基聚氧烷基环氧基醚20份,三官能团端氨基聚醚8份,催化剂0.6份,引发剂0.8份,去离子水60份。

[0053]

所述端异氰酸酯预聚体中的端—nco基团的含量为18%。

[0054]

所述烯丙基聚氧烷基醚为以下结构:

[0055][0056]

其中,m,n均为5

‑

10的整数。

[0057]

所述亲水扩链剂为二羟甲基丙酸。

[0058]

所述季铵盐阳离子单体为甲基丙烯酰氧乙基三甲基氯化铵。

[0059]

所述烯丙基聚氧烷基环氧基醚为以下结构:

[0060][0061]

其中,a,b均为5

‑

10的整数。

[0062]

所述三官能团端氨基聚醚为以下结构:

[0063][0064]

其中,x y z=10

‑

50的整数。

[0065]

所述催化剂为二月桂酸二丁基锡或有机铋中的一种。

[0066]

所述引发剂为偶氮二异丁基脒盐酸盐。

[0067]

具体合成步骤如下:

[0068]

(1)合成分子链上含不饱和烯基的水性聚氨酯

[0069]

在干燥的四口烧瓶中加入端异氰酸酯预聚体和催化剂,升温至50

‑

60℃,然后依次加入亲水扩链剂和烯丙基聚氧烷基醚,反应3小时,直至

‑

nco基团的含量达到设定值(<0.3%),得分子链上含不饱和烯基的水性聚氨酯。

[0070]

(2)合成带有环氧官能团的季铵盐阳离子水性聚氨酯

[0071]

在45

‑

50℃下,在步骤1中加入季铵盐阳离子单体和烯丙基聚氧烷基环氧基醚,然后加入引发剂水溶液,反应3小时,进行共聚加成反应,得到带有环氧官能团的季铵盐阳离子水性聚氨酯。

[0072]

(3)合成色牢度提升剂

[0073]

在30

‑

40℃下,在步骤2中加入三官能团端氨基聚醚,进一步与环氧基进行反应,反应1.5小时,得具有空间立体网状结构的水性聚氨酯,即浸渍用多功能色牢度提升剂。

[0074]

实施例3

[0075]

浸渍用多功能色牢度提升剂包括端异氰酸酯预聚体30份,烯丙基聚氧烷基醚0份,亲水扩链剂6份,季铵盐阳离子单体8份,烯丙基聚氧烷基环氧基醚0份,三官能团端氨基聚

醚0份,催化剂0.5份,引发剂0.6份,去离子水50份。

[0076]

所述端异氰酸酯预聚体的端—nco基团的含量为15%。

[0077]

所述亲水扩链剂为二羟甲基丙酸。

[0078]

所述季铵盐阳离子单体为甲基丙烯酰氧乙基三甲基氯化铵。

[0079]

所述催化剂为二月桂酸二丁基锡或有机铋中的一种。

[0080]

所述引发剂为偶氮二异丁基脒盐酸盐。

[0081]

具体合成步骤如下:

[0082]

(1)合成分子链上含不饱和烯基的水性聚氨酯

[0083]

在干燥的四口烧瓶中加入端异氰酸酯预聚体和催化剂,升温至50

‑

60℃,然后依次加入亲水扩链剂和烯丙基聚氧烷基醚,反应3小时,直至

‑

nco基团的含量达到设定值(<0.3%),得分子链上含不饱和烯基的水性聚氨酯。

[0084]

(2)合成带有环氧官能团的季铵盐阳离子水性聚氨酯

[0085]

在45

‑

50℃下,在步骤1中加入季铵盐阳离子单体,然后加入引发剂水溶液,反应2小时,进行共聚加成反应,得带有季铵盐阳离子水性聚氨酯。即浸渍用多功能色牢度提升剂。

[0086]

实施例4

[0087]

浸渍用多功能色牢度提升剂包括端异氰酸酯预聚体70份,烯丙基聚氧烷基醚80份,亲水扩链剂7份,季铵盐阳离子单体0份,烯丙基聚氧烷基环氧基醚30份,三官能团端氨基聚醚10份,催化剂0.7份,引发剂0.6份,去离子水70份。

[0088]

所述端异氰酸酯预聚体中的端—nco基团的含量为15%。

[0089]

所述烯丙基聚氧烷基醚为以下结构:

[0090][0091]

其中,m,n均为5

‑

10的整数。

[0092]

所述亲水扩链剂为二羟甲基丙酸。

[0093]

所述烯丙基聚氧烷基环氧基醚为以下结构:

[0094][0095]

其中,a,b均为5

‑

10的整数。

[0096]

所述三官能团端氨基聚醚为以下结构:

[0097][0098]

其中,x y z=10

‑

50的整数。

[0099]

所述催化剂为二月桂酸二丁基锡或有机铋中的一种。

[0100]

所述引发剂为偶氮二异丁基脒盐酸盐。

[0101]

具体合成步骤如下:

[0102]

(1)合成分子链上含不饱和烯基的水性聚氨酯

[0103]

在干燥的四口烧瓶中加入端异氰酸酯预聚体和催化剂,升温至50

‑

55℃,然后依次加入亲水扩链剂和烯丙基聚氧烷基醚,反应2小时,直至

‑

nco基团的含量达到设定值(<0.2%),得分子链上含不饱和烯基的水性聚氨酯。

[0104]

(2)合成带有环氧官能团的水性聚氨酯

[0105]

在50

‑

60℃下,在步骤1中加入烯丙基聚氧烷基环氧基醚,然后加入引发剂水溶液,反应1小时,进行共聚加成反应,得带有环氧官能团的水性聚氨酯。

[0106]

(3)合成色牢度提升剂

[0107]

在30

‑

40℃下,在步骤2中加入三官能团端氨基聚醚与环氧基进行反应,反应1小时,得具有空间立体网状结构的水性聚氨酯,即浸渍用多功能色牢度提升剂。

[0108]

将上述实施例应用于成衣牛仔面料的浸渍处理工艺,测试结果如下:

[0109]

表1.测试结果

[0110][0111]

手感的评定:5分最佳,1分最差。

[0112]

从以上测试结果可以看出,实施例2的干摩擦牢度、湿摩擦牢度、水洗牢度、水泡牢度、抗起毛起球和手感均表现最好,这是由于在催化剂的条件下,端异氰酸酯预聚体中引入烯丙基聚氧烷基醚,然后再加入季铵盐阳离子单体和烯丙基聚氧烷基环氧基醚进行三元共聚加成反应,最后再加入三官能团端氨基聚醚与端环氧基团进行反应,得到空间网状立体交联的阳离子水性聚氨酯,其工作液稳定性好、不漂油和不沉淀的优点,浸渍整理后的成衣牛仔面料具有较好色牢度,对比实施例2和实施例3可以看出,实施例3的抗起毛起球的性能明显低于实施例2,实施例3的整理后织物的手感和干摩擦牢度略低于实施例2,这是由于实施例3合成过程中未加入烯丙基聚氧烷基醚、烯丙基聚氧烷基环氧基醚和三官能团端氨基聚醚,缺少聚醚链段,使整理后的织物软度较差,同时缺少环氧基与三官能团的交联反应,使整个分子结构是线性的平面结构,并未形成空间立体网状交联结构,造成实施例3的抗起毛起球性能明显下降。对比实施例2和实施例1可以看出,实施例1的干湿摩擦牢度和手感均略有下降,抗起毛起球性能明显下降,实施例1在制备过程中未加入三官能团端氨基聚醚,说明烯丙基聚氧烷基醚、烯丙基聚氧烷基环氧基醚和三官能团端氨基聚醚三种物质缺一不可,相互交联形成的空间立体网状交联结构对于抗起毛起球性能具有十分重要的影响。对比实施例2和实施例4,实施例4的水洗牢度和水泡牢度下降,实施例4在制备过程中没有添加季铵盐阳离子单体,使其水洗牢度和水泡牢度下降。从以上可以看出,该聚合物分子结构引入多官能团的端氨基聚醚进一步与环氧基反应,使聚合物的分子结构为空间立体网状交联结构,再配合季铵盐阳离子单体发挥协同作用,有利于在纤维表面吸附并形成耐磨的膜,减弱纱线纤维之间的滑移,赋予织物优良的抗起毛起球性能,同时分子链上具有高密度的聚醚链段,具有柔软的骨架,赋予整理后的织物有一定的柔软性,各个原料相互协同交联,缺一不可。

[0113]

因此,本发明采用上述结构的一种浸渍用多功能色牢度提升剂及其制备方法,多功能色牢度提升剂具有工作液稳定性好、不漂油和不沉淀的优点,浸渍整理后的成衣牛仔面料具有较好色牢度,分子结构中的空间立体网状交联结构可赋予织物一定的抗起毛起球特性,同时分子结构中含有柔软的聚醚骨架,可使织物的手感有一定的柔软性,在一定程度上可减少柔软剂的用量。

[0114]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。