1.本发明涉及高分子材料制备技术领域,尤其是涉及高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物。

背景技术:

2.在人员密集场所中使用材料的防火安全性对于火灾防范具有至关重要的作用。在建筑物和船舶舱室中的不同区域之间的间隔部,如墙壁、舱壁、天花板、地板等空间分割区域需要设置线缆、管道等贯穿孔洞和装置,实现水、电、气、信号等在不同区域之间的传输。但是贯穿孔洞会破坏建筑物原有的防火系统,火和烟会通过管路贯穿装置在不同区域之间迅速扩散,造成重大损失。特别是在船舶中,贯穿孔不仅要承受高温和火焰的侵蚀,还要承受由于管路坍塌及消防水流引起的机械负荷。因此,贯穿孔洞需要进行封堵,贯穿装置需要具有较好的封堵防火功能,将火和烟快速有效地封闭在着火区域,抑制火灾蔓延,从而保障人们生命与财产的安全。

3.目前国内对线缆、管道贯穿孔、空开口和缝隙的防火处理措施普遍使用有机防火堵料、无机防火堵料、防火包、无机耐火隔板等传统防火材料进行组合施工。这些防火材料本身存在一定的安全隐患:(1)通过添加卤素阻燃剂获得良好的耐火阻燃效果。卤素阻燃剂在火灾中放出有毒的卤化氢气体,对人员生命造成危害,卤化氢气体附着在电气设备上,会对设备造成腐蚀损坏;(2)这些防火材料在火灾中的膨胀性较差,对贯穿孔洞尤其是密集电缆贯穿孔洞的缝隙不能充分填充,无法完全满足孔洞尺寸,造成火焰、浓烟和有毒气体扩散;(3)防火材料本身的发烟量较大,在火灾中释放浓烟;(4)施工工艺落后,需要在施工现场调配搅拌,对环境造成污染,且施工中有可能造成带电设备短路。

4.膨胀型阻燃剂具有在燃烧过程中发烟量少、无毒性、无腐蚀性气体产生,遇火会膨胀,长时间或重复暴露在火焰中有极好的抵抗性等优点,被认为是实现无卤化最有希望的途径之一。将膨胀阻燃技术应用于封堵材料的研究,可以制得阻燃效果高、低温柔韧性好、卤酸气体及烟雾量少的新型有机防火封堵产品。无卤膨胀有机堵料的膨胀阻燃体系在受热时快速膨胀,并配合树脂体系、填料形成一层质硬多孔的炭层屏障,膨胀后的体积超过原体积的3倍至10倍,足以全部堵塞贯穿孔洞周围的空隙部分,并且能够封闭各种穿线管、电缆绝缘层和管道保温层被烧毁所造成的空隙和孔洞,使在起火场内达到防火、防烟的独特效果,从而使不同分割区域之间互不影响,将火势控制在火源的防火分区之内,将火灾的损失降低到最低。因此,开发和应用具有高效阻燃、封堵防火、施工更加方便、满足环保要求的新型无卤防火封堵产品具有重要意义。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物。高膨胀防火低烟无卤阻燃热塑性树脂组合物具有阻燃和防火的双重特性,遇高温着火后会快速膨胀,形成一层致密的膨胀炭层,实现封堵、阻燃、防火、隔热、隔

氧、抑烟作用,抑制火焰蔓延、减少火灾造成的危害。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明提供一种高膨胀防火低烟无卤阻燃剂组合物,含有:(a)成分20~70质量份、(b)成分10~50质量份,(c)成分15~60质量份,其中(a)、(b)和(c)成分的总量为100质量份;

8.(a)成分选自聚磷酸哌嗪、焦磷酸哌嗪、正磷酸哌嗪或二磷酸哌嗪(磷酸哌嗪盐)中的一种或两种以上;

9.(b)成分选自聚磷酸铵、三聚氰胺、三聚氰胺多聚磷酸盐、三聚氰胺二三聚磷酸盐或三聚氰胺氰尿酸中的一种或两种以上;

10.(c)成分为膨胀石墨;

11.所述高膨胀防火低烟无卤阻燃剂组合物的ph为4.5~6.5。

12.在本发明的一个实施方式中,(a)成分磷酸哌嗪盐中,所述正磷酸哌嗪或二磷酸哌嗪是由磷酸、哌嗪为原料,经酸碱反应制备得到的正磷酸哌嗪或二磷酸哌嗪;所述聚磷酸哌嗪、焦磷酸哌嗪是由磷酸、哌嗪为原料,经高温聚合制备得到的聚磷酸哌嗪或焦磷酸哌嗪。

13.在本发明的一个实施方式中,从热稳定性、阻燃性及与树脂基体相容性的观点出发,所述(a)成分优选聚磷酸哌嗪或焦磷酸哌嗪,作为混合物使用时,聚磷酸哌嗪或焦磷酸哌嗪的含有比例越高越优选。

14.在本发明的一个实施方式中,所述(a)成分中聚磷酸哌嗪或焦磷酸哌嗪优选以水为溶剂制备的二磷酸哌嗪为中间体原料,经200℃~270℃高温聚合脱水制备的聚磷酸哌嗪或焦磷酸哌嗪,聚合度≥15。

[0015][0016]

在本发明的一个实施方式中,所述(a)成分中聚磷酸哌嗪或焦磷酸哌嗪的脱水缩合的反应装置需要满足高温加热、混合、脱水,其他没有特别限制,可以使用间歇式高速混合机,也可以使用真空捏合机、加压型捏合机、挤出机等。从聚磷酸哌嗪或焦磷酸哌嗪生产效率和成本的观点出发,优选挤出机和高速混合机。

[0017]

在本发明的一个实施方式中,所述(a)成分中聚磷酸哌嗪或焦磷酸哌嗪中也可以含有未反应的磷酸、二磷酸哌嗪或其他副产物。

[0018]

在本发明的一个实施方式中,所述(a)成分中磷酸哌嗪盐的合成过程中,需要磷酸过量,制备出的磷酸哌嗪盐具有一定的酸性,磷含量稍有不同。从提高阻燃效率及降低加工设备的腐蚀性风险的观点出发,(a)成分的磷含量控制在22%~25%,ph的范围为3.0~5.0。

[0019]

在本发明的一个实施方式中,所述(a)成分的粒径大小没有严格要求,d

50

≤25μm,可以经机械粉碎或气流粉碎。从挤出加工及在树脂中的分散性的观点出发,优选气流粉碎,(a)成分的粒径5μm≤d

50

≤15μm。

[0020]

在本发明的一个实施方式中,所述(a)成分中磷酸哌嗪盐为“三源合一”(磷源、氮源、碳源)的凝聚相膨胀型阻燃剂,具有较好的耐热性和成炭性。但凝聚相阻燃需要磷、氮、碳阻燃元素的比例适中才能较好的发挥阻燃作用,磷酸哌嗪盐中磷含量为22%~25%,酸源充足,氮含量偏低,需要补充一定的气源。

[0021]

在本发明的一个实施方式中,由于磷酸哌嗪盐为酸性阻燃剂体系,补充气源需要使用酸性或弱碱性化合物,以免高膨胀防火低烟无卤阻燃剂组合物在挤出加工过程中出现酸碱脱水反应和降解发泡问题。

[0022]

在本发明的一个实施方式中,所述(b)成分作为补充气源,使用聚磷酸铵、三聚氰胺、三聚氰胺多聚磷酸盐、三聚氰胺二三聚磷酸盐、三聚氰胺焦磷酸盐、正磷酸三聚氰胺、三聚氰胺氰尿酸,它们可以单独使用,也可作为混合物使用。

[0023]

在本发明的一个实施方式中,所述(b)成分中聚磷酸铵为聚合度>1000的ii型聚磷酸铵,氮含量为14%~15%,粒径d

50

≤20μm,ph为5.5~7.5。

[0024]

在本发明的一个实施方式中,所述(b)成分中聚磷酸铵可以使用未经表面处理的,也可使用经过表面处理的聚磷酸铵。从耐水性和相容性的观点出发,优选经表面处理的聚磷酸铵。

[0025]

在本发明的一个实施方式中,所述表面处理的聚磷酸铵可以选用硅烷偶联剂、三聚氰胺树脂、三聚氰胺

‑

甲醛、环氧树脂表面包覆的聚磷酸铵,但不限于上述列举出的包覆聚磷酸铵种类,通过干法或湿法工艺可以提高聚磷酸铵耐水性、耐吸湿迁移性,改善与树脂相容性的改性聚磷酸铵都可以用于本发明中。

[0026]

在本发明的一个实施方式中,所述(b)成分中三聚氰胺多聚磷酸盐、三聚氰胺二三聚磷酸盐、三聚氰胺焦磷酸盐、正磷酸三聚氰胺通过磷酸或磷酸盐与三聚氰胺反应获得,可以使用其中一种,也可以使用混合物。

[0027]

在本发明的一个实施方式中,从氮元素含量、热稳定性、阻燃协效性的观点出发,优选三聚氰胺焦磷酸盐。三聚氰胺焦磷酸盐的氮含量为42.5%~43.5%,粒径d

50

≤10μm,ph为4.5~6.0。

[0028]

在本发明的一个实施方式中,所述(b)成分中三聚氰胺氰尿酸以三聚氰胺和氰尿酸为原料,可以经过多种工艺制备获得。

[0029]

在本发明的一个实施方式中,不同工艺获得的三聚氰胺氰尿酸产品的微观形态不同,可以分为棒状、片状、块状或不同形态的混合。从阻燃效率的角度出发,优选片状的三聚氰胺氰尿酸,当其形貌为混合状态时,片状三聚氰胺氰尿酸的占比越高越好。

[0030]

在本发明的一个实施方式中,所述(b)成分中三聚氰胺氰尿酸的氮含量≥27%,粒径d

50

≤5μm,ph为5.0~7.5。

[0031]

在本发明的一个实施方式中,所述(c)成分膨胀石墨的目数为100目~400目,ph为4.0~7.0。

[0032]

在本发明的一个实施方式中,所述(c)成分膨胀石墨在化学氧化法的制备过程中需要使用浓硫酸,该方法获得的膨胀石墨经水洗后表面仍有残留酸,呈现一定的酸性。从降低加工设备的腐蚀性的观点出发,优选的膨胀石墨ph为5.0~7.0。

[0033]

在本发明中,高膨胀防火低烟无卤阻燃剂组合物ph为4.5~6.5,充分考虑了各组分间酸碱性的影响,避免了阻燃剂在挤出加工过程中出现酸碱脱水反应和降解发泡问题。

[0034]

本发明还提供一种高膨胀防火低烟无卤阻燃热塑性树脂组合物,由热塑性树脂和高膨胀防火低烟无卤阻燃剂组合物组合而成,两者按重量计的比例为100:(40~120)。

[0035]

本发明的一个实施方式中,所述高膨胀防火低烟无卤阻燃热塑性树脂为聚乙烯、聚丙烯、乙烯

‑

醋酸乙烯共聚物、苯乙烯类热塑性弹性体、烯烃类热塑性弹性体、聚氨酯类热

塑性弹性体中的一种。

[0036]

本发明的一个实施方式中,当热塑性树脂组合物成型制品具有一定的弹性时,方便使用和后期维护,从该观点出发,热塑性树脂优选乙烯

‑

醋酸乙烯共聚物。

[0037]

本发明的一个实施方式中,通过上述复配高膨胀防火低烟无卤阻燃剂组合物赋予热塑性树脂阻燃、高膨胀和防火性能,从兼顾阻燃热塑性树脂组合物机械性能、加工性能、耐候性能的观点出发,进一步优选添加抗氧剂、光稳定剂、防老化剂、相容剂、润滑剂等功能性助剂。

[0038]

本发明的一个实施方式中,所述功能性助剂为常规市售组分和用量,没有其他特别限制。

[0039]

本发明还提供一种高膨胀防火低烟无卤阻燃热塑性树脂组合物的制备方法,采用双螺杆挤出造粒和一次注塑成型制备工艺,具体制备方法如下:

[0040]

(1)将(a)成分、(b)成分和(c)成分按照比例在高速混合机中混合5~10分钟,获得高膨胀防火低烟无卤阻燃剂组合物;

[0041]

(2)在高膨胀防火低烟无卤阻燃剂组合物中添加对应重量比例的热塑性树脂,经高速混合机预混5~10分钟,获得高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物;

[0042]

(3)将混合后的高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物通过双螺杆挤出机主喂料口加入,进行熔融共混,使各组分混合均匀,挤出造粒、干燥,获得高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂改性粒子。

[0043]

(4)高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂改性粒子经过注塑机一次注塑成型,获得制件成型体。

[0044]

在防火封堵材料中需要使用具有快速成炭和高膨胀倍率的阻燃剂体系,阻燃剂的阻燃效果和膨胀炭层的厚度及紧密程度密切相关。膨胀成炭可分为不参与反应的物理成炭和参与反应的化学成炭。(a)成分和(b)成分复配成无卤膨胀型阻燃剂,以p、n、c为主要阻燃元素,不含卤素,不会产生对环境和人体有危害的有毒有害气体。在高温着火时,首先通过以p元素为主的酸源脱水生成磷酸、偏磷酸等,生成的酸和炭源结合发生酯化反应,酯脱水交联在材料表面生成炭,气源释放出大量的惰性气体促进炭层膨胀。膨胀型阻燃剂通过连续的化学反应在材料表面形成致密连续的膨胀炭层,隔绝氧气和热量传递,防止熔融滴落,从而中断燃烧。膨胀型阻燃剂具有较好的阻燃性,但其单独使用的膨胀倍率偏低,封堵防火性稍差。

[0045]

膨胀石墨(eg)是目前应用较多的一种物理型膨胀型阻燃剂,它具备适宜的初始膨胀温度(150~250℃),在燃烧初期迅速膨胀形成“蠕虫”状蓬松的石墨炭层,吸收大量热量,有效降低基材表面温度;在500℃前达到最大膨胀体积,通过炭层体积急剧膨胀大幅度提高炭层厚度,窒息火焰,阻止或延缓火焰和内部基材直接接触,阻滞高分子基材的燃烧与熔滴而引起的二次燃烧;且膨胀后的石墨炭层具有良好的耐热性,较低的导热系数,可以有效保护树脂基体。但膨胀石墨仅依靠自身体积进行物理膨胀,与被阻燃树脂间不发生化学作用,膨胀后形成的膨胀石墨彼此间的黏附力较弱,因质轻而无法形成坚固的炭层,在火焰压力或热量对流的作用下,表面蓬松的膨胀炭层容易遭到破坏,形成“飞灰”,导致绝热膨胀炭层失效,阻燃性降低,无法长时间耐火。膨胀石墨的膨胀倍率和粒径有一定的关系,通常大粒径石墨片的膨胀倍率高,阻燃效果要比小粒径的好,但大粒径膨胀石墨会导致材料的力学

强度明显降低,且在加工过程中容易造成下料不均匀。粒径太小,膨胀石墨的膨胀倍率偏低,影响炭层的形成。

[0046]

本发明中,将化学成炭的膨胀型阻燃剂和物理成炭的膨胀石墨结合使用,两者在燃烧的不同阶段,充分发挥协同阻燃作用,有效解决了两者单独使用时存在的问题。材料燃烧初期,膨胀石墨在200℃左右快速形成高膨胀倍率的“蠕虫状”炭层,有效减缓材料的燃烧升温;(a)、(b)成分复配的化学型膨胀阻燃剂在350℃时开始分解产生磷酸,一方面促使树脂基体脱水成炭,另一方面磷酸和磷酸哌嗪分子中的哌嗪环发生反应,经脱水和脱氨作用缩合形成稳定性很强的交联型无机聚合物,粘连和加固“蠕虫状”炭层,减少炭层内的孔洞;膨胀石墨穿插于这些物质中,形成互相贯穿的凝聚相嵌合炭层结构,起到类似纤维材料的增强效果,最终在树脂基体表层形成牢固和致密的高倍率膨胀炭层,“飞灰”现象大大减少或消失,同时具有较好的膨胀、阻燃、封堵、防火、抑烟功能。

[0047]

本发明制备的高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物及其成型体,可以用于孔洞的封堵部件,具有较好的膨胀阻燃、封堵防火功能。更具体地,可以注塑成接线盒、底盒、防火保护管、灯具防火帽等,用于建筑室内和船舶舱室等多种环境中线缆、管道贯穿孔洞的封堵,从而避免火灾中的火和烟通过管路贯穿装置在不同区域之间迅速扩散,造成重大损失。

[0048]

与现有技术相比,本发明具有以下优点:

[0049]

(1)本发明高膨胀防火低烟无卤阻燃剂组合物以“三源一体”磷酸哌嗪盐为主要组分,通过复配添加聚磷酸铵或三聚氰胺盐作为补充气源,膨胀石墨作补充炭源,将化学成炭和物理成炭相结合,燃烧时在热塑性树脂表面快速形成高膨胀倍率(>60ml/g)致密连续的炭层,有效解决了磷酸哌嗪盐膨胀倍率偏低、封堵性差和膨胀石墨炭层疏松、易“飞灰”的问题,实现膨胀、阻燃、封堵、耐火、隔热、隔氧、抑烟的多重作用,且组分中不含卤素,对环境友好。

[0050]

(2)磷酸哌嗪盐为酸性体系,选用酸性或弱碱性的协效组分,有效避免了各组分因酸碱反应在加工过程中存在的降解发泡问题和使用过程中存在的阻燃效率降低问题,加工稳定性和耐候性较好。

[0051]

(3)高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物用于孔洞的封堵防火,受热后体积急剧膨胀,填充空隙,将火焰、烟气和热量快速封堵在着火的密闭范围内,抑制火灾蔓延。

[0052]

(4)本发明高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物采用挤出和注塑工艺制备成型体制件使用,与传统涂抹工艺的防火胶泥堵料相比,制备工艺简单,现场施工和后期维护便捷。

具体实施方式

[0053]

本发明的目的可以通过以下技术方案来实现:

[0054]

本发明提供一种高膨胀防火低烟无卤阻燃剂组合物,含有:(a)成分20~70质量份、(b)成分10~50质量份,(c)成分15~60质量份,其中(a)、(b)和(c)成分的总量为100质量份;

[0055]

(a)成分:选自聚磷酸哌嗪、焦磷酸哌嗪、正磷酸哌嗪或二磷酸哌嗪(磷酸哌嗪盐)

中的一种或两种以上;

[0056]

(b)成分:选自聚磷酸铵、三聚氰胺、三聚氰胺多聚磷酸盐、三聚氰胺二三聚磷酸盐或三聚氰胺氰尿酸中的一种或两种以上;

[0057]

(c)成分为膨胀石墨。

[0058]

在本发明的一个实施方式中,(a)成分中磷酸哌嗪盐中,所述正磷酸哌嗪或二磷酸哌嗪是由磷酸、哌嗪为原料,经酸碱反应制备得到的正磷酸哌嗪或二磷酸哌嗪;所述聚磷酸哌嗪、焦磷酸哌嗪是由磷酸、哌嗪为原料,经高温聚合制备得到的聚磷酸哌嗪或焦磷酸哌嗪。

[0059]

在本发明的一个实施方式中,从热稳定性、阻燃性及与树脂基体相容性的观点出发,所述(a)成分优选聚磷酸哌嗪或焦磷酸哌嗪,作为混合物使用时,聚磷酸哌嗪或焦磷酸哌嗪的含有比例越高越优选。

[0060]

在本发明的一个实施方式中,所述(a)成分中聚磷酸哌嗪或焦磷酸哌嗪优选以水为溶剂制备的二磷酸哌嗪为中间体原料,经200℃~270℃高温聚合脱水制备的聚磷酸哌嗪或焦磷酸哌嗪,聚合度≥15。

[0061][0062]

在本发明的一个实施方式中,所述(a)成分中聚磷酸哌嗪或焦磷酸哌嗪的脱水缩合的反应装置需要满足高温加热、混合、脱水,其他没有特别限制,可以使用间歇式高速混合机,也可以使用真空捏合机、加压型捏合机、挤出机等。从聚磷酸哌嗪或焦磷酸哌嗪生产效率和成本的观点出发,优选挤出机和高速混合机。

[0063]

在本发明的一个实施方式中,所述(a)成分中聚磷酸哌嗪或焦磷酸哌嗪中也可以含有未反应的磷酸、二磷酸哌嗪或其他副产物。

[0064]

在本发明的一个实施方式中,所述(a)成分中磷酸哌嗪盐的合成过程中,需要磷酸过量,制备出的磷酸哌嗪盐具有一定的酸性,磷含量稍有不同。从提高阻燃效率及降低加工设备的腐蚀性风险的观点出发,(a)成分的磷含量控制在22%~25%,ph的范围为3.0~5.0。

[0065]

在本发明的一个实施方式中,所述(a)成分的粒径大小没有严格要求,d

50

≤25μm,可以经机械粉碎或气流粉碎。从挤出加工及在树脂中的分散性的观点出发,优选气流粉碎,(a)成分的粒径5μm≤d

50

≤15μm。

[0066]

在本发明的一个实施方式中,所述(a)成分中磷酸哌嗪盐为“三源合一”(磷源、氮源、碳源)的凝聚相膨胀型阻燃剂,具有较好的耐热性和成炭性。但凝聚相阻燃需要磷、氮、碳阻燃元素的比例适中才能较好的发挥阻燃作用,磷酸哌嗪盐中磷含量为22%~25%,酸源充足,氮含量偏低,需要补充一定的气源。

[0067]

在本发明的一个实施方式中,由于磷酸哌嗪盐为酸性阻燃剂体系,补充气源需要使用酸性或弱碱性化合物,以免高膨胀防火低烟无卤阻燃剂组合物在挤出加工过程中出现酸碱脱水反应和降解发泡问题。

[0068]

在本发明的一个实施方式中,所述(b)成分作为补充气源,使用聚磷酸铵、三聚氰胺、三聚氰胺多聚磷酸盐、三聚氰胺二三聚磷酸盐、三聚氰胺焦磷酸盐、正磷酸三聚氰胺、三聚氰胺氰尿酸,它们可以单独使用,也可作为混合物使用。

[0069]

在本发明的一个实施方式中,所述(b)成分中聚磷酸铵为聚合度>1000的ii型聚磷酸铵,氮含量为14%~15%,粒径d

50

≤20μm,ph为5.5~7.5。

[0070]

在本发明的一个实施方式中,所述(b)成分中聚磷酸铵可以使用未经表面处理的,也可使用经过表面处理的聚磷酸铵。从耐水性和相容性的观点出发,优选经表面处理的聚磷酸铵。

[0071]

在本发明的一个实施方式中,所述表面处理的聚磷酸铵可以选用硅烷偶联剂、三聚氰胺树脂、三聚氰胺

‑

甲醛、环氧树脂表面包覆的聚磷酸铵,但不限于上述列举出的包覆聚磷酸铵种类,通过干法或湿法工艺可以提高聚磷酸铵耐水性、耐吸湿迁移性,改善与树脂相容性的改性聚磷酸铵都可以用于本发明中。

[0072]

在本发明的一个实施方式中,所述(b)成分中三聚氰胺多聚磷酸盐、三聚氰胺二三聚磷酸盐、三聚氰胺焦磷酸盐、正磷酸三聚氰胺通过磷酸或磷酸盐与三聚氰胺反应获得,可以使用其中一种,也可以使用混合物。

[0073]

在本发明的一个实施方式中,从氮元素含量、热稳定性、阻燃协效性的观点出发,优选三聚氰胺焦磷酸盐。三聚氰胺焦磷酸盐的氮含量为42.5%~43.5%,粒径d

50

≤10μm,ph为4.5~6.0。

[0074]

在本发明的一个实施方式中,所述(b)成分中三聚氰胺氰尿酸以三聚氰胺和氰尿酸为原料,可以经过多种工艺制备获得。

[0075]

在本发明的一个实施方式中,不同工艺获得的三聚氰胺氰尿酸产品的微观形态不同,可以分为棒状、片状、块状或不同形态的混合。从阻燃效率的角度出发,优选片状的三聚氰胺氰尿酸,当其形貌为混合状态时,片状三聚氰胺氰尿酸的占比越高越好。

[0076]

在本发明的一个实施方式中,所述(b)成分中三聚氰胺氰尿酸的氮含量≥27%,粒径d

50

≤5μm,ph为5.0~7.5。

[0077]

在本发明的一个实施方式中,所述(c)成分膨胀石墨的目数为100目~400目,ph为4.0~7.0。

[0078]

在本发明的一个实施方式中,所述(c)成分膨胀石墨在化学氧化法的制备过程中需要使用浓硫酸,该方法获得的膨胀石墨经水洗后表面仍有残留酸,呈现一定的酸性。从降低加工设备的腐蚀性的观点出发,优选的膨胀石墨ph为5.0~7.0。

[0079]

本发明还提供一种高膨胀防火低烟无卤阻燃热塑性树脂组合物,由热塑性树脂和高膨胀防火低烟无卤阻燃剂组合物组合而成,两者按重量计的比例为100:(40~120)。

[0080]

本发明的一个实施方式中,所述高膨胀防火低烟无卤阻燃热塑性树脂为聚乙烯、聚丙烯、乙烯

‑

醋酸乙烯共聚物、苯乙烯类热塑性弹性体、烯烃类热塑性弹性体、聚氨酯类热塑性弹性体中的一种。

[0081]

本发明的一个实施方式中,当热塑性树脂组合物成型制品具有一定的弹性时,方便使用和后期维护,从该观点出发,热塑性树脂优选乙烯

‑

醋酸乙烯共聚物。

[0082]

本发明的一个实施方式中,通过上述复配高膨胀防火低烟无卤阻燃剂组合物赋予热塑性树脂阻燃、高膨胀和防火性能,从兼顾阻燃热塑性树脂组合物机械性能、加工性能、耐候性能的观点出发,进一步优选添加抗氧剂、光稳定剂、防老化剂、相容剂、润滑剂等功能性助剂。

[0083]

本发明的一个实施方式中,所述功能性助剂为常规市售组分和用量,没有其他特

别限制。

[0084]

本发明还提供一种高膨胀防火低烟无卤阻燃热塑性树脂组合物的制备方法,采用双螺杆挤出造粒和一次注塑成型制备工艺,具体制备方法如下:

[0085]

(1)将(a)成分、(b)成分和(c)成分按照比例在高速混合机中混合5~10分钟,获得高膨胀防火低烟无卤阻燃剂组合物;

[0086]

(2)在高膨胀防火低烟无卤阻燃剂组合物中添加对应重量比例的热塑性树脂,经高速混合机预混5~10分钟,获得高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物;

[0087]

(3)将混合后的高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物通过双螺杆挤出机主喂料口加入,进行熔融共混,使各组分混合均匀,挤出造粒、干燥,获得高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂改性粒子。

[0088]

(4)高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂改性粒子经过注塑机一次注塑成型,获得制件成型体。

[0089]

下面结合具体实施例对本发明进行详细说明。

[0090]

实施例中样品测试方法和标准:

[0091]

1)极限氧指数(loi):按照gb/t 2406.2标准测试;

[0092]

b15耐火等级:按照国际海事组织imo规范b15耐火等级测试。

[0093]

2)体积膨胀倍率(ve):ve=v/m;

[0094]

式中:m——灼烧前试样质量,g;

[0095]

v——600℃灼烧30min后试样的体积,ml。

[0096]

3)飞灰现象:在进行极限氧指数燃烧测试时,观察是否有“飞灰”产生。

[0097]

除有特别说明,本发明中用到的各种试剂、原料均为可以从市场中购买的商品或者可以通过公知的方法制备的产品。

[0098]

实施例1~11

[0099]

使用的焦磷酸哌嗪(papp)为上海化工研究院有限公司自制,也可通过市售购买,或采用文献《塑料科技》issn1005

‑

3360,cn21

‑

1145/tq焦磷酸哌嗪对聚丙烯材料燃烧性能的影响及其阻燃机理研究中公开的方法进行合成,papp的聚合度为26,ph为4.8,粉体粒径d

50

为12μm。

[0100]

使用的聚磷酸铵(app)为浙江旭森非卤消烟阻燃剂有限公司生产的ii型聚磷酸铵,聚合度>1000,粒径d

50

为18μm,ph为6.8。

[0101]

使用的三聚氰胺焦磷酸盐(mpp)为四川精细化工研究设计院生产,粒径d

50

为8μm,ph为5.2。

[0102]

使用的三聚氰胺氰尿酸(mca)为浙江旭森非卤消烟阻燃剂有限公司生产,聚合度>1000,粒径d

50

为4μm,ph为7.1。

[0103]

使用的膨胀石墨(eg)为青岛天和达石墨有限公司生产,目数分别为100目、200目和400目,膨胀倍率分别为220ml/g、170ml/g、90ml/g,ph为5.5~6.5。

[0104]

使用的聚丙烯(pp)为上海石油化工有限公司生产的共聚聚丙烯k8003。

[0105]

使用的乙烯

‑

醋酸乙烯共聚物(eva)为韩华集团生产的eva 2318,醋酸乙烯(va)含量为18%。

[0106]

实施例1~11按照表1中各组分重量份数和下述加工制备方法,制备高膨胀防火低

烟无卤阻燃剂组合物及热塑性树脂组合物。

[0107]

(1)将(a)成分、(b)成分和(c)成分按照重量份数在高速混合机中混合8分钟,获得高膨胀防火低烟无卤阻燃剂组合物;

[0108]

(2)在无卤阻燃剂中添加对应重量比例的热塑性树脂,经高速混合机预混6分钟,获得高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物;

[0109]

(3)将混合后的高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂组合物通过双螺杆挤出机主喂料口加入,进行熔融共混,使各组分混合均匀,挤出造粒、干燥,获得无卤阻燃热塑性树脂改性粒子。其中加工pp树脂时,20双螺杆挤出机第一段至第五段温度依次为:180

‑

190℃、190

‑

210℃、190

‑

210℃、190

‑

210℃、200

‑

220℃;所述的双螺杆挤出机的主机转速为200

‑

300rpm;喂料频率为12

‑

15hz。其中加工eva树脂时,20双螺杆挤出机第一段至第五段温度依次为:130

‑

140℃、135

‑

145℃、135

‑

145℃、135

‑

145℃、140

‑

150℃;所述的双螺杆挤出机的主机转速为200

‑

300rpm;喂料频率为15

‑

18hz;

[0110]

(4)高膨胀防火低烟无卤阻燃剂组合物及热塑性树脂改性粒子根据不同测试要求使用注塑机一次注塑成标准样条;其中pp树脂粒子的注塑温度为180

‑

200℃,eva树脂粒子的注塑温度为135

‑

150℃。

[0111]

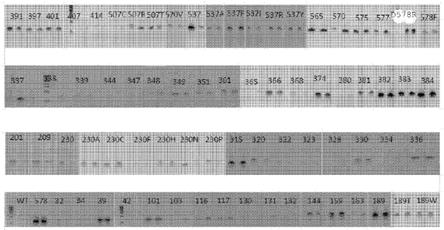

实施例1~11及对比例1~2的配方见表1,性能测试结果见表2。

[0112]

其中,实施例1

‑

11级对比例1

‑

2的加工方式相同。

[0113]

表1实施例1~8及对比例1~2(重量份数)

[0114][0115]

表2实施例1~11及对比例1~2的性能测试结果

[0116][0117]

从表2中的测试数据可以看出,对比例1在eva树脂中只添加(a)成分和(b)成分复配的膨胀型阻燃剂,材料的loi从纯eva树脂的18%增加到35.9%,燃烧时在材料表面形成致密连续的膨胀炭层,具有较好的阻燃性,但受热初期的成炭速度稍慢,膨胀倍率仅有20ml/g,形成的膨胀炭层不能快速填充孔洞,导致火焰和烟气可以从孔隙中穿透,无法达到b15耐火等级。对比例2只添加膨胀石墨进行阻燃处理,在燃烧初期快速形成“蠕虫状”膨胀炭层,膨胀倍率较大,炭层可以快速填充孔洞和孔隙,但随着燃烧火焰压力或热量对流的作用下,表面蓬松的膨胀炭层遭到破坏,形成严重的“飞灰”,导致绝热膨胀炭层失效,最终无法通过15min的耐火测试。

[0118]

实施例1~3使用了不同目数的膨胀石墨,从表2中的测试数据可以看出,随着膨胀石墨目数的增加,膨胀石墨的粒径减小,阻燃材料的膨胀倍率随之显著降低。但是目数低于100目的膨胀石墨呈现明显的大颗粒片层结构,与其他组分的混合不均匀,在挤出加工时容易架桥,影响加工效率,同时大片层会显著降低材料的机械性能,不利用实际应用。但目数大于400目的膨胀石墨为超细结构,自身的膨胀倍率较低,会影响孔洞及孔隙的封堵填充性,无法通过b15耐火等级。

[0119]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。